快速脱模聚氨酯发泡体系的开发

2010-05-24朱小江陈忠民王严平石芳录

方 彧,朱小江,刘 茜,陈忠民,王严平,石芳录

(1.陕西宝鸡长岭冰箱有限公司,陕西 宝鸡 712006;2.兰州华宇航天技术应用有限责任公司,甘肃 兰州 730000)

1 引言

聚氨酯硬泡目前作为冰箱唯一使用的一种高效隔热保温材料,无论泡沫物理性能还是生产的工艺性能都近乎完美。传统的以CFC-11为发泡剂的聚氨酯发泡技术应用于家电行业已经多年,但随着CFCs物质带来的严重的环境问题日益突出,开发替代产品引起国际社会广泛关注,尽管已开发出以开孔聚氨酯为芯材的高效真空隔热板(即VIP)[1],但限于价格及可靠性等因素VIP产品在家电行业尚未大规模普及,家电行业更多仍采用不含CFC-11的所谓“无氟”发泡体系,以填充的方式解决隔热问题,而采用无氟体系需要解决流动性、开裂等一系列技术和工艺难题,其中无氟发泡体系的脱模性是人们关心的焦点之一。通常无氟体系因采用各类沸点的发泡剂,且与许多聚醚没有良好的互溶性,为保证浇注熟化后冰箱制品整体的平整度,需要较长的保压时间或者叫脱模时间,严重制约生产效率的提高,而过快提早脱模会引起泡沫制品各项性能的下降,甚至开裂变形成为废品。通常发泡体系的脱模时间依据冰箱型号大小、生产工艺和保温层厚度不同而不同,一般为360~600 s不等,特别节能型冰箱保温层最大厚度高达120 mm,脱模时间甚至长达600 s。因此,冰箱生产厂家为提高生产效率、降低成本,迫切希望缩短脱模时间。近年来人们开展了较为详细的配方及工艺研究,从聚醚多元醇、专用催化体系及特种硅油表面活性剂入手取得了显著的进展[2~4]。经过大量的配方试验和工艺探索,开发的HY-5106体系应用于节能型冰箱使脱模时间由原来的9 min缩短到6 min,生产效率提高30%以上,达到国内先进水平,具有重要的经济和实用价值。

2 配方设计与描述

2.1 主要试验原料

多苯基多亚甲基多异氰酸酯PM1020,工业品,烟台万华合成革集团有限公司;635聚醚多元醇,羟值500±20 mgKOH/g,廊坊全振化工厂;403聚醚多元醇,羟值770±50 mgKOH/g,自制;HY-001聚醚多元醇,羟值480±35 mgKOH/g,自制;HY-003 聚醚多元醇,羟值 440±20 mgKOH/g,自制;HY-005 聚醚多元醇,羟值 500±35 mgKOH/g,自制;HY-006聚醚多元醇,羟值400±20 mgKOH/g,自制;蓖麻油,工业品,河北眺山满城精细化工厂;硅油B-8462,高斯米特上海化学;硅油AK-8801,南京德美世创化学;醋酸钾(30%)、N,N二甲基环己胺、五甲基二乙烯三按、PC-41,工业品,溧阳雨田化工有限公司;去离子水,自制。

2.2 配方及试验

选择聚醚多元醇复配、催化体系及硅油表面活性剂,进行系列配方试验。如表1所列。

将组合聚醚与异氰酸酯按一定比例置于标准杯内,以2 000 r/min速度搅拌,搅拌时间6 s,组合聚醚与异氰酸酯温度控制在20℃。记录乳白时间、拉丝时间、不粘时间等数据,用排水法测量泡沫的芯密度。同时测定发泡系统的流动性,将200 g组合聚醚与异氰酸酯按一定比例置于标准杯内,以2 500 r/min速度搅拌,搅拌时间6 s,然后将其置于一个流动管下,流动管的温度保持在40℃,10 min后,将泡沫从流动管中取出,并测量泡沫高度,求取流动指数,比较流动性。

采用兰芝模评价体系的脱模性。按一定的过填量,用塑料烧杯称取组合聚醚和异氰酸酯;用台钻进行搅拌混合,搅拌混合10 s后,将混合料倒入恒温的兰芝模内,迅速合上模具。在固定的熟化时间脱模,立即测量脱模后泡沫板材中心部位实际厚度,计算膨胀量大小,以此衡量泡体系的脱模性。经过对表1所列的7个配方进行试验筛选,综合各项性能及配方成本,选取4号作为基础配方进行实验室泡沫各项性能的综合评价,导热系数与典型的环戊烷系统相当,压缩强度比典型的环戊烷系统有所提高。尺寸稳定性的测量采用不同老化条件,其结果均在指标范围内。

3 发泡体系的工艺试验与结果分析

3.1 快速脱模体系的在线试验

以4号配方作为HY5106快速脱模体系的基础配方,于2010年3月在宝鸡长岭冰箱公司进行了试生产。该试验是在OMS发泡线上进行。异氰酸酯选用PM-2010。

生产工艺配方及参数如下:

HY-5106:发泡剂:PM-2010=100∶13.5∶144;组合聚醚和异氰酸酯的温度:20 ℃;混合压力:15 MPa;乳白时间:6 s;拉丝时间:47 s;自由发泡芯密度:25 kg/m3;流量:1 350 g/s。

在脱模测试中采用了BCD-230型号冰箱箱体,因为它发泡层最厚,达到11.3 cm,是最难以脱模的型号。首先测定恰好填充满时所需的泡沫质量,经测定此质量为7 850 g。然后以15%和21%的过填充量进行发泡,脱模时间为6 min。解剖密度分布见表2所列。芯密度分布总体较好,比较均匀。15%过填充量下泡沫良好,表明了该体系脱模性能良好。然而在21%过填充量下,当泡沫被切开时,在保温层最厚处泡沫稍有开裂,因此可以得出结论,只要严格控制过填充量(大约在15%左右),该体系便能满足宝鸡长岭冰箱厂的6 min脱模要求。如果箱体内的压力泡芯密度超过了规定范围,可以通过发泡剂的用量对自由发泡芯密度进行调整,以取得合适的过填量(大约在15%左右)和箱体内的压力泡芯密度。

表2 HY-5106在BCD-230冰箱上的芯密度分布

3.2 批生产情况

根据试验结果,过填充15%是比较恰当的填充量。随后,安排进行了小批量生产,该生产仍然安排在OMS线上进行。工艺参数如下:

HY-5106:发泡剂:PM-2010=100:13.5:144;组合聚醚和异氰酸酯的温度:20℃;混合压力:15 MPa。

先取小样,得到的反应速度和自由发泡芯密度数据如下:

乳白时间:6 s;拉丝时间:50 s;自由发泡芯密度:25 kg/m3;流量:1 350 g/s。

本次小批量使用随机抽取生产线上生产的品种,即BCD-206冰箱箱体产品。确定注料量后,进行生产,解剖取样,密度分布如表3所列。

表3 过填量15%时HY-5106在BCD-206冰箱上的芯密度分布

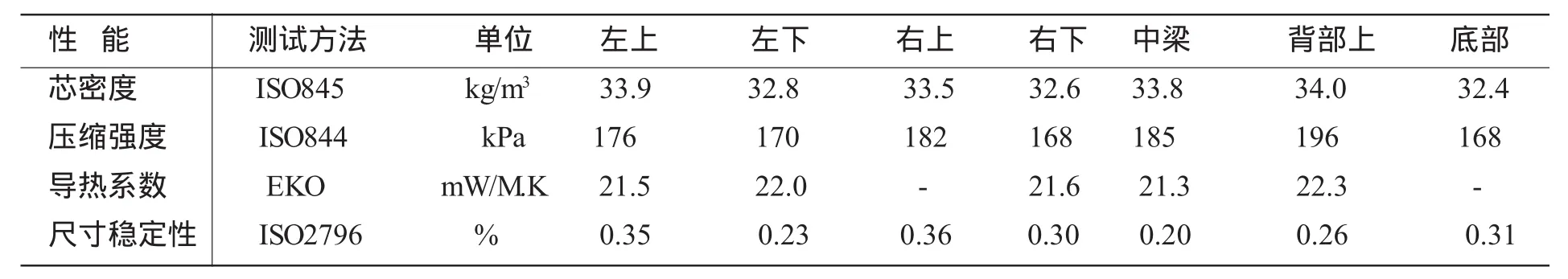

作者在BCD-206上取了泡沫样品,进行了物理性能测试,测试结果见表4所列,可以发现泡沫物理性能良好,能满足冰箱质量要求[5]。

表4 箱体发泡泡沫物理性能测试结果

4 结论

对于11 cm厚的箱体,在单枪注射的情况下,该组合料的脱模时间为6 min,可以大大提高生产效率,较9 min脱模提高生产效率33.3%。由华宇聚氨酯公司开发的快速脱模体系经过与长岭的共同试验,证明体系符合长岭公司严格的快速脱模要求,过填充量为15%时脱模时间仅5.5 min,并具有优异的泡沫流动性能及密度分布,大大提高了生产效率。

[1]朱贤,石芳录,王 娟,等.聚氨酯真空隔热板[J].真空与低温,2000,6(1):30~33.

[2]方禹声,朱吕民.聚氨酯泡沫塑料[M].北京:化学工业出版社,1994.

[3]石芳录,王娟,王严平,等.冰箱用环戊烷发泡体系组合聚醚的研制[J].聚氨酯工业,2003,1:22~25

[4]袁伟,李同续.浅谈冰箱用环戊烷聚氨酯硬泡中催化剂的功能[C].中国聚氨酯工业协会第十次年会论文集,2000年,广东深圳.201~204.

[5]QB/T2081-1995.冰箱、冰柜用硬质聚氨酯泡沫塑料(行业标准)[S].北京;中国轻工业出版社,发布日期:1995-03-27.