基于LM3S101的新型两线制温度变送器的设计

2010-05-18赵艳东张兴隆任宪勇

赵艳东,张兴隆,任宪勇

(青岛科技大学 自动化与电子工程学院,山东 青岛 266042)

温度变送器广泛应用于工业中需要测温的场合,但传统的温度变送器是四线制、非智能化的,其精度、稳定性、可靠性较低,并且难以调试和维护。随着微电子技术的发展,两线制温度变送器的智能化势在必行[1]。

智能化两线制温度变送器测量精度高、稳定性好,但研制的关键是必须解决低功耗和线性化处理以及抗干扰问题,尤其是在4 mA~20 mA的传输规范要求下,如何保证电流为4 mA时温度变送器还能正常工作。目前市场上的两线制温度变送器,在非线性处理、抗干扰方面仍然存在一些不足。为此,本文提出采用高性能单片机LM3S101,结合仪表放大器 AD620和A/D转换芯片AD7457,设计新型的两线制温度变送器。

1 系统硬件设计

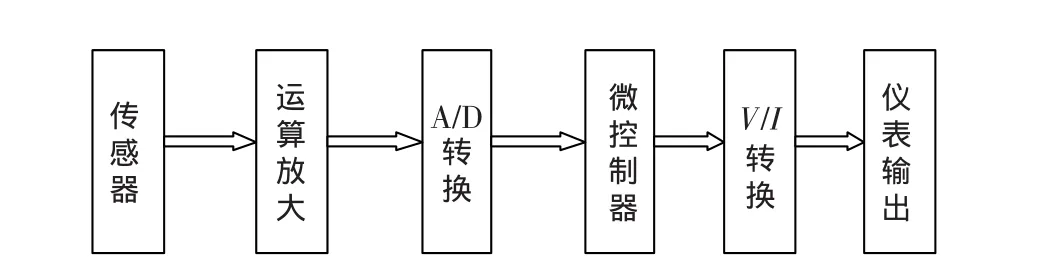

1.1 系统总体结构及工作原理

两线制温度变送器的总体结构如图1所示。传感器对信号源所产生的信号进行采集,然后通过放大器对信号进行放大处理,再由A/D转换模块完成A/D转换,转换后的数字信号,通过微控制器进行数据处理,最后再通过V/I转换模块把线性反映温度变化的信号,调制成电压信号后转换成相应的 4 mA~20mA电流信号,通过两线输出,将两线接入仪表,由仪表显示。整个系统可以分为信号采集模块、信号放大模块、数据运算模块和V/I转换四大模块。

图1 温度传感器系统结构图

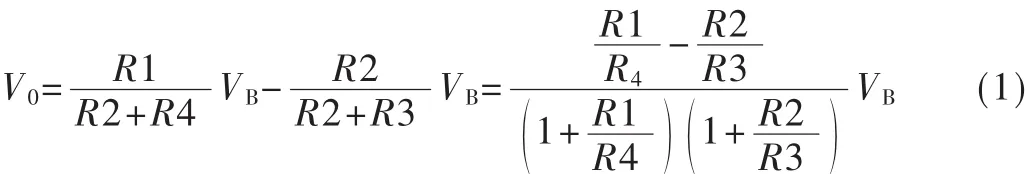

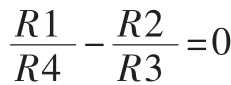

1.2 桥路测温原理及线性化

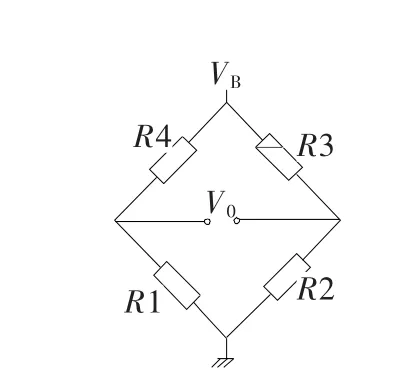

桥图电路分析图如图2所示。由图2可得:

图2 桥路电路分析图

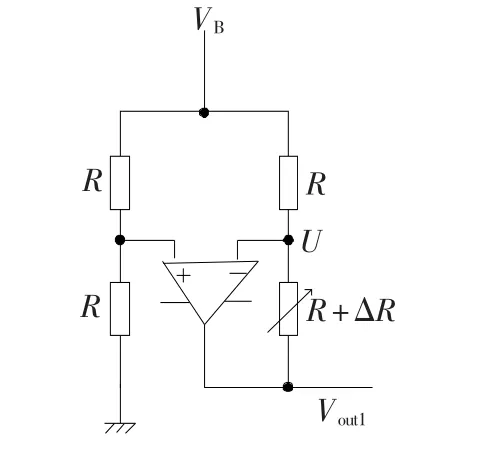

图3 桥路的线性化电路图

如图3所示,令放大器与两个桥臂的交点处的电压为U,可得方程组:

1.3 模拟信号放大

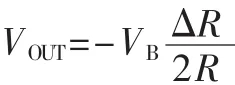

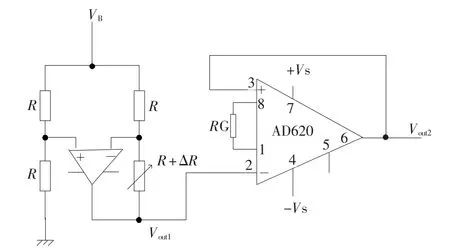

本设计采用了AD620仪表放大器对桥路输出的模拟信号进行放大。仪表放大器是在有噪声的环境下放大小信号的器件,其本身具有低漂移、低功耗、高共模抑制比、宽电源供电范围及小体积等一系列优点,其利用的是差分小信号叠加在较大的共模信号之上的特性,既能够去除共模信号,而又同时能将差分信号放大。仪表放大器的关键参数是共模抑制比,这一性能可以用来衡量差分增益与共模衰减之比,主要应用于传感器接口、工业过程控制等领域。AD620是一种低成本、高精度仪表放大器,仅需要一个外部电阻来设置增益,增益范围为1~1 000。因为二线制温度变送器的最低电流为 4 mA,在4 mA条件下必须能够正常工作,这就对器件的功耗要求比较高。而AD620最大的工作电流仅为1.3 mA,功耗非常低,可满足低功耗的要求。此外,AD620具有很高精度,它的最大非线性度达到了40 ppm,并且具有低失调电压和低失调漂移特性。所以本设计选用AD620作为电压信号的仪表放大器。AD620的应用电路如图4所示。

图4 仪表放大器AD620的应用电路

如图4所示,AD620通过设置RG来调整增益,并且具有非常好的共模抑制比。线性化桥路的输出电压Vout1连接到AD620的管脚2,作为输入电压信号,AD620管脚3连接到管脚6的输出作为反馈。VS作为AD620的工作电压。Vout2为电压信号放大后的输出,进入A/D转换芯片AD7457,并将其转换成数字信号,送入微控制器。

1.4 A/D转换

由仪表放大器放大后的电压信号,需要经过A/D转换成数字信号送入单片机。本设计选择TI公司生产的A/D转换芯片AD7457。AD7457芯片为12位低功耗、逐次逼近型(SAR)模数转换器,采用伪差分模拟输入,工作电压为2.7 V~5.25 V单电源,功耗非常低(最大为0.9 mW)。转换过程和数据采集过程通过CS及串行时钟进行控制,为器件与微处理器或DSP接口创造了条件。

1.5 LM3S101控制芯片

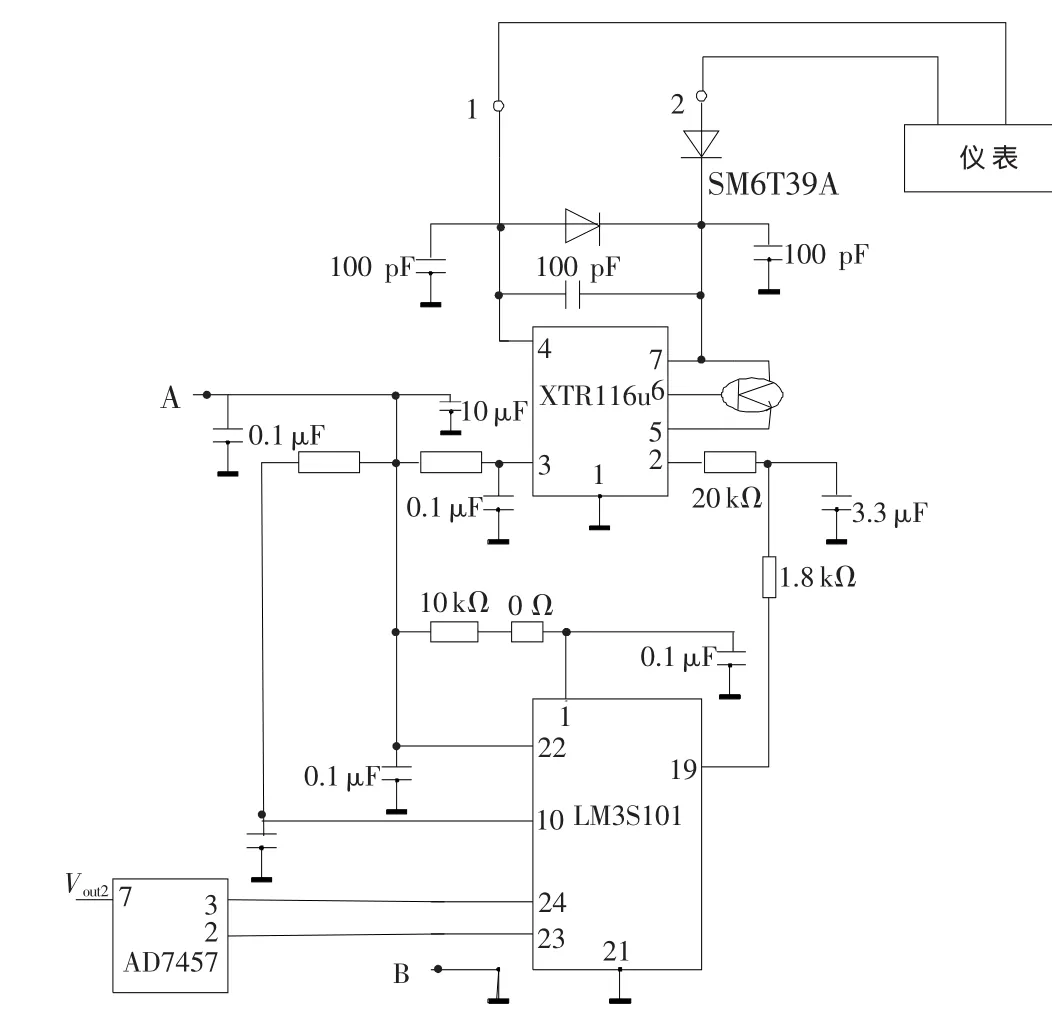

LM3S101微控制器是基于ARM Cortex-M3控制器,它将高性能的32位计算引入到对价格敏感的嵌入式微控制器应用中,能够方便地运用多种ARM的开发工具和片上系统(SoC)的底层IP应用方案。微控制器使用了兼容ARM的Thumb指令集Thumb2的指令集来减少存储容量的需求,并以此达到降低成本的目的。LM3S101具有14种中断并具有8个优先等级、单周期Flash、兼容ARM Firm的看门狗定时器、同步串行接口(SSI)和较低功耗等特性。与一般的PIC、AVR、C51单片机相比,在稳定性、数据处理、抗干扰等方面,更具优势。所以选择LM3S101作为处理数据的微控制器。LM3S101控制输出部分的电路设计如图5所示。

如图 5所示,XTR116u是 4 mA~20 mA电流环路发送器,可以传送模拟4 mA~20 mA电流信号,符合工业电流环的标准;可提供精确电流刻度,并具有限定输出电流的功能。A和B为供电电压,由AD620放大后的电压信号VOUT2接入AD7457的管脚7,再由 AD7457转换成数字信号,送入LM3S101芯片24管脚处,经 LM3S101芯片数据处理后,由19管脚输出。XTR116u将LM3S101芯片处理后的信号转化成标准的4 mA~20 mA电流,由1和 2两线输出,最后将1和 2两线接入到仪表,并由仪表显示。

图5 LM3S101芯片控制输出部分电路设计图

1.6 功耗计算

AD7457芯片在工作电压为3 V的情况下,最大功耗为0.9 mW,最大工作电流为0.3 mA。LM3S101消耗电流为2mA(工作电压3.3V)。AD620最大工作电流为1.3 mA,XTR116u芯片的最大消耗电流为200 μA,其他元器件最大总消耗电流约0.2 mA,所以总消耗电流为:0.3 mA+2 mA+1.3 mA+0.2 mA=3.8 mA<4 mA,满足了工作要求。

2 软件设计

系统软件的设计包括:初始化及主程序模块、数据采集模块、数据处理及传送控制输出模块。其中数据采集过程中进行了滤波处理,处理了一些非正常的数据信号。数据采用多次采样求平均值的算法对采样值进行处理[4],在数据处理中进行了线性化的软件设计,最后信号用PWM方式输出。软件设计流程图如图6所示。

3 实验结果

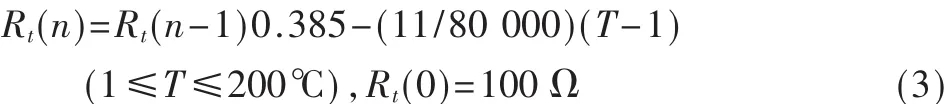

为了验证所设计的温度变送器的精度,在同样的温度下,比较实际阻值与理想阻值的误差。Pt100热电阻每升高1℃,电阻值增加的大小并不同,但它们之间是线性关系,为 ΔRt=0.385-(11/80 000)(T-1)[5],(1≤T≤800 ℃),由此式可得任一温度的热电阻阻值为:

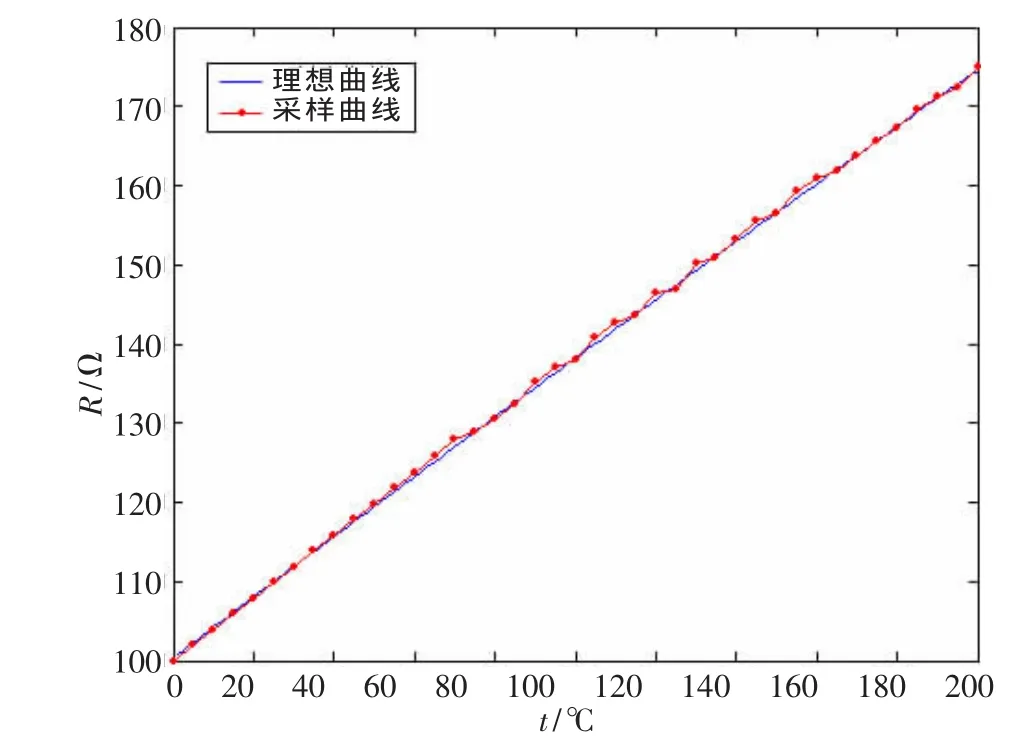

实验中,取 0~200℃之间的理想曲线,将式(3)迭代函数在 Matlab中编程,得到理想曲线;在 0~200℃之间,每隔5℃取一采样值,与理想阻值比较,并将采样点连接。实验结果如图7所示。由图可以看出,采样所得曲线与理想曲线基本吻合,精确度高。

图6 软件设计流程图

图7 实验曲线与理想曲线对比图

本文介绍了基于LM3S101单片机的新型二线制温度变送器,在设计过程中对测温桥路进行了线性化的改进,并采用高性能单片机LM3S101对数据进行处理,使其测温结果精度高、抗干扰能力强、稳定性好。由于采用两线制,降低了成本,因而在工业生产中得到了广泛应用。

[1]杨振江.智能仪器与数据采集中的新器件及应用[M].西安:西安电子电子科技大学出版社,2001.

[2]孙海.S系列智能温度变送器的设计与实现[J].化工自动化及仪表,2004,31(4):55-58.

[3]徐军,李欣.基于 PIC16F877的新型二线制变送器[J].仪器仪表学报,2003,24(4):154-156.

[4]郝祖龙.基于HART总线智能变送器的电源分析与设计[J].现代电力,2005,22(6):53-56.

[5]COHEN T.Leadership challenges in clinical and information services[J].Biomedical Instrumentation and Technology,2003,37(4):259-262.