冲击载荷下船舶设备与船体结构一体化动响应研究

2010-05-18金辉张庆明邵宗战马晓蕾张阿漫

金辉,张庆明,邵宗战,马晓蕾,张阿漫

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.中国人民解放军91439部队,辽宁,大连 116041; 3.哈尔滨工程大学 船舶工程学院, 黑龙江,哈尔滨 150001)

目前国内对水下爆炸中的船舶大型设备抗冲击研究处于起步阶段,尚未形成一套成熟方法及抗冲击规范. 加上保密因素,国外相关研究成果也少见公开发表. 这样使国内相关人员在研究此问题时没有统一方法,有些割裂了船舶设备与船体结构之间的耦合效应,仅对船舶设备单独进行抗冲击方面的研究,此分析方法一般称为船舶设备独立抗冲击分析方法,也称设备非一体化抗冲击分析方法[1].

实际上在船舶大型设备抗冲击试验中,大型设备和船体耦合在一起,两者相互作用、相互影响,尤其是当船舶设备的质量和尺寸比较大时,其对于周围冲击环境有很大的反作用力,这在冲击谱测量时会出现明显的谱跌现象[2]. 作者采用一体化分析方法,将船舶大型设备与船体结构两者有机结合进行研究,探讨一体化抗冲击分析的应用和效果.

1 设备与船体一体化动响应研究

1.1 计算工况及模型

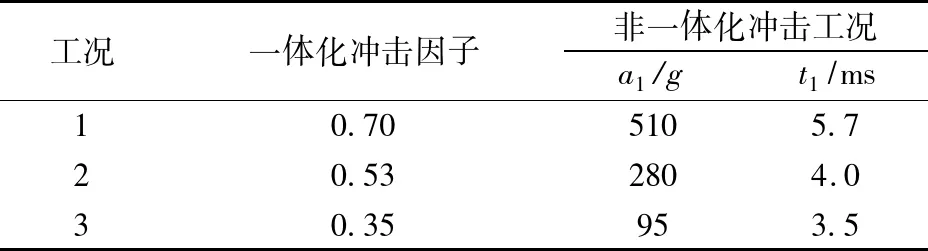

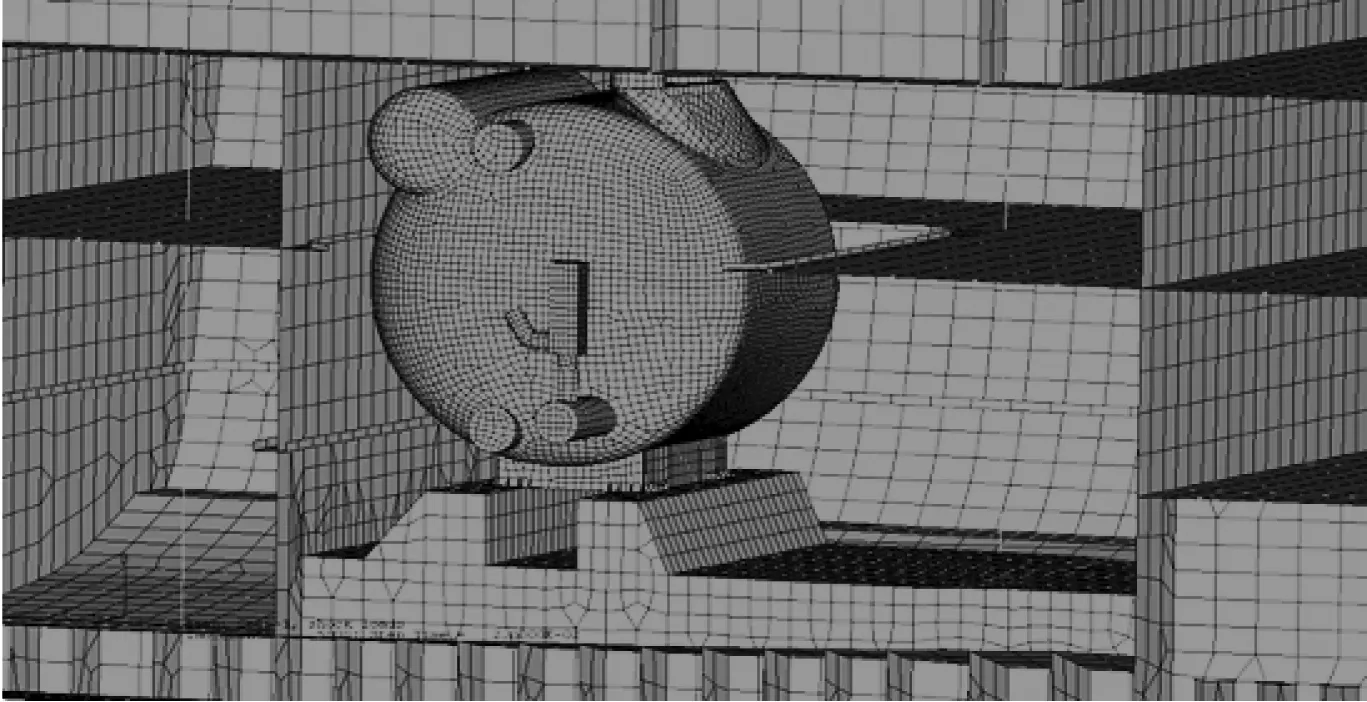

模拟的目标舰排水量为4000t级的某水面舰艇,大型设备位于船体艉部机舱段,与船体之间为螺栓刚性连接. 爆源为500kg TNT当量的炸药,用冲击因子描述冲击加载工况. 为对比非一体化与一体化两种分析方法冲击响应情况,经多次计算,确定非一体化与一体化方法载荷输入接近的工况,如表1所示. 表中a1为设备基础冲击输入,t1为设备基础冲击输入持续时间,图1、图2为仿真计算的有限元模型.

表1 一体化与非一体化方法冲击输入对比工况

图2 设备与船体一体化有限元模型

1.2 设备与船体响应对比分析

在水下爆炸作用下,船体冲击响应以垂向为主[3-4],沿垂向的冲击对船舶设备的破坏最为严重,所以在以下的船舶大型设备动响应分析中,均以垂向方向进行研究.

1.2.1 加速度

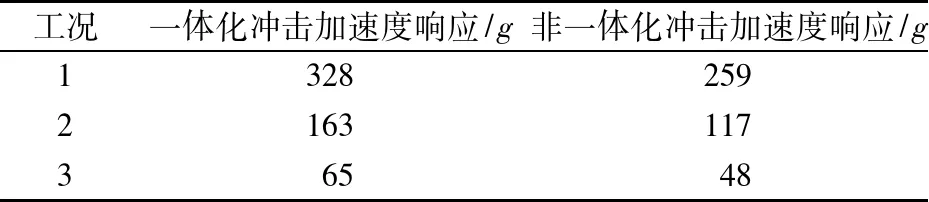

在加速度响应峰值方面,将设备与船体一体化和非一体化结果进行对比发现,在一体化抗冲击分析中的加速度响应比较剧烈,表2为各试验工况下设备某典型考核部位加速度响应峰值对比.

表2 各工况下两种分析方法加速度峰值对比

在加速度响应频率成分方面,通过分析两种方法的计算结果发现,一体化方法下获得的结构加速度响应呈中高频特性,而非一体化方法获得的结构加速度响应呈中低频特性,一体化方法的结果与实际试验吻合较好. 图3为工况3下某典型考核部位加速度功率谱密度曲线.

图3 设备某典型考核部位加速度功率谱密度对比

从表2和图3的对比分析中可以看出,一体化抗冲击分析获得的加速度响应峰值比非一体化结果大,且一体化抗冲击获得的加速度频率响应呈现中高频特性.

1.2.2 应力

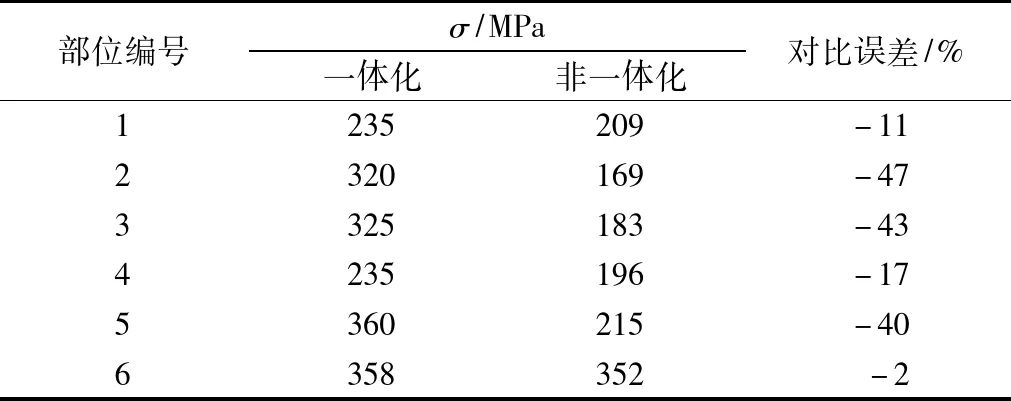

通过分析一体化与非一体化条件下的船舶大型设备上对应考核部位的Mises应力响应峰值,可以获得在设备与船体一体化抗冲击分析中,船舶大型设备各考核部位的Mises应力峰值均大于非一体化分析结果.

表3给出部分典型考核部位在对比计算模型下的Mises应力响应峰值情况. 考核部位分别为:① 外法兰部位;② 前支撑平台部位;③ 后支撑平台部位;④ 支撑平台下部的支架结构;⑤ 前支座内部板架结构;⑥ 后支座内部板架结构.

表3 一体化与非一体化抗冲击分析应力响应峰值对比

以一体化抗冲击的应力响应结果为基准,定义:

对比误差=

则非一体化抗冲击应力响应峰值的平均对比误差在-30%左右,说明一体化抗冲击分析提供给设备的考核环境比较恶劣.

图4为一体化与非一体化抗冲击分析下,同一部位的Mises应力响应时历曲线对比.

图4 典型部位两种分析Mises应力对比图

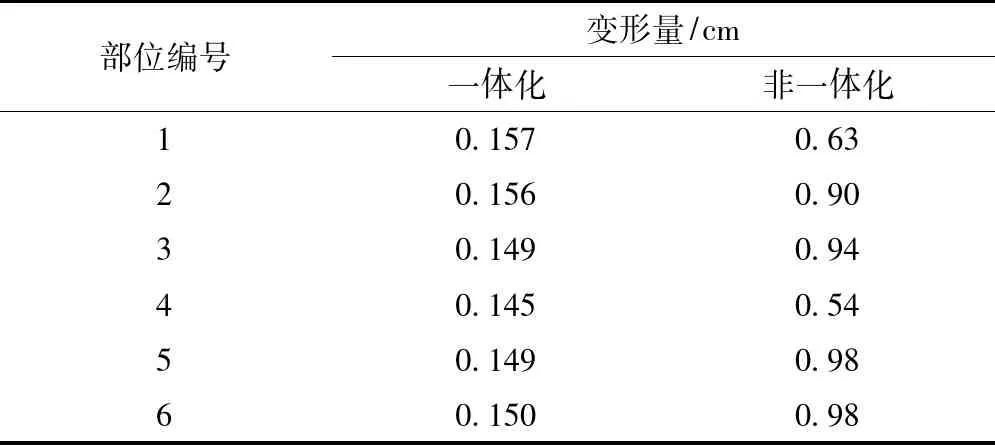

1.2.3 变形

表4给出了两种对比结果在各考核部位的变形情况.

表4 一体化与非一体化各考核部位抗冲击变形对比

通过对两种结构计算结果的对比可以看出,在一体化抗冲击分析中,各个考核部位的变形情况比较小,而且各部位的整体变形比较均匀;而非一体化抗冲击的响应在各部位的变形值较大,同时整体变形不均匀,这与实际试验结果不吻合.

2 设备与舱段一体化动响应

通过以上的对比可以看出,用一体化方法分析舰艇抗水下爆炸响应与实际试验情况比较吻合,这为大型设备的抗冲击特性研究提供了新的方法和思路.

在大型舰载设备抗冲击数值模拟研究中,由于舰艇结构十分复杂,如果对整个舰艇结构进行整体建模和分析,则前处理工作十分复杂,设备与船体模型网格匹配困难,同时对计算机硬件要求也很高,计算时间很长,这给舰艇抗水下爆炸冲击数值模拟带来一定困难. 下面对设备与船体舱段一体化进行讨论,探寻船舶大型设备与船体一体化抗冲击分析中的边界处理问题.

2.1 设备与舱段一体化抗冲击数值模拟2.1.1 计算模型

计算目标仍选用上文的某水面舰艇,将不同长度条件的舱段结构与船舶大型设备进行一体化抗冲击研究. 以机舱段为中心,分别向船艏和船艉同时取多个独立舱段进行分析. 在本研究中,每个独立舱段定义为两个主横舱壁之间船体结构;根据上文某船体结构特性,对以下数目舱段结构进行设备与舱段的一体化抗冲击分析研究. 分别为:1个舱段(单独使用机舱舱段)结构;3个舱段(机舱舱段前后各取一个舱段)结构;5个舱段(机舱舱段前后各取两个舱段)结构;7,9,11个舱段结构. 整船结构共有13个独立舱段组成.

图5为某长度条件下舱段有限元计算模型.

图 5 某长度条件下船体舱段有限元计算模型

2.1.2 工况设置

在进行设备与舱段一体化抗冲击分析中,针对不同的舱段长度,选用相同冲击工况进行对比研究,本计算中的壳体冲击因子c为0.53.

2.2 设备与舱段一体化动响应对比分析2.2.1 加速度

在加速度响应峰值方面,不同舱段条件下,船舶大型设备的加速度峰值响应变化较大,尤其在设备结构与单独使用机舱段进行一体化抗冲击计算时,结构响应较为剧烈.

表5给出了在不同长度舱段条件下,加速度峰值的变化情况,考核部位分别为:① 外部法兰部位;② 支撑平台部分;③ 支座内部板架结构.

表5 段长度变化对设备考核部位加速度峰值的影响

通过表5可以看出,增加舱段数目时,对应各考核部位的加速度响应峰值有一定变化,当增加到7个及以上舱段数目时,加速度响应峰值与全船长度下进行的设备与船体一体化抗冲击的加速度响应峰值较为接近,误差约在6%以内.

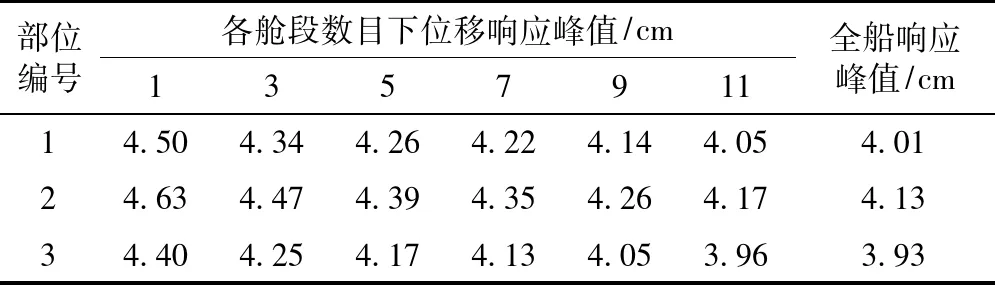

2.2.2 位移

在位移响应最值方面,将各个舱段长度条件下对应考核部位的位移最值进行对比分析,见表6.

以上分析可以看出,采用设备与船体一体化抗冲击分析方法可以得到较为全面的设备抗冲击性能,但计算量很大. 当采用7个舱段与设备进行耦合抗冲击分析时,与整船一体化分析结果的误差在6%以内. 因此,采用设备与合理舱段数一体化抗冲击分析,也可以具有良好的计算精度,同时可以节省计算资源,便于一体化抗冲击分析的开展.

表6 舱段长度变化对设备各考核部位位移峰值的影响

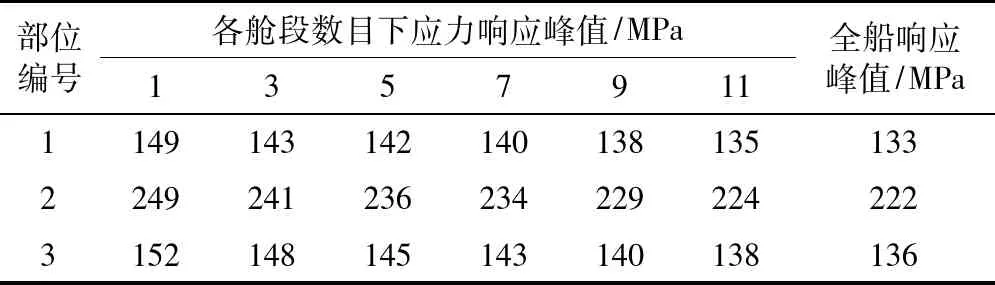

2.2.3 应力

在Mises应力响应峰值方面,在不同舱段长度下,对应考核部位的应力峰值进行对比分析的结果见表7.

通过表7可以看出,增加舱段数目,对应考核部位的Mises应力响应峰值有一定变化,当增加到7个及以上舱段时,应力响应峰值与全船长度下进行的设备与船体一体化抗冲击的应力响应峰值较为接近,平均误差在5%以内.

表7 舱段长度变化对设备考核部位应力响应峰值的影响

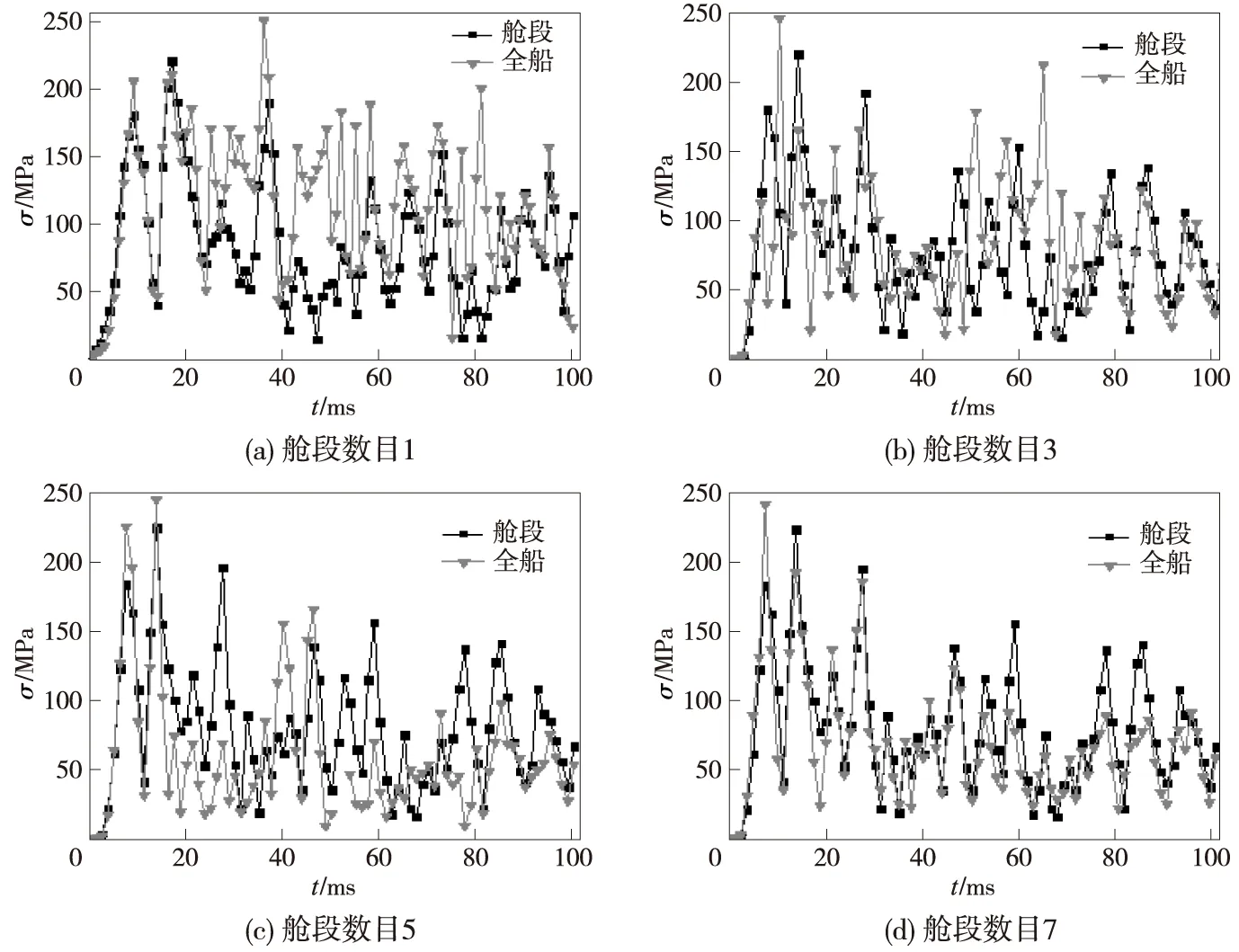

图6表示船舶大型设备某考核部位的应力响应时历曲线,在不同舱段长度条件下Mises应力响应和全船一体化条件下的应力响应对比情况.

通过图6可以看出,随着舱段数目的增加,船舶大型设备考核部位Mises应力响应峰值正在逐渐缩小与全船一体化响应结果的差距.

图6 舱段和全船一体化时应力-时间响应曲线对比

3 结 论

本文由主从系统耦合振动理论出发,基于设备与船体一体化抗冲击分析方法,采用数值模拟对船舶大型设备及船体结构进行抗冲击时域分析,并对不同长度舱段对计算结果的影响进行了探讨,为大型设备的抗冲击研究提供参考,通过对比非一体化方法所得结果,可以得到以下结论:① 设备加速度频率响应在一体化抗冲击分析方法中呈中高频特性,而在非一体化分析方法中呈中低频特性;② 采用一体化分析方法得到的设备加速度峰值与Mises应力峰值均大于非一体化分析方法所得的结果,一体化抗冲击环境给船舶大型设备提供更为严酷的考核环境;③ 一体化抗冲击分析中,各部位的整体变形比较均匀,而非一体化抗冲击的响应在各部位的整体变形不均匀;④ 利用舱段进行舰艇结构与大型设备一体化研究时,当舱段数达7个时就有较好的计算结果,此时既节约了计算资源,又能得到较高计算精度;⑤ 采用设备与船体一体化抗冲击分析方法可以得到较为全面的设备抗冲击性能.

参考文献:

[1]周其新,姚熊亮,张阿漫,等.舰用齿轮箱抗冲击能力时域计算[J].中国舰船研究,2007,2(3):44-48.

Zhou Qixin, Yao Xiongliang, Zhang Aman, et al. Numerical simulation for gear used in ship under shock loading[J]. Chinese Journal of Ship Research, 2007,2(3):44-48. (in Chinese)

[2]吴用舒.水面舰艇冲击环境的理论研究[C]∥XX实艇水下爆炸试验资料汇编.北京:第六机械工业部船舶系统工程部,1982:367-383.

Wu Yongshu. Theorectical research of shock response of ship[C]∥XX Ship’s Underwater Explosion Experiment Results. Beijing:Ship System Engineering Part of the Sixth Mechanical Industrial Department,1982:367-383. (in Chinese)

[3]张阿漫.水下爆炸载荷作用下的船体总强度计算方法研究[D].哈尔滨:哈尔滨工程大学船舶工程学院,2005.

Zhang Aman. The computational rearch of integrate strength of ship of underwater explosion loading[D]. Harbin: College of Shipbuilding Engineering, Harbin Engineering University, 2005. (in Chinese)

[4]汪俊,刘建湖,李玉节.加筋圆柱壳水下爆炸动响应数值模拟[J].船舶力学,2006,4(10):126-137.

Wang Jun, Liu Jianhu, Li Yujie. Numerical simulation of dynamic response of ring-stiffened cylingrical shell subjected to underwater explosions[J]. Journal of Ship Mechanics, 2006,4(10):126-137.(in Chinese)