抽送黏性液体对离心泵性能的影响

2010-05-09马银珍

马银珍

(山西省水利水电勘测设计研究院,山西 太原 030024)

1 泵的性能曲线

抽送黏性液体(如石油产品)的重要性仅次于抽送水。通常情况下,离心泵抽送黏性液体和抽送清水相比,泵的附加摩擦损失增大,所以最高效率工况下的扬程和流量都会减小,同时由于圆盘摩擦损失增加,从而使功率增加。

抽送黏性液体的泵性能曲线通常是由抽水时的性能曲线修正换算而得。这是由于泵制造厂的试验台通常只用水作介质进行试验,而且所积累的大部分数据和实验只对水适用。

即使已知泵抽水时的性能曲线,在纯理论的基础上也不可能确定出抽送黏性液体的泵性能曲线。借助因次分析法研究这一问题时可知,固定转数时的扬程和流量间的关系是由实验得出的,而且每一黏度值具有不同的流量—扬程(Q—H)曲线。但这一分析却能确定由实验验证了的代表离心泵工作的某些参数之间的关系,由这些关系可以找出黏度不同的液体的实验数据间的关系,如果抽送水时的性能数据是已知的,则可以预先确定抽送黏性液体时泵的性能曲线。

实验证明下列结论成立:

第一,抽送任意黏度的液体时相似定律仍适用,但精确度较抽送水时低;改变转数时,流量和转数成正比,扬程和转数的平方成正比;通常提高转数时效率升高,但提高转速所需功率要比按转数立方关系增加得小一些,而扬程比按转数平方增加得大一些,具体见图1。在抽送黏性液体过程中,转数发生改变时,最高效率工况下的比转数不变,并且和上述相似定律的偏差无关。

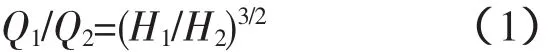

第二,在转数固定及黏度增加时,Q—H曲线下降,具体见图2,最高效率工况下的比转数保持不变,则有:

由公式(1)可见,计算抽送黏性液体的最高效率工况时,无论是流量还是扬程,只需其中一个实验修正系数即可,另一个修正系数可借助以上方程求出。

第三,在固定转数及变黏度时Q—H曲线随黏度的增加而下降,但是零流量时的扬程几乎保持不变。因此随着黏度增大,Q—H曲线陡降。由此可归结为:关死点扬程与叶片出口角及液体黏度无关。但泵体对关死点扬程影响较大,在抽送黏性液体时泵体对关死点扬程的影响比抽送水时大。例如,若给定泵体的工作轮直径很小(车小工作轮外径),则使工作轮外径和泵隔舌间的间隙加大,关死点扬程小于高黏度时的扬程,在最高效率工况下,扬程的降低值比用正常泵体内工作的相同工作轮时还大。这是由于在黏性液体中,工作轮不能保证泵体内正常的速度分布,因为大部分射流剪切现象发生在工作轮外圆周处,所以产生的扬程比较小;另一方面,若抽送黏性液体的工作轮与泵体隔舌间的间隙太小,则由于黏性阻力的影响产生过大的扬程,在流量较小时工作轮所产生的扬程比抽送水时的扬程更大。

在低比转数的闭式工作轮泵内,黏度增加不多时的扬程(甚至在最高效率工况下的扬程)比抽水时高。黏度进一步增加时,扬程开始下降。这是由于在黏度增加不多时,促使工作轮流道内的相对环流减少,以至应增加的扬程超过了补偿工作轮内增加的水力损失的需要。

开式工作轮内由于缺少一个盖板,观察不到类似现象。同样,在高比转数工作轮内,由于工作轮盖板相对较小,而工作轮宽,因而盖板对扬程的影响可以忽略不计。

第四,在黏度为常数、转数变化的情况下,当转数增加时,最高效率也增加(图1)。其原因是:转数变化时,对层流运动而言,圆盘摩擦损失与转数的2.5次方成正比;就紊流运动而言,与转数的2.8次方成正比。但泵的输出功率与转速的3次方成正比。

由图1可以看出,当转数n=3460r/min时,对整个流量来说,轴功率减小值为常数。当转速增加时以总扬程的百分比表示的水力损失也减少,因此,扬程要比由相似定律所求得的扬程高。转数提高时也促使效率提高。

第五,由图1可见,抽送黏性液体时,在很大的流量范围内,泵所需的轴功率增加值是相同的,这是由圆盘摩擦损失的增加所引起的,即功率增加值就是圆盘摩擦损失增加的值。在零流量工况附近和流量大于正常流量的情况下,圆盘摩擦损失的功率略有减小,这是由于在小流量工况下液体温度升高使黏度降低引起的。在大于正常流量时,功率下降表示在较大的流量下接近于产生汽蚀。随着黏度的增加,转动部件和固定部件间的缝隙减小,间隙内的摩擦具有更加重要的意义。

由于黏度高,径向间隙的漏失不大,所以工作轮盖板和泵体侧壁之间的液体和靠近运动间隙处的液体的温度比被抽送液体的温度高得多。同样,黏度的提高增加了最高效率工况下的功率。这表明,随着黏度的增加,扬程和流量均减小,但效率的降低比扬程和流量乘积减小得更快。

2 预测抽送黏性液体时的离心泵性能曲线

对离心泵抽送黏性液体时的性能,通常只预测最高效率点的工况,所用的修正系数是以实验资料为基础求得的。两个修正系数为扬程修正系数和效率修正系数。前者由式(1)求出。最高效率工况下的扬程和流量确定后,用目测法经过关死工况扬程点绘出流量—扬程曲线。关死点扬程为原来的值,与黏度无关。为了作出效率曲线,首先计算出最高效率工况下的轴功率,再用目测法绘出功率曲线,功率曲线总的斜度与输水时的斜度一致。效率曲线由功率曲线和流量—扬程曲线计算得出。

3 抽送黏性液体的特殊泵

抽送黏性液体的实验数据是在普通抽送水的泵上得到的,其中有些泵结构陈旧。专门为抽送黏性液体而设计的泵抽送黏性液体时比普通泵具有更好的性能,但在水中运行时也可能比普通结构的泵差。对于在黏性液体中运行的泵,建议采取以下设计措施:

第一,为了产生同样的扬程,采用较大的工作轮出口角β2,可以取β2=60°,以减小为产生必要的扬程所需的工作轮外径,因此,减小了圆盘摩擦损失,这时由于叶片间流道长度的减小,降低了工作轮的水力摩擦损失。

第二,取消工作轮出口处间隙小、宽度大的密封环,改用刀形(一端或两端)窄密封环。抽送黏性液体时的泄露损失一般不重要。

第三,在工作轮外径处采用类似的轴向密封,以封闭工作轮与泵体侧壁间的液体,此处的液体温度比流过工作轮的液体温度高得多,这是由于圆盘摩擦所产生的热量不断积累,从而使圆盘摩擦损失降低。当抽送黏性液体时,在工作轮盖板与侧壁之间的空腔内注入轻的(或热的)黏性液体是进一步降低圆盘摩擦损失功率的有效方法。

第四,增大工作轮外径与泵体隔舌间的距离(比正常值大一倍)也是一个重要措施。否则,在小流量时,工作轮盖板将由于黏性阻力的作用产生扬程,这是不经济的。

第五,对黏性液体而言,高转速及相应的高比转数的泵与低比转数的泵相比,具有较高的效率和较高的流量—扬程值。

4 理论探讨

在给定流量时,对各种黏度的液体来说,输入扬程和欧拉扬程是相同的,因为输入扬程和欧拉扬程仅与工作轮叶片出口角有关。这说明,在给定流量下(如给定黏度时的最高效率工况)工作轮的输入功率与黏度无关。抽送黏性液体的功率比抽送相同流量的水所用的功率高,这仅仅是因为旋转零件的外部摩擦力增大。如果在抽送黏性液体时能计算出旋转零件的摩擦损失,就可能计算出所需的轴功率及效率。这种情况下,确定泵的性能曲线,只需要一个扬程修正系数。但是,要精确地计算圆盘摩擦损失和密封环内的摩擦损失是相当困难的,因为密封环内的液体温度及叶轮盖板与泵体侧壁间的空腔内的液体温度与被抽送的液体温度有很大差别。因此,在抽送黏性液体时,实际上常常是在黏性液体的扬程和效率修正系数的基础上来预测泵的效率的。

应当注意的是,在给定流量下抽送黏性液体时,输入速度三角形和欧拉速度三角形与抽送水时是相同的。尽管比转数相同,但对不同黏度的液体来说,最高效率工况下的输入速度三角形和欧拉速度三角形是不同的。因此在黏度不同的情况下,不可能保持完全的动力相似,这是由于比转数和雷诺数不可能同时为常数。在抽送水时,雷诺数的影响可以忽略不计,相似定律是适用的。但在抽送黏性液体时,雷诺数是决定性因素,黏度增加时,动力相似条件被破坏。