烟机振动异常的原因分析及诊断

2010-05-04潘高峰

潘高峰

(大庆炼化公司设备监测中心,黑龙江 大庆 163411)

一、简介

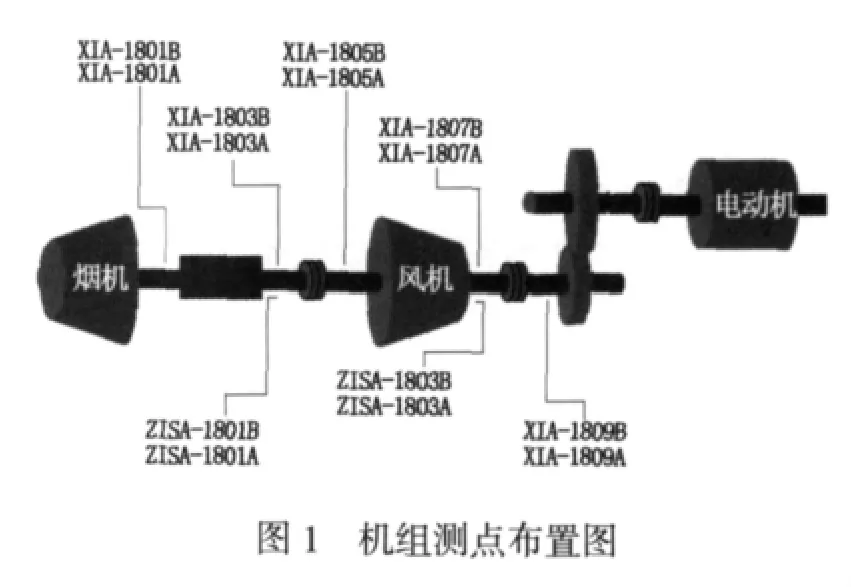

大庆炼化公司两套催化装置三机组K10101由烟机、轴流压缩机、增速箱和电机组成,担负着向催化剂再生器提供烧焦用风的任务,同时采用电动—发电机发电以实现能量的回收。它是二套催化装置的核心设备,烟气轮机型号YLⅡ-10000K,转速5 800r/min,功率11 054kW,入口温度650℃,出口温度471℃,入口压力0.20MPa,出口压力0.106MPa,流量142 200m3/h。烟机和轴流压缩机采用膜片联轴器联接,其测点布置见图1。

二、振动分析及诊断

1.振动波动现象和特征

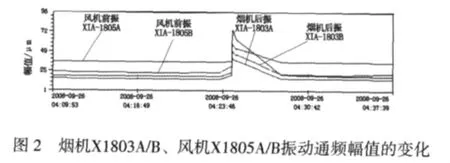

2008年7月20日,烟机检修后启机运行,机组振动平稳良好。该机组正常运行到9月26日4时23分33秒时,烟机前后轴承、风机前后轴承的振动开始波动,缓慢上升,到4时24分30秒时,烟机后轴承X1803A/B、风机后轴承X1805A/B的振动突增,在24分33秒时,烟机后轴承X1803B、风机后轴承X180B振动分别达到48μm、74μm,之后振动下降,在24分51秒时,振动急剧下降,在28分33秒时,各点振动幅值基本恢复正常,趋势图见图2。

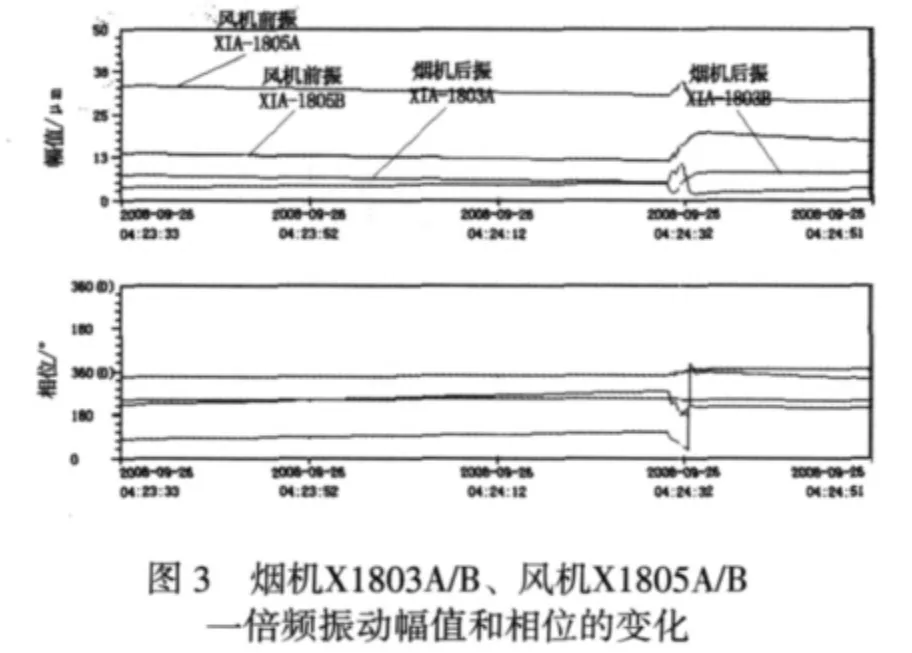

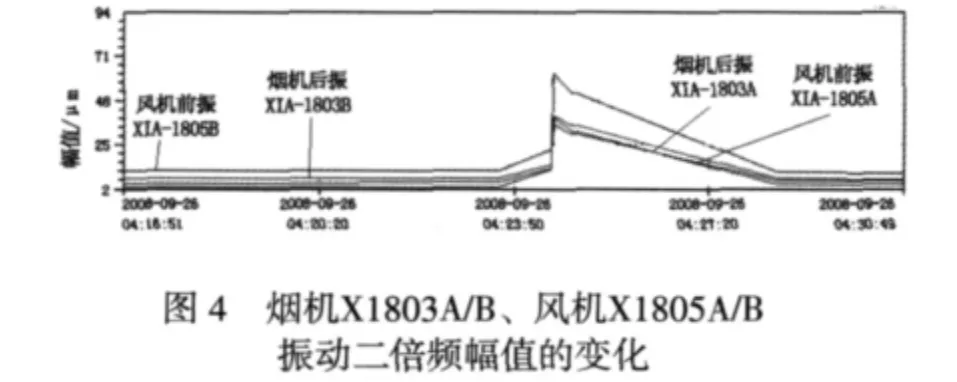

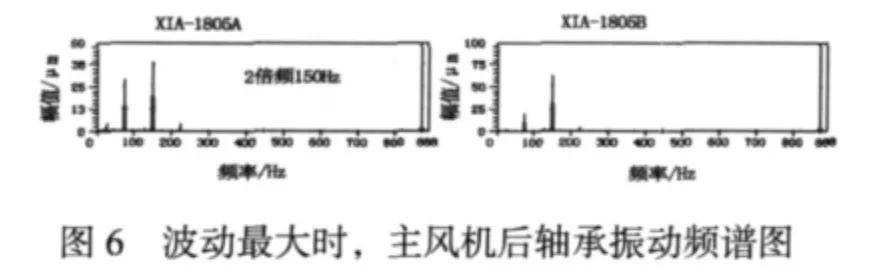

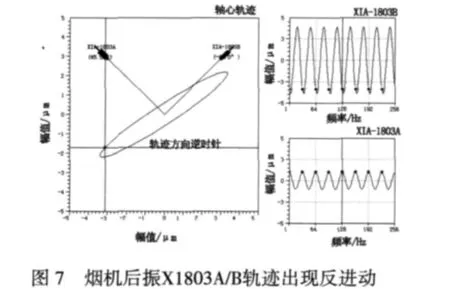

振动波动过程中的特征见图3~图7,从特征图中看出,异常波动时:一倍频幅值和相位发生改变;烟机后振X1803A/B、风机后振X1805A/B的二倍频振动幅值显著增大;烟机后振动X1803A/B的一倍频轨迹为反进动;烟机、风机位移值变化后,恢复正常值。

2.振动波动原因分析及诊断

从烟机、风机的振动波动现象及特征分析看,波动时以二倍频变化为主,同时工频的幅值和相位发生变化,轨迹为反进动。应用反向推理方法,结合烟机常见的动静碰摩、不平衡、壳体变形、不对中等故障,二倍频变化有以下几种情况:转子裂纹、部件松动、联轴器不对中或对中改变。但按照振动机理分析:(1)转子有裂纹时,振动带有非线性性质,出现转频的二倍频、三倍频等高倍分量,随裂纹扩展,刚度进一步下降,一倍频、二倍频等频率幅值随之增大,同时一倍频、二倍频相位角异常波动。 (2)部件松动包括轴承在轴承座中松动和固定在轴上的零部件松动,将始终保持一倍频和二倍频频率的振动,且极不稳定。(3) 联轴器不对中,由不对中引起的振动主要特点:①联轴器两侧轴承振动大;②表现在轴向振动大;③特征频率为二倍频,同时常伴有一倍频和三倍频等倍频。烟机和风机间的膜片联轴器发生平行不对中或角度不对中,随着不对中量的增大,频谱中工频成分的幅值变化不大,而二倍频幅值增加最为明显。

由上述分析知,机组存在摩擦和联轴器对中状态变化故障。但从振动异常波动后,二倍频幅值和位移恢复原值的现象,可排除联轴器本身出现故障,原因为烟机首先发生动静摩擦,影响联轴器受力,使联轴器对中状态变化。

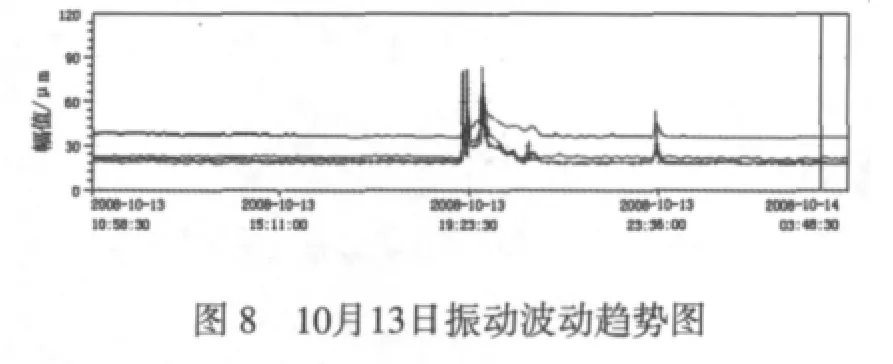

振动幅值异常波动后,只是一倍频的幅值和相位有变化,即动平衡状态改变外,其他异常状态能完全恢复,分析认为碰摩为外物进入烟机,随机造成摩擦所致,所以继续观察机组运行。运行至10月13日19时14分,机组振动再次出现波动(图8),波动持续40min。为防止机组出现重大事故,烟机决定停机解体,检查发现联轴器在烟机侧的一组受拉膜片全部断裂,一动叶片根部锁紧销钉从榫槽中脱出,静叶轮盘上部有3cm长周向摩擦痕迹。

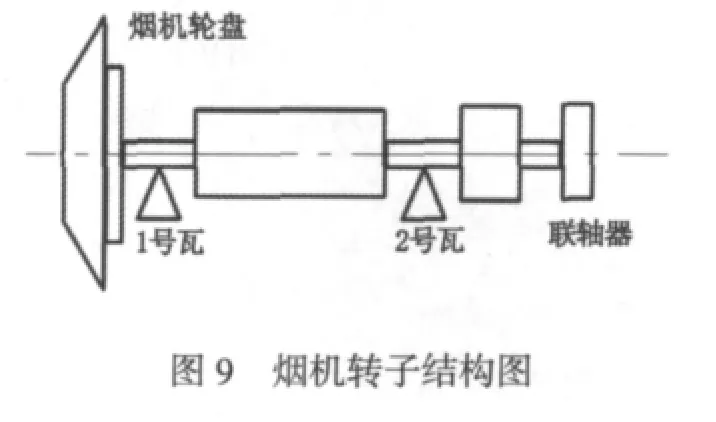

烟机为单级悬臂结构(图9),转子由前轴承1号瓦、后轴承2号瓦支撑,1号瓦负载重,2号瓦负载轻。烟机转子运转过程中,与轮盘发生周期性碰摩,其速度总是在一个旋转周期里发生一次“快—慢—快”的变化,即转子每转一周,发生一次摩擦,导致转子旋转速度也是每转一周发生一次周期性变化。摩擦位置在叶片根部的静叶轮盘处,该处摩擦力的作用相当于附加了一个垂直于摩擦面的分力,这将会导致转子以1号瓦为支点发生旋转,使烟机转子轴线与几何中心轴线产生一定的夹角,进而导致转子在2号瓦处发生锥形扰动,产生角不对中现象,从而出现二倍频振动,以致2号瓦振动幅值过大,二倍频幅值随碰摩程度的变化而变化。

另外,在每次碰摩时,膜片联轴器受到峰值扭矩作用,使受拉膜片承担的扭矩增大,所受拉力增大,拉伸应力增大。同时,由于轴线偏斜产生偏心弯矩,使膜片产生弯曲应力。而且轴每转一周,拉伸应力和弯曲应力循环交变一次,膜片疲劳损坏,由于承载膜片数逐步减少及受力不均匀,整组膜片逐渐被拉断,在短期内失效,振动波动频率加大,时间加长。

三、结论

在本案例中,由于有轴向摩擦和联轴器失效等多种故障,同时振动现象与故障特征并不完全相符,为诊断带来一定难度。虽然解体检查,验证了摩擦故障,但实际情况为烟机动叶锁紧销钉轴向窜出,与静叶轮盘接触所致,非外物进入烟机。所以在进行故障诊断时,应考虑所有可能的情况,才能做出正确的诊断。

[1]陈大禧,朱铁光.大型回转机械诊断现场实用技术 [M].机械工业出版社,2002.

[2]沈庆根,郑水英.设备故障诊断 [M].化学工业出版社,2007.

[3]祁克玉,何正嘉,訾艳阳.EMD方法在烟机摩擦故障诊断中的应用 [J].振动、测试与诊断,2006,26(4).

[4]王福利.石油化工厂设备检修手册:压缩机组 [M].中国石化出版社,2007.