铝线在集中式绕线电机中应用的可行性探讨

2010-05-01忻雪青李伟冬

忻雪青, 李伟冬

(上海日立电器有限公司,上海 201206)

2006年以来,铜价的大幅飙升使材料成本大幅上涨,导致以铜为原材料的产品的利润空间急剧减小。为了减小铜价对材料成本的影响,对于铝线在X1和X2系列集中式绕线电机中应用的可行性进行了探讨,在制造方法和产品特性方面进行了一些试验,希望对今后的应用有一定的参考价值。

1 铝线和铜线的特性比较

为了进行应用探讨,有必要对铝线和铜线的特性进行比较。

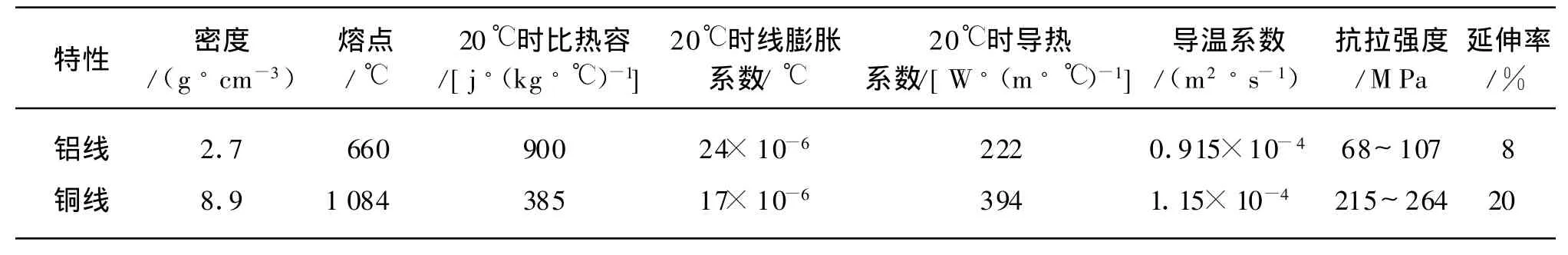

1.1 物理特性的比较

对铝线和铜线的物理特性进行了比较,见表1。由表1可见,铝线的熔点大大低于铜线,约只有铜线的60%;铝线的抗拉强度也大大低于铜线,约只有铜线的40%。

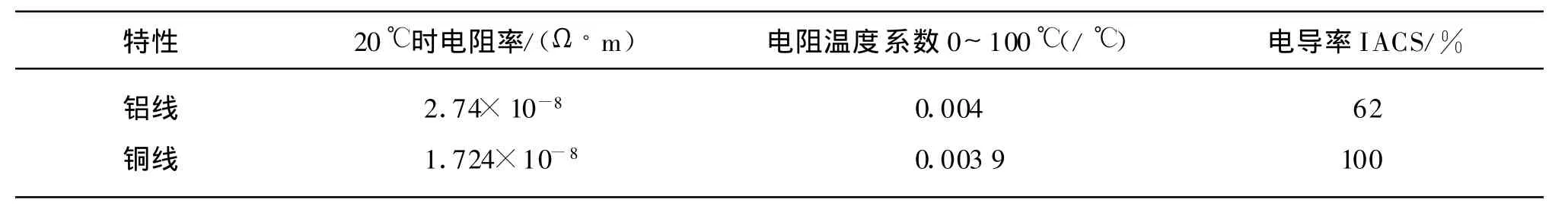

1.2 电气特性的比较

对铝线和铜线的电气特性进行了比较,见表2。由表2可见,铝线的电阻率要高于铜线,约是铜线的1.6倍。

表1 铝线和铜线的物理特性比较

表2 铝线和铜线的电气特性比较

2 铝线在集中式绕线电机中的绕线试验分析

在进行绕线试验前,参阅了三星电子等多家厂商的资料,得知三星电子曾在冰箱压缩机上用过铝线作为原材料,但由于在嵌线后出现压扁和漆伤等无法和铜线相比的品质问题而中止了。然后询问了日本铜线厂家,得知目前铝线只用在变压器上,而且用量逐年减少。

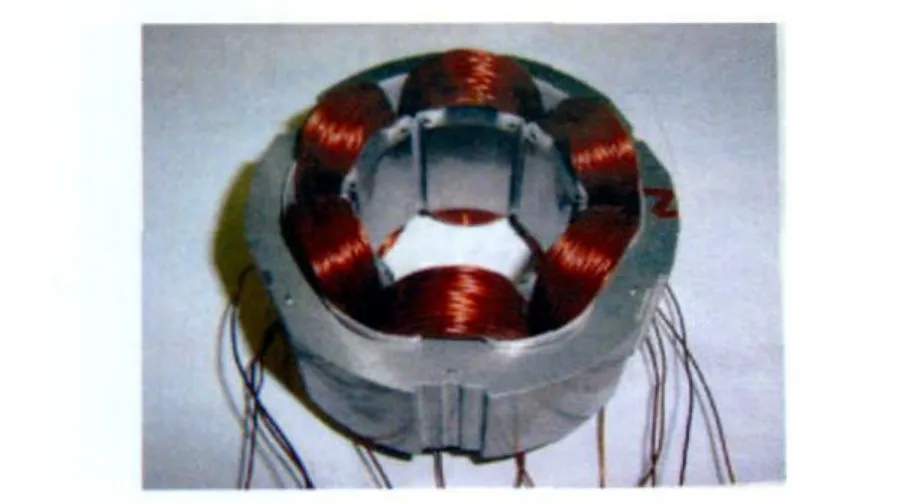

考虑到上述情况,决定先在不采用嵌线方式的集中式绕线电机(见图1)上进行绕线试验。

图1 集中式绕线电机

2.1 在X1系列电机中的情况

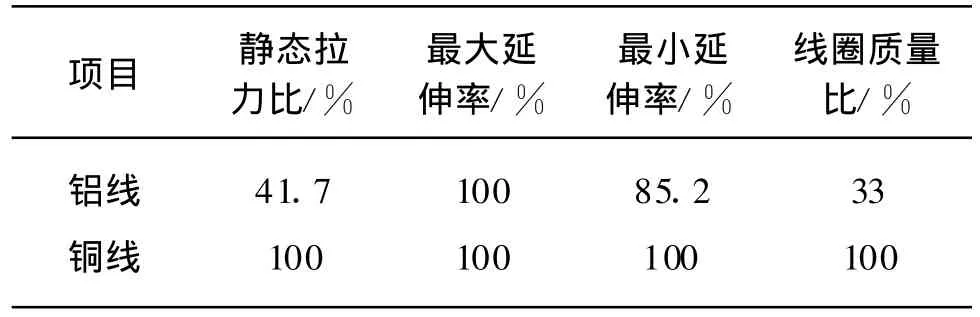

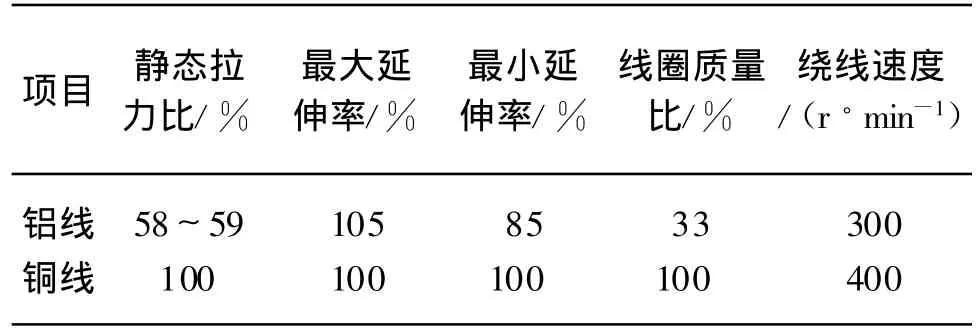

X1系列电机是处于开发阶段的大型集中式绕线电机,考虑到集中式绕线试制设备能够进行绕制,因此决定先在X1系列的直流变频机种上进行绕线试验。首先,将静态拉力设置为铜线时的62.5%,在相同的绕线条件下,最大和最小延伸率分别达到铜线时的167%和175%,远远超过了铜线的水平。然后,将静态拉力降为铜线时的41.7%,在相同的绕线条件下,基本达到了和铜线相同的水平,相关比较结果见表3。连续试制3台,经针孔试验和9 kV脉冲B.D.V.试验全部合格,在X1系列电机中的绕线试验获得了成功。

表3 铝线和铜线在X1系列电机上的绕线情况比较

2.2 在X2系列电机中的情况

X2系列电机是处于量产阶段的小型集中式绕线电机,在X1系列中绕线试验的成功给在X2系列中的绕线试验带来了信心。利用X2系列的绕线2号机,在X2系列的机种上进行了绕线试验。有了在X1系列中的绕线试验经验,将静态拉力设置为铜线时的 58%~59%,在绕线速度为100,200和300 r/min时分别试绕了1台,经针孔试验全部合格。经测定,当绕线速度为300 r/min时,在相同的绕线条件下,基本达到了和铜线相同的水平,相关比较结果见表4。连续试制5台,经针孔试验和9 kV脉冲B.D.V.试验全部合格,在X2系列电机中的绕线试验也获得了成功。

表4 铝线和铜线在X2系列电机上的绕线情况比较

通过降低静态拉力和绕线速度,铝线应用于集中式绕线电机的绕线是可行的。

3 铝线末端连接方式的研究

与在集中式绕线电机的绕线可行性探讨中异常顺利相反,在进行铝线末端连接方式的探讨中遇到了意想不到的困难。

3.1 焊接连接方式

首先,采用了和现在量产的铜线末端连接方式相同的先气焊再钎焊的方式,焊接条件也相同,但焊点在钎焊时易脱落,而且即使焊点未脱落,焊点强度也较差。

接着,采用了手工绕线厂家普遍采用的电阻熔焊方式,焊接条件相同,但在焊接时焊点易粘附在碳模上,而且即使焊点未粘附在碳模上,焊点强度也较差。

经调查发现:铝线的熔点较铜线低很多;在空气中和焊接时表面易产生熔点很高的氧化铝,气焊火焰很难将它熔化,这层氧化膜还起隔热作用;铝从室温到液态的升温过程中,没有明显的颜色变化,不易控制焊接温度;铝在540~658℃时,强度低、塑性差,焊接时易产生过热、过烧现象[2]。

由此可见,焊接连接方式应用于铝线的末端连接较为困难。

3.2 焊锡连接方式

和焊接连接方式较为接近的是焊锡连接方式。焊锡连接方式就是先用脱漆设备将铝线表面的漆膜去除,然后使用铝线专用的焊锡和助焊剂进行焊接。焊锡连接方式可分为熔锡式和浸锡式。相关调查和探讨如下。

(1)脱漆设备:一般可分为剥漆机和磨漆机2种。剥漆机是利用旋转刀片将漆膜剥除,磨漆机是利用旋转磨轮将漆膜磨除。两者功能比较见表5。

表5 脱漆设备功能比较

磨漆机根据线径和线材有多种磨轮可选。剥漆机一般可分为手持式和台座式,手持式可调速但不能准确控制脱漆长度;台座式不可调速但能准确控制脱漆长度,且根据线径也有多种刀头可选。无论是磨漆机还是剥漆机,都会影响现场作业环境。

如果选用焊锡连接方式,磨漆机无论从效率还是从铝线适用性方面都比剥漆机更适合。

(2)焊锡和助焊剂:焊锡和助焊剂的使用方式有2种,一种是将焊锡包裹住助焊剂作为焊丝直接使用,另一种是焊锡和助焊剂分别使用。

(3)焊锡连接方式:一般可分为熔锡式和浸锡式,见图2。熔锡式是利用电烙铁将焊锡通过助焊剂熔化在接线部,浸锡式是将涂有助焊剂的接线部沉浸于事先熔化在锡炉中的焊锡中。浸锡式由于有一定的危险性,因此没有进行探讨。

图2 焊锡连接方式

对于熔锡式,通过对焊锡和助焊剂的2种使用方式的试验,发现焊点的强度较好,但对于电烙铁温度的控制和焊接技术要求较高,在焊接时会产生烟雾。采用将焊锡包裹住助焊剂作为焊丝直接使用的方式,由于内部助焊剂的存在,在焊接时存在轻微飞溅现象。采用焊锡和助焊剂分别使用的方式,由于先涂助焊剂,在焊接时存在助焊剂流淌现象。

3.3 端子连接方式

端子连接方式是和目前的连接方式完全不同的一种连接方式,一般可分为普通式端子连接和刺破式端子连接,见图3。由于端子是根据连接的线径和线束特别设计的,故各连接部的线径和线束不应有太大的变化,尤其在同一台电机中各连接部的尺寸应在一定的范围内,否则将造成制造成本上升和现场工艺性较差的状况。相关调查和探讨如下。

图3 端子连接方式

(1)刺破式端子连接:①根据连接的线径和线束选用合适的刺破式连接端子;②利用端子压接设备进行端子压接。目前在冰箱压缩机用电机的末端连接中应用较多,在空调压缩机中还没有应用。由于刺破式连接端子是利用端子内表面的齿槽受压后刺破铝线表面的漆膜实现和铝线连接的,因此连接的铝线根数不宜超过3根,否则容易造成接触不良。

(2)普通式端子连接:①用脱漆设备按照指定的脱漆长度将铝线表面的漆膜去除;②根据连接的线径和线束选用合适的普通式连接端子;③利用端子压接设备进行端子压接。由于在压接前去除了漆膜,因此连接的铝线根数可以适当增加,但也不宜过多,否则也容易造成接触不良。投资费用方面在上述刺破式端子连接的基础上,需要增加台座式剥漆机的投资费用。

端子连接方式由于需要先期投资,因此没有进行试制探讨。铝线的末端连接方式对于各连接部线径和线束变化较大,尤其是在同一台电机中各接线部的尺寸变化较大的情况,适合采用焊锡连接方式,投资成本也较低;反之则适合采用端子连接方式,虽然投资成本较高,但可以进一步开发直接引出线方式,降低材料成本。

当然,铝线的末端连接方式除上述已经调查和探讨的,也不排除还有更好的方式。

4 集中式绕线电机采用铝线和铜线的电机特性比较

铝线电机制作完成后,有必要就其电机特性和铜线电机进行比较,为今后的电机设计提供参考。

4.1 在X1系列电机中的比较

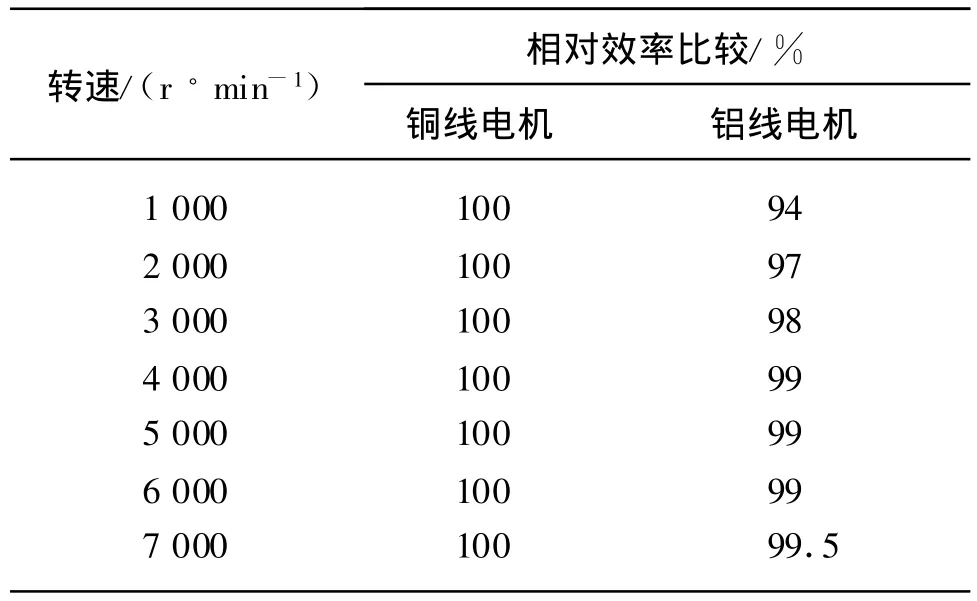

首先对不同转速下定格点的相对电机效率进行了比较,结果见表6。

表6 X1系列铝线电机和铜线电机的相对电机效率比较

由表6可见,在中低速时铝线电机的电机效率较铜线电机下降明显,但是随着转速的上升,两者的电机效率差异变小。

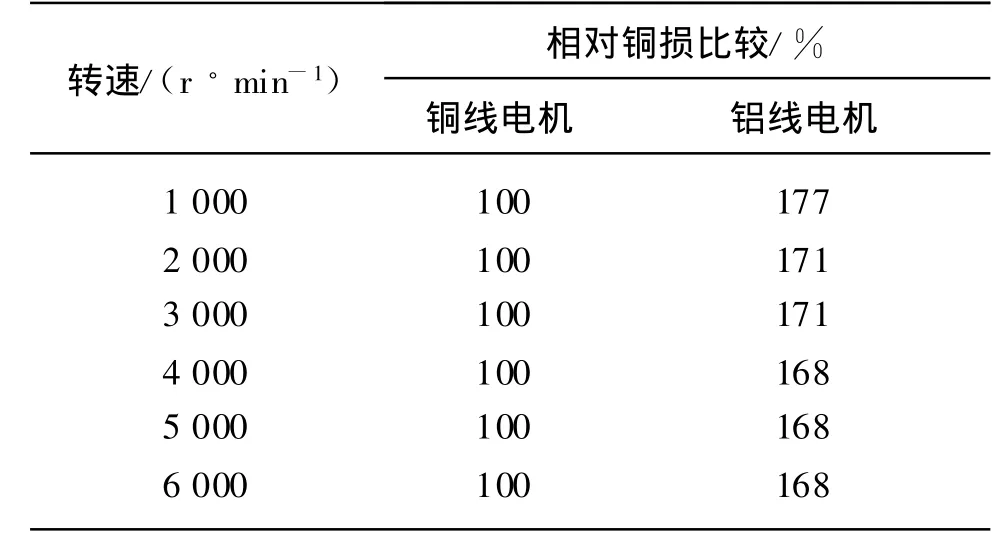

由于两者采用的定子铁芯的材质和叠高相同,因此两者的铁损应该相同,造成两者电机效率差异的只能是铜损。对不同转速下定格点的相对铜损进行了比较,结果见表7。

表7 X1系列铝线电机和铜线电机的相对铜损比较

由表7可见,铝线电机的铜损要大于铜线电机,这主要是由于铝线的电阻率要高于铜线。这也导致了铝线电机的电机效率要低于铜线电机,而且由于铜损对电机效率的影响与电机转速成反比[3],最终造成在中低速时铝线电机的电机效率较铜线电机下降明显,但是随着转速的上升,两者的电机效率差异变小。

X1系列铝线电机效率改善措施:通过增加电机叠高,改善中低速段的效率;通过增加磁铁磁能级,减少电流,进而降低铜损[4];通过增加特别冷却措施,降低线圈温度,减小电阻,进而降低铜损。

4.2 在X2系列电机中的比较

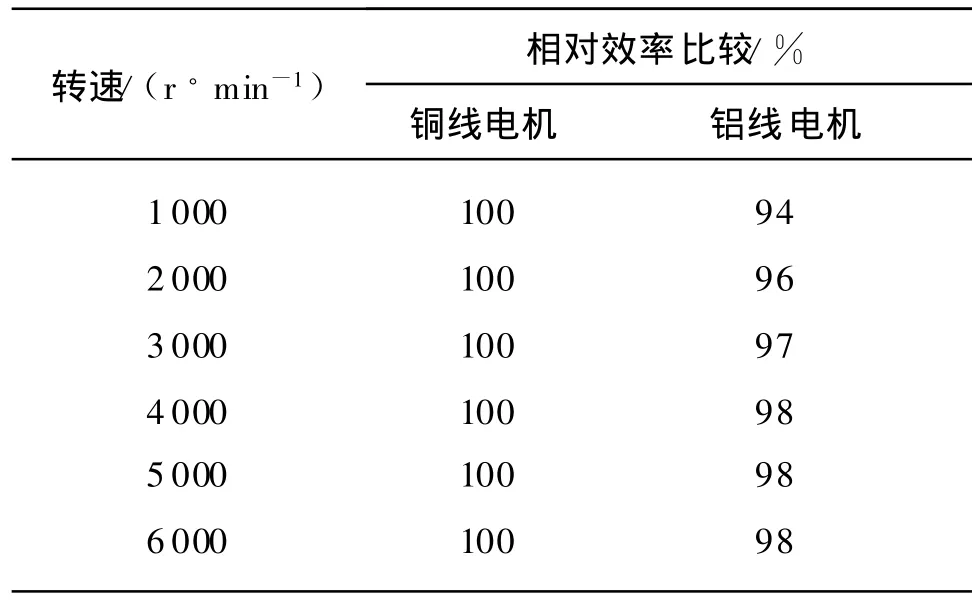

对不同转速下定格点的相对电机效率进行了比较,结果见表8。

表8 X2系列铝线电机和铜线电机的相对电机效率比较

由表8可见:同样在中低速时铝线电机的电机效率较铜线电机下降明显,但是随着转速的上升,两者的电机效率差异变小。同样由于两者采用的定子铁芯的材质和叠高相同,因此两者的铁损应该相同,造成两者电机效率差异的只能是铜损。

对不同转速下定格点的相对铜损进行了比较,结果见表9。由表9可见,同样铝线电机的铜损要大于铜线电机,这主要是由于铝线的电阻率要高于铜线。导致了铝线电机的电机效率要低于铜线电机,而且由于铜损对电机效率的影响与电机转速成反比[3],最终造成在中低速时铝线电机的电机效率较铜线电机下降明显,但是随着转速的上升,两者的电机效率差异变小。

表9 X2系列铝线电机和铜线电机的相对铜损比较

X2系列铝线电机效率改善措施:通过改变电机转速范围,降低电机最高转速,减少电流,进而降低铜损[4];通过增加电机叠高,改善中低速段的效率;通过增加磁铁磁能级,减少电流,进而降低铜损;通过增加特别冷却措施,降低线圈温度,减小电阻,进而降低铜损。

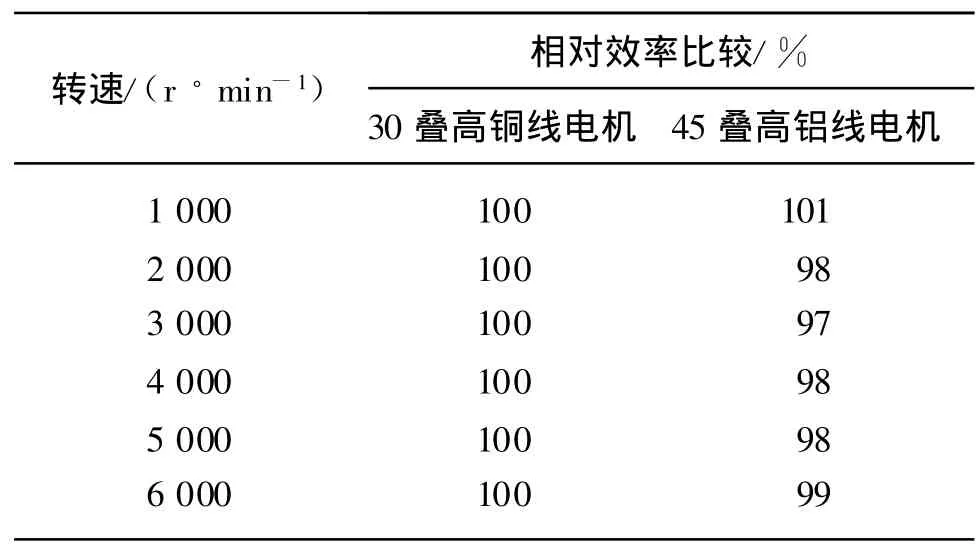

为了验证增加电机叠高对中低速段的效率改善,对45叠高铝线电机和30叠高铜线电机不同转速下定格点的相对电机效率进行了比较,结果见表10。

表10 X2系列45叠高铝线电机和30叠高铜线电机的相对电机效率比较

由表10可见,铝线电机通过增加电机叠高可以缩小在中低速段和铜线电机的效率差距。由于铝线的电阻率要高于铜线,导致铝线电机的铜损要大于铜线电机,最终造成铝线电机的电机效率要低于铜线电机,尤其在中低速段。因此铝线电机只有通过降低铜损,改善中低速段的效率,提高电机效率,才能取代铜线电机。

5 结 语

通过对铝线在集中式绕线电机中应用的可行性探讨,在绕线方面通过降低静态拉力和绕线速度是可行的。在末端连接方式方面,对于各连接部线径和线束变化较大,尤其是在同一台电机中各接线部的尺寸变化较大的情况,适合采用焊锡连接方式,投资成本也较低;反之则适合采用端子连接方式,虽然投资成本较高,但可以进一步开发直接引出线方式,降低材料成本。在电机特性方面,由于铝线的电阻率要高于铜线,导致铝线电机的铜损要大于铜线电机,最终造成铝线电机的电机效率要低于铜线电机,尤其在中低速段。因此铝线电机只有通过降低铜损,改善中低速段的效率,提高电机效率,才能取代铜线电机。

[1]柴田电子公司.特殊漆包线[EB/OL].(2006-04)[2006-04].http://www.shibata.co.jp/CHINESE/3_f_f2.htm.

[2]实用电工电子技术手册编委会.实用电工电子技术手册[M].北京:机械工业出版社,2003.

[3]叶金虎.现代无刷直流永磁电动机的原理和设计[M].北京:科学出版社,2007.

[4]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.