1.25MW陆上风力发电机组配套自润滑关节轴承研制

2010-05-01段宏瑜何海涛黄雄荣

段宏瑜, 何海涛, 黄雄荣, 张 翔

(上海市轴承技术研究所,上海 200031)

近年来,国内外风电装机容量不断扩大,风电设备产业前景看好。预计至2010年,全球风电主机设备市场容量将超过320亿美元。过去,我国风电设备主要依赖进口。以上海为例,已有的20多台风力发电机组,多数从美国、西班牙等国进口。

为了改变这种现状,制定了从“技术引进”到“自主研发”的技术发展路线。先从德国引进成熟的1.25MW风机技术,通过消化吸收和国产化开发后生产1.25MW风力发电机组。2007年,上海电气生产了22台1.25MW的风机,完成安装18台,在已具备调试条件的风场中12台风电机组全部实现并网发电,运行良好。随着生产工艺及供应链的逐步成熟稳定,2010年将完成200台1.25MW风电机组的生产。其中的自润滑关节轴承具有免维护的特性,是风电机组的重要组成部分之一,安装后风电机组能够连续工作20年。

1 风力发电自润滑关节轴承设计

1.1 轴承结构设计

图1 轴承结构简图

根据轴承的使用条件,确定选用挤压型自润滑向心关节轴承,轴承结构如图1所示,这种轴承具有承载能力大、免维护,而且具有调心功能。轴承外圈为整体结构,采用挤压成型工艺,承载能力强;整体外圈相对增加了轴承的承载接触面,使之承受较大的径向载荷;内外圈间的自润滑衬垫的弹性性能,可缓解冲击载荷。

1.2 内圈材料的选用

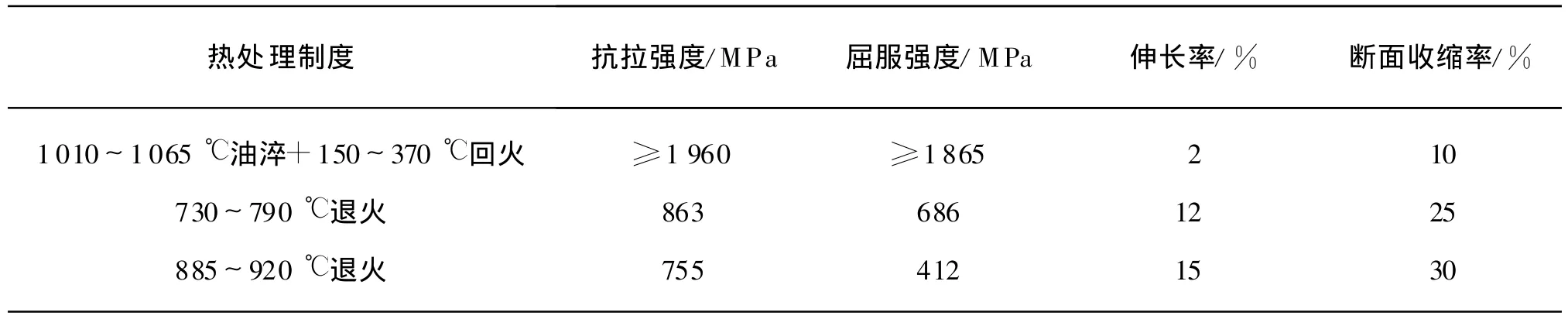

9Cr18不锈钢是马氏体型不锈钢,经淬火回火后具有较高硬度和耐磨性;在大气、水、海水中以及某些酸类、盐类的水溶液中具有良好的耐腐蚀性。经退火后又有很好的切削性能,容易加工[1]。在实际使用中,风电自润滑关节轴承内圈承受载荷很大,摆动次数多,要求寿命长,有较高的硬度和耐磨性,且由于使用环境差,需具备一定的防锈性能。为此,优先选用9Cr18不锈钢材料,能满足其硬度和强度要求。9Cr18不锈钢在不同热处理制度下可达到的性能如表1所示。

表1 材料的性能指标

1.3 外圈材料的选用

1Cr17Ni2钢属于马氏体-铁素体型不锈钢,经淬火回火后在400℃以下使用,该钢除具有良好的耐腐蚀性和较高的力学性能外,抛光性能、切削加工性能也很好,在航空工业上具有广泛的应用。综合考虑风电自润滑关节轴承的外圈受载状况、防锈性能以及材料的挤压性能等工艺加工要求,选用了1Cr17Ni2不锈钢材料,这种材料的性能可以满足相关技术要求。

1.4 自润滑材料的选用

由于自润滑材料性能的优劣对轴承的承载、磨损寿命、工作适用温度等影响很大,考虑到该轴承是大负荷低速摆动,轴承无载旋转启动力矩(装入杆端体后)允许的范围是0.2~0.6 N◦m。同时,要求在动载荷下的磨损试验量不能大于0.11mm。

选用了由上海市轴承技术研究所牵头,上海市纺织科学研究院、上海市合成树脂研究所共同参与研制的自润滑衬垫,它是一种聚四氟乙烯的编织物,能在高低温环境下使用,重载荷条件下,摩擦系数低,磨损量小,弹性变量大。这种自润滑衬垫在上海市轴承技术研究所研制的其他规格型号的自润滑关节轴承中已被广泛使用,已经过长期的生产、使用及各种试验的考验。其性能比其他同类自润滑衬垫优秀,且质量稳定,工艺性、粘接性能都能达到相关要求。

2 综合性能试验

2.1 静载荷试验

轴承径向静载荷试验装置如图2所示,先对轴承施加4%~6%径向额定静载荷的预加值,恒压3 min后,将测量装置调“零”,再以每秒增加 1%规定载荷的速率加载,直至达到规定的额定静载荷。恒压2 min后记录总变形量,再以同样的速率把载荷加至预载值,此时记录永久变形量[2]。总变形量应小于0.20mm,永久变形量应不大于0.07mm。

图2 径向装置图

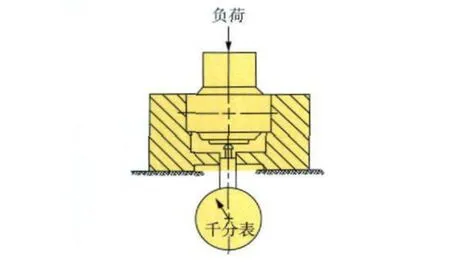

轴向静载荷试验装置如图3所示。加载方式同静载荷试验。轴向静载荷试验只需记录永久变形量,应小于0.12mm。

图3 轴向装置图

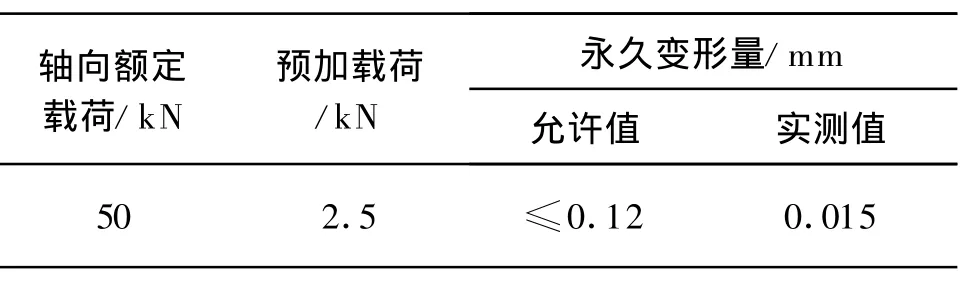

风电轴承轴向试验载荷为50 kN,径向试验载荷为760 kN,轴向试验见表2,径向试验见表3。

表2 径向额定静载荷试验

表3 轴向额定静载荷试验

2.2 自润滑垫层剥离强度的测试

如图4所示,从外圈内球面上剥离衬垫,剥离应在粘结衬垫的整个宽度上进行。剥离的衬垫与粘结面成140°±40°,测量使衬垫开始剥离的最小力。剥离强度单位为N◦mm-1,计算时衬垫宽度值取外圈宽度值减去2倍倒角尺寸。剥离强度值应不小于0.35 N◦mm-1。

图4 剥离试验装置试例

考核自润滑垫层与轴承外圈粘结的牢固强度,其抗脱开强度应符合GJB 5502标准规定值。装置图如图4所示,将测试轴承沿轴心线剖开,经过测试,GE50DEM1T/YA剥离强度为1.1 N◦mm-1。可以看出,本项目中的衬垫剥离强度都达到了国军标要求的3倍左右。

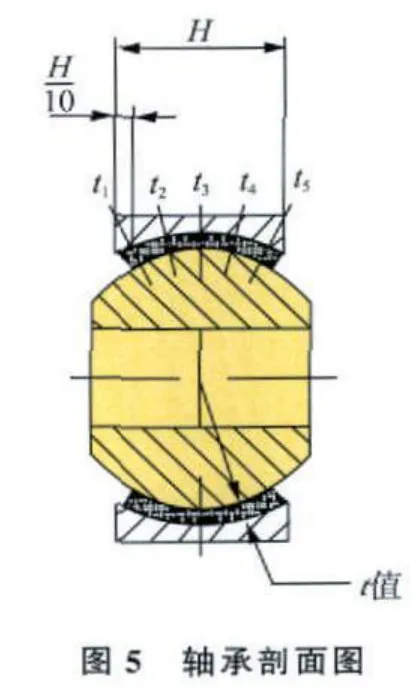

2.3 轴承垫层密合度测试

用塑性材料将轴承内、外圈固定,防止内圈相对外圈运动。再在沿内圈轴心线并垂直于外圈端面的方向上把轴承剖开,产生如图5所示的剖面。研磨并抛光该表面,获得清晰的内圈球面与外圈内球面的圆弧曲线。使用测量精度不低于0.01mm的仪器,从外圈宽度(H)的1/10处开始测量内、外圈间的径向距离t值,依次记录5处:t1~t5。它们的差值,即轴承的密合度值不应大于0.07mm。图6为通过工业CT拍出的CT图片,从图上可以看出垫层厚度之差均满足要求。

2.4 磨损试验

2.4.1 常温磨损试验

把轴承安装在试验装置上,轴承内径与轴的配合间隙在0.013~0.038mm,轴承的安装要使轴在径向载荷作用下受双剪切力且弯曲变形最小,内圈能相对外圈旋转。

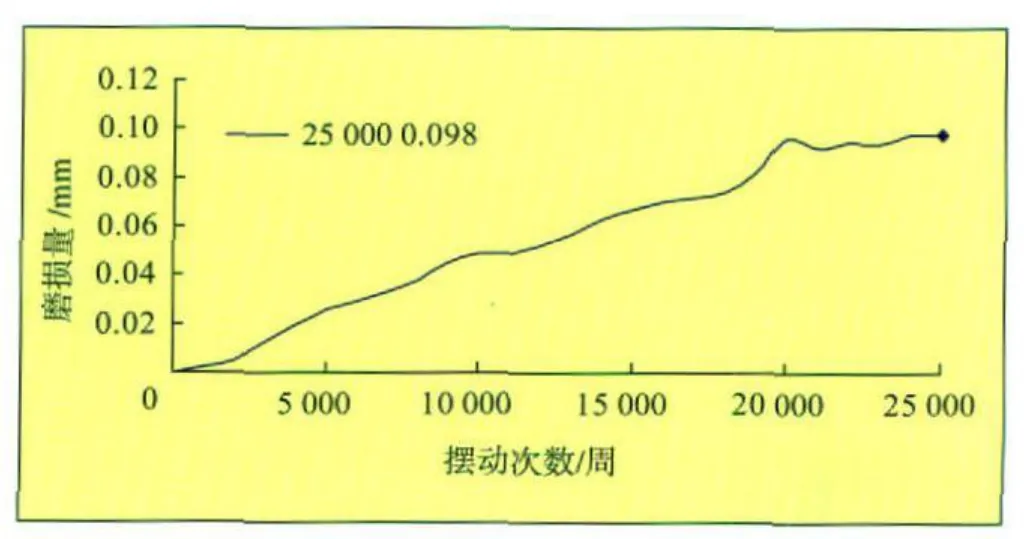

施加产品图样规定的径向摆动载荷,保持恒压15 min,测量装置调“零”开始磨损试验。试验时内圈从0°摆动到±25°,摆动频率为每分钟10~15周,共循环25000周。每一周应是从0°摆动到+25°,返回到0°,再摆动到-25°,再返回到0°的摆动,用磨损量与相应的摆动周数绘出摆动磨损曲线[3]。表4是风电轴承GE50DEM1T/YA轴承的常温磨损记录。磨损曲线如图7所示。

表4 GE50DEM1T/YA常温磨损记录

图7 常温磨损曲线

2.4.2 高温磨损

轴承放置于高温箱中,安装方式同常温磨损。将轴承在163℃环境温度下恒温10 min后,在该温度下进行25000周磨损试验。表5为 FSZZ01衬垫高温磨损记录,图8为高温磨损曲线。

2.4.3 低温磨损

试验轴承在-23.5℃下进行低温磨损试验。表6为FSZ-Z01衬垫低温磨损记录,图9为低温磨损曲线。

表5 GE50DEM1T/YA高温磨损记录

图8 高温磨损曲线

表6 GE50DEM1T/YA低温磨损记录

图9 低温磨损曲线

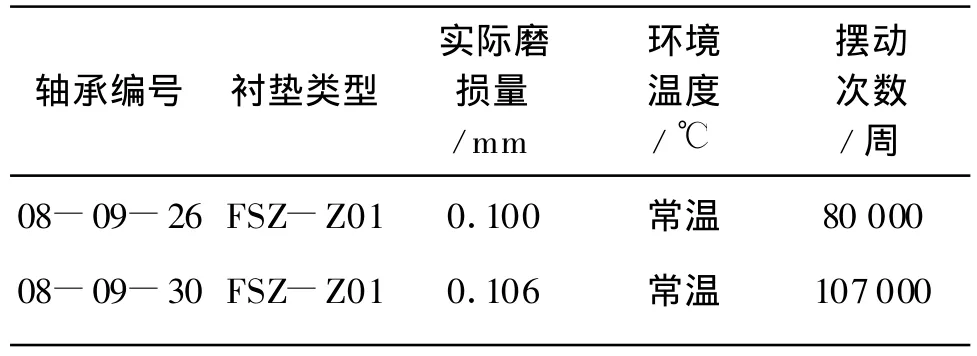

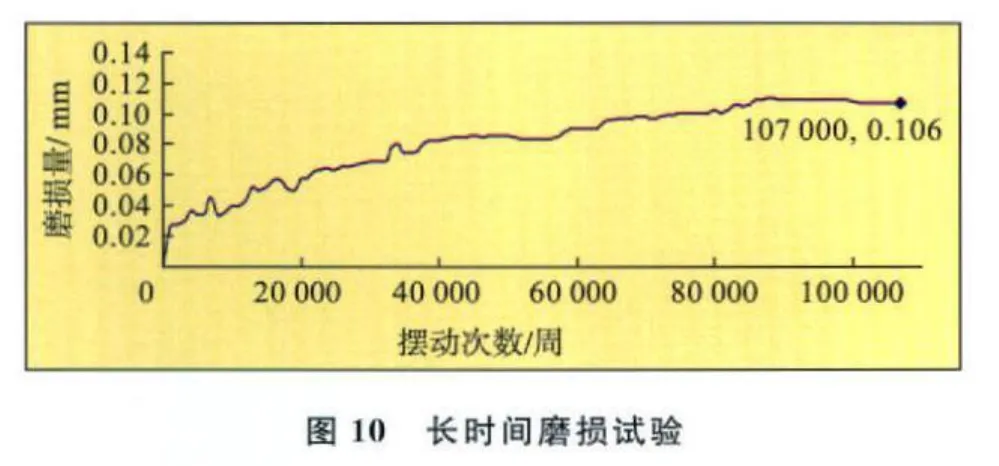

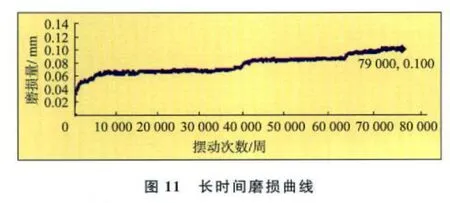

2.4.4 长时间磨损

为验证轴承性能,上海市轴承技术研究所对GE50DEM1T/YA轴承进行了长时间的磨损试验,分别达到了80000周和100000周,远远超过了国军标5502规定的25000周。表7为该轴承的试验记录,图10和图11为磨损曲线。

表7 GE50DEM1T/YA长时间摆动磨损试验记录

从以上试验可以看出,FSZ-Z01衬垫的磨损量仍小于GJB5502标准允许的摆动25000周后磨损量,可见FSZ-Z01衬垫耐磨损性能优异。

3 结 语

1.25MW陆上风力发电机组配套自润滑关节轴承GE50DEM1T/YA,在设计结构、材料选配、冷热制造工艺、产品检测等方面能满足用户、设计和标准要求。

轴承经过了密合度测试、径向、轴承静载荷、极限载荷测试,并经过了常温、高温、低温的25000周及长时间的磨损试验,轴承性能良好。该项轴承已经装机试用3年,目前工作正常,现已批量供货。

[1]颜鸣皋,刘多朴,师昌绪,等.航空材料不锈钢手册[M].北京:中国标准出版社,1988:707-721.

[2]GJB 5502-2005,低速摆动自润滑向心关节轴承规范[S].

[3]SAE AS 81820-1998 Bearings,Plan,Self-aliging,Self-lubricating, Low Speed Oscillation, General Specification for[S].