油溶性有机钼的生产和研发现状

2010-04-27张文钲

张文钲

(西北有色金属研究院,陕西 西安 710016)

0 前言

油溶性有机钼是一种可溶于润滑油和润滑脂中的有机钼化合物,如二烷基二硫代磷酸钼,二烷基二硫代氨基甲酸钼,二乙基己酸钼,环烷酸钼和钼胺络合物等。这些有机钼化合物用作润滑油和润滑脂的减摩、抗磨添加剂。一些钼胺络合物,如有机钼化合物分子嵌接上受阻胺类化合物后变成润滑油和润滑脂的抗氧剂或辅助抗氧化物。还有一些有机钼不但是润滑剂的减摩抗磨剂,还是燃料油,如汽油、柴油等油类的氧化稳定剂,以防止燃料油在贮存和运输过程氧化、发生沉淀。

有机钼合成所用的钼源有 MoO3、Na2MoO4、H2MoO4、(NH4)2MoO4、MoOCl4和MoO2Br2等,添加剂中主要减摩抗磨元素是Mo,S,P和N等。

众所周知,润滑剂应用于各工业领域,就全球而言,2008年消费润滑剂约 5 000万 t,其中内燃发动机润滑油消费量占总消费量约 55%,工业油约27%,机械加工油约 9%,润滑脂约 5%和汽车传动油约4%。

2008年我国消费各类润滑油约 800万 t。由于油溶性有机钼可以明显改善润滑油和润滑脂的磨擦学性能,如减摩和抗磨性能,从而可以使汽车具有燃油经济性、节能减排和延长发动机使用寿命,因此有机钼添加剂的生产和研发受到业内人士的极大关注。

1 生产概况

有机钼减摩抗磨添加剂发明于 20世纪 60年代后期,发明源自层状表面为范德华键的 S-Mo-S面的二硫化钼拥有优异的润滑特性,在润滑脂中显示很低的摩擦系数,同时可使摩擦副抗磨和具有极压性能。但天然二硫化钼不能溶解在润滑油中,不能用于内燃机曲轴的润滑,由此构想出可溶性有机钼化合物,如二烷基二硫代磷酸钼,将二烷基二硫代磷酸钼油状物添加在润滑油中,在润滑过程中,该有机钼被热分解并生成超细或近似纳米的二硫化钼,这种二硫化钼粘着在摩擦副表面,使粗糙的表面被“填平”并变得光滑,从而降低了摩擦系数且十分抗磨。

二烷基二硫代磷酸钼在摩擦副中热分解化学反应如下:

式中 R为 C6~20的烷基、芳基。

二烷基二硫代磷酸钼分解产物除具有减摩、抗磨作用的超细二硫化钼粒子外,还有二硫代磷酸酯,它也起润滑作用,还可以与摩擦副表面上的铁生成磷铁表面化合物,这种化合物也抗磨。

多年的研究与实践结果显示,这种含钼、硫和磷的油溶性有机钼是优异的润滑剂的减摩与抗磨添加剂。它的减摩、抗磨性能与常见的其他几种减摩抗磨剂比较示于表1。

表 1 几种常见减摩抗磨添加剂的性能比较[1]

结果表明,在MoDTP,ZnDTP,TCP和 SD 4种减摩抗磨剂中,加有MoDTP添加剂的润滑油的μ值和W值分别为μ=0.045,W=0.28 mm均低于加有ZnDTP,TCP和 SD添加剂的润滑油的μ和W值。

由于MoDTP等含钼有机化合物的减摩、抗磨效果良好。许多厂家开始生产这种添加剂。

进入 21世纪后,随着工业的蓬勃发展,特别是汽车工业的快速发展,许多型号的汽车对润滑剂的要求更加严格,各类添加剂的应用日趋广泛,有机钼减摩剂和抗磨剂用量也随之增长。全球各地石油公司和石油化学公司生产的有机钼概况示于表 2中。

表 2 各国生产油溶性有机钼添加剂概况

从生产上看,美国有机钼生产厂家较多。主要生产厂家有 R.T.Vanderbit.Co.,该厂是有机钼的研发者、生产者还是有机钼消费的引导者。生产历史悠久,多数产品为拥有自己知识产权的产品,从 20世纪 80年代至今至少有 50多项专利,其中许多专利为龙头专利。如MOLYVANL、MOLYVAN822专利等产品为世界名牌,行销世界各地,有机钼产量约数千吨。除有机钼外还生产二甲基二硫代氨基甲酸铋、二乙基二硫代氨基甲酸碲、二甲基二硫代氨基甲酸铜、二乙基己酸锌、二异丁基二硫代氨基甲酸镍、二甲基二硫代氨基甲酸铅、二甲基二硫代氨基甲酸锑和乙 -巯基甲苯呲咯锌等。

此外,世界最大的石油公司 exxon-Mobil石油、Chevron石油公司、Ethyl石油公司、Infineum国际石油公司和润滑油公司等,也生产有自己知识产权的有机钼产品,还用拥有各自生产的内燃发动机润滑油配方润滑油,特别是高档的润滑油。如 SAE级以上 0 W、10 W和 30 W级润滑油。还专供含有机钼与有机锌复合抗磨剂。

日本是世界上生产有机钼的主要国家,该国的AsahiDenka kogyo k.k(旭化成化学公司)生产有机钼系列产品,如 Sakura-Lube100等,其化学组分分三大类,第 1类为各种烷基的二烷基二硫代磷酸钼,第 2类为各种烷基的二烷基二硫代氨基甲酸钼,第3类为各种胺络合物,品种繁多,质量上乘。除满足国内需求外,还远销欧盟各国。生产有机钼已系列化和规模化。

我国有机钼减摩抗磨剂的生产始于 1992年,广西万机灵润滑油有限公司生产的二丁基二硫代磷酸钼和二 -2-乙基己基二硫代磷酸钼年产能约100 t。2000年后生产有机钼厂家有北京太平洋石油化工有限公司和美达科技开发有限公司等,金堆城钼业公司化学分公司也生产部分产品。太平洋石油化工有限公司生产的二 -2-乙 -乙基己基二 -十三烷基二硫代磷酸钼是对原二 -2-乙基己基二硫代磷酸钼的重大改进产品,还生产有二 -乙基己基二硫代磷酸钨。美达公司还生产二烷基二硫代磷酸钼,二烷基二硫代磷酸钼铜复合剂,二烷基二硫代氨基甲酸钼系列产品。

就总体而言,由于多方面的原因,我国有机钼减摩抗磨剂的生产起步较晚,发展稍慢,2008年有机钼消费水平大约为日本消费量的 1/4左右,而汽车的拥有量与日本大体相近。只有很少量产品出口,每年从国外进口约 100多 t。

目前国内有机钼生产厂家大都为小厂,规模化不够,有机钼产品的品种较少。与美国R.TVanderbilt公司有机钼产品质量尚有一定差距。这些差距主要表现在:二烷基二硫代磷酸钼和二烷基二硫代氨基甲酸钼的油溶性不高,在己烷中的溶解度稍低,溶解后有光雾、云状物或沉淀物;产物的颜色较深,多为棕红色,而国外同类产品多为浅红色,说明产品尚有不纯组分存在,产品中稀释油较多,有机钼产品含钼偏低。较同类产品MOLYVANL含钼低1~2个百分点。

与工业发达国家比较,我国有机钼生产显得简单,为产品测试的相关仪器,特别是大型装置配备简单、较少。

近年来,我国有机钼生产增长较快,汽车工业要求提供高档润滑油的呼声日益强烈,促进了生产企业大幅度提升其产品质量。

2 研究与开发

20世纪 90年代后,石油化工工业的发展使得润滑油的研发不断进步,研究人员不断地研究改进有机钼化合物的摩擦学性能。

70年代由 Eugene.V.Kowan等发明的二烷基二硫代磷酸钼[2],如二异丙基二硫代磷酸钼 C12H26P2S6O6Mo2,二 -2-乙基己基二硫代磷酸钼,二 -异丁基二硫代磷酸钼 C16H36P2S6O6Mo2等基本上被“推翻”,并研制出二 -2-乙基己基,十三烷基二硫代磷酸钼。后者由于采用不对称的二烷基二硫代磷酸与纯三氧化钼反应,所获得的产品性能明显改进。

研究人员对不含磷的二烷基二硫代氨基甲酸钼改进不少。如 Keith.Smith.McClain等[3]详尽地比较了各种因素对制取的二烷基二硫代氨基甲酸钼的影响,特别除胺、三氧化钼按化学计算的反应数量外,变化二硫化碳量,稀释剂添加量,回流时间 (反应时间)和回流压强等对产品性能,如产物颜色、密度、油溶性、含钼量、含硫量、粘度和 S/Mo摩尔比的影响。试验结果示于表 3。

表 3结果表明,除第 1批产品颜色较深外,全部产物是合格的,试验中也发现,尽管二硫化碳用量不同(与理论用量有差距),但产物中含硫量与多加二硫化碳的结果相差不大。

Kenneth.Barry.Jelty[4]研制出一种固态二烷基二硫代氨基甲酸钼制备法,过去的制备方法是将三氧化钼、二丁胺和二硫化碳加在反应釜中,在 90℃常压下回流 8 h,得到含 S 23.5%~25.5%的产品,该产品为黄色固体。Kenneth.Barry.Jelty的制法是将 1 mol MoO3,4.8~7.2 mol去离子水与2.3~3.4 mol丙基纤维,2.2 mol二丁胺和 2.1 mol二硫化碳,在 99~130℃、158 580 N/m2下回流 8~13 h后得到褐色或橘黄色固态二烷基二硫代氨基甲酸钼产品,产品的高压液相色谱 (high pressure liquid chromatography)峰 1面积占有率 0.4%~10%,峰 2面积占有率占 88%~98%。产品硫含量较原制法高。

Robert.John.Tymik等[5]研制出一不对称二烷基二硫代氨基甲酸钼。所谓的不对称二烷基二硫代甲酸钼是指在其结构式的 R1不同于 R2,R3不同于R4。如

式中X可以是S或O。

R1和 R2分别为 C3~C19烷基,即 R1-NH-R2的不对称二烷基胺,如(2-乙基己基)十三烷基胺,异癸基氧基丙基 -异丙胺和烷基氧基丙基 -异丙胺等。将这种 R1-NH-R2的不对称二烷基胺与二硫化碳和三氧化钼反应,制出的二烷基二硫代氨基甲酸钼的粘度较传统制法制出的二烷基二硫代氨基甲酸钼低,油溶性好,且制备时添加的稀释油量少,产品中含钼高,至少含钼在 15%以上。如将0.9%(质量分数)的不对称二烷基二硫代氨基甲酸钼混入I

NF INEUM型润滑油基础油中,在 -10℃下经 90 d没有混浊,而混入同样浓度的MolyVAN822,放置1 d后即有混浊物出现。将MolyVAN822 80%加不对称二烷基二硫代氨基甲酸钼 20%,混合在一起 (-10℃)放置 97 d也没有发生混浊现象。此外后者的摩擦系数、磨痕直径也小,摩擦学性能有所改善。

表 3 各种因素对合成二烷基二硫代氨基甲酸钼的影响

Tamifi Kamakura[6]推出一种二烷基二硫代氨基甲酸钼制法。制法包括:将 1 mol的三氧化钼粉和1.5 mol 38%(质量分数)的氢氧化钠置于玻璃反应器中,密闭,搅拌反应 10 min。而后加一定数量的二甲苯(溶液,可多可少,一般为 260 g)、加 1.2 mol 30%的盐酸、1.1 mol二丁胺、1.1 mol二硫化碳,在室温下搅拌 30 min。然后将溶液加热至 95~102℃反应 4 h。将反应产物过滤,用300 mL二甲苯洗涤,再用去离子水洗涤数次,得到产品 662 g(产率约95%),烘干、磨细,该产品平均直径小于 40μm。

Vincent.James.Gatto等[7]研制一种羧酸钼减摩抗磨剂 (molybdenum carboxylate),用于内燃发动机润滑油的减摩抗磨剂,该减摩剂特点是无活性硫,也不含磷。该油溶性有机钼是用 C4~C30的单羧酸与三氧化钼、氯化钼、钼酸铵或钼酸钠及其混合物在升温条件下制备的。研究表明,将油溶性羧酸钼与油溶性二芳基胺合用作润滑油的减摩抗磨和抗氧化剂效果较好,羧酸钼的用量一般为 100~450 mg/kg。

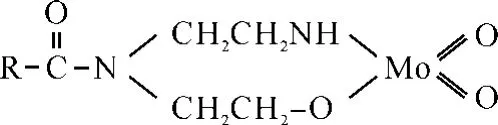

Thomas.J.Karol[8]研制出一种钼胺络合物减摩抗磨添加剂,其化学结构式如下:

式中R为脂肪基。

它是由 1-(2-羟乙基)-2-2-(塔尔油烷基)-2-咪唑啉和三氧化钼加稀释油合成的,该产品是钼胺络合物的第 1代产品,含 Mo 9.72%、N 1.9%。

后来,许多学者对钼胺络合物提出一系列新的合成路线。W illiom.R.Ruhe等制出一种颜色较浅的钼胺络合物,其制法是将 250 g双琥珀酰亚胺、162.5 g稀释油 (中性油)、26.6 g三氧化钼和45.8 g去离子水在 70℃下反应 28 h,反应完成后,通过蒸馏水排除,得钼胺络合物产品,含 Mo 4.01%、N 1.98%。

另一种合成方法是将三氧化钼、可可油、二羟基乙基胺[HN(CH2CH2OH)2]和 Tinven试剂反应 3 h得钼胺络合物产品,含Mo 5.8%。

Kevin.J.Chase等[9]提出一种新型钼胺络合物制法。该法包括:将三氧化钼、去离子水、可可油 (1份)和二乙醇胺(2.7份)反应产物和双 -(1-辛氧基 -2,2,6,6-四甲基 -4哌啶基)癸二酸酯,在 80℃下搅拌加热反应 3 h。抽真空再加热 2 h除去水。将最后得到的反应物用硅藻土过滤得到一种浅红色钼胺络合物,含 Mo 5.8%、I R谱图 932 cm-1、905 cm-1存在峰尖。该钼胺络合物,除具有减摩抗磨性能外,还具有较好的抗氧化性,如向基础油中加700 mg/kg后用压差扫描量热,其感应时间为15.5 min,而加有MOLYVAN855 700 mg/kg的基础油的感应时间仅为 1.2 min。

研究人员用同一方法,将三氧化钼、去离子水、2-乙基己基二醇和 4-哌啶 -2,2,6,6-四甲基硬脂酸甘油酯反应得一种浅红色油状物,含Mo7.7%、I R谱图在 924 cm-1和 877 cm-1处存在峰尖。这种产物与上例使用不同受阻胺与三氧化钼反应其产品特性不同。其感应时间为 27.4 min,抗氧化性明显优于先前的反应产物。

魏克成等[10]将钼酸铵 3-叔丁基 -5-甲基对羟基苯丙酸单甘油酯、二甲基甲酰胺和甲苯等在氮气保护下,在 120℃下回流 4 h再蒸除甲苯,过滤得含钼为 2.93%的钼胺络合物。

许多研发人员研究了有机钼添加剂与其他添加剂的复配,结果显示,有机钼与其他添加剂,如抗磨剂二烷基二硫代磷酸锌和硼酸酯等的配伍性良好。

美国 Lubrizol(润滑油公司)[11]最近推出一种具有燃油经济性(节省燃料油)的润滑油,该润滑油组分中各类添加剂齐全。该全配方润滑油与不含二烷基二硫代氨基甲酸钼的润滑油组分相比,其燃油经济性明显不同(见表 4)。

表 4 具有燃油经济性的润滑油组分比较

表 4结果表明,润滑油组分 3和 4磨损试验通过,润滑油组分 1和 2未通过。SRV磨擦试验润滑油组分 4最低。润滑油组分 3和 4的燃油经济性明显高于润滑油组分 1和 2。其所以如此是由于润滑油组分 3和 4中均添加有 0.15%的二烷基二硫代氨基甲酸钼。在添加二烷基二硫代氨基甲酸钼的同时,加有环氧化硼酸酯 0.25%和硼酸酯 0.25%的润滑油组分 4的燃油经济性最高,为 186,明显高于未加二烷基二硫代氨基甲酸钼和硼酸酯的润滑油组分1和 2。当然,在润滑油组分 4中还添加了 0.45%的甘油单油酸酯,其作用也不能忽视。

ShigekiMatsul[12]也调配出一种磨擦系数较低、磨损直径较小和清净性十分良好的润滑油组分,该组分中同样含有二烷基二硫代氨基甲酸钼和二 -十三烷胺钼胺络合物。钼胺络合物在润滑油中的含量为 0.02%(以钼计)、所有的硼化合物为双 -聚丁基琥珀酰亚胺,含氮 1.5%,含硼 0.5%。特别值得研究的是该润滑油组分存在 1.5%烟炱情况,按 JPISS-55-99测定清净性为 10(满分)。

Alexander.B.Boffa[13]调配的润滑油组分中含二烷基二硫代氨基甲酸钼 700 mg/kg(以钼计)、1%的硼酸酯双 -琥珀酰亚胺分散剂、4%乙烯碳酸盐处理过的双 -琥珀酰亚胺、164 mg/kg 17TBN磺酸钙清净剂、2 220 mg/kg 148TBN水杨酸盐清净剂 (以钙计)、1%二苯胺、0.2%受阻胺、4.8%乙烯丙烯共聚物、0.2%倾点抑制剂、250 mg/kg二烷基二硫代磷酸锌(以磷计)、5 mg/kg消泡剂,其余为基础油。该配方强调,为了保持润滑油良好的燃油经济性,只有含磷在250~300 mg/kg时(以磷计)才能持久节能。

总之,在高级润滑油中,添加 700~1 000 mg/kg油溶性有机钼(以钼计)是保持燃油经济性持久性、抗磨持久性的有效作法。在润滑油全配方中除 C、H外,P、N、S、Ca、Mg、B、Zn和Mo是必不可缺的添加剂元素。但 S和 P的含量趋于不断减少。

[1] B.A.Khorramin.Review of antiwear additives for Crankcase oils[J].Wear,Vol 169.87-95.1993.

[2] Eugene.V.Rowan.Mdybdenum compounds in lubricants [P].US 3494866.1970.

[3] Keith.S.Smlth.McClain.Process for preparing sulfurized molybdenum diakyldithiocarbamates[P].US 200702 49852 2007.

[4] Kenneth.Barry.Jelty.Powder molybdenum oxysulfide dithiearrbamate composition and a grease composion containing the composition[P].US 5612297.1997.

[5] Robert.John.Tynik.Molybdenum dialkyldithiocarbamate Composition and Lubricating composition containing the same[P].US 200506576.2005.

[6] Tamifi.Kamakura.Process for producing molybdenum oxysulfide dithiocarbamate[P].US 5631213.1997.

[7] Vincent.James.Gatton.Lubricating composition[P].GB 2307245.1997.

[8] Thomas.J.Karol.Organicmolybdenum complexes[P].US 5137647.1992.

[9] Kevin.J.Chase.Novel molybdenum compound[P].US 20080220995.

[10] 魏克明,徐 未.一种有机钼润滑油添加剂及其制法[P].CN 200610008072.

[11] Michael.S.Mucha.Molybdenum containing lubricant for improved power or fuel ecornomy[P].US 2006 0276353.2006.

[12] Shigeki.matsui.Lubricating oil composition[P].US 20080234153,2008.

[13] Alexander.B.Baffa.Lubricating oil compositions Comprising a molybdenum compound and zinc diakyldithiophosphate[P].US 20090163392.2009