基于DSP的冲压材料成型控制规律的研究

2010-04-26田晓强易建军陈昌明唐斌红

田晓强,易建军,陈昌明,唐斌红

(华东理工大学机械与动力工程学院,上海 200237)

1 引 言

随着现代加工业的不断发展,伺服冲床被广泛应用于各种加工领域,其主要是对金属材料进行剪断与塑性加工,包括剪断加工、冲压加工、弯曲加工、引伸加工、成型加工等。为满足冲床多样化的加工方式,对伺服系统的柔性提出了较高要求;同时对于材料的加工特性而言,材料内部应力的变化是影响材料加工质量的主要因素,而材料的这种状态特性可以描述成应力-应变-应变速率曲面上的一个点,利用此特性使材料在加工时其形变沿着此曲线上的最佳曲线进行,即可得到良好的加工效果[1],这对系统在加工过程的可控性又提出了较高要求。

因此为了满足以上两方面要求,以某种材料的引伸加工方式为例,借助于Matlab中Simulink工具及Target for TI C2000工具进行控制系统的建模与仿真,设计满足要求的冲床控制器,并对仿真结果进行分析。

2 伺服冲床的结构与功能分析

伺服冲床是近年来适应精密制造与高科技电子产品自动化生产需要而产生的加工设备,采用数字伺服控制,可进行多样化的冲压、锻压加工,冲压成型可以实现全过程控制,具有高精度、高效率、节能环保、低噪音、低振动的特点。按其传动结构主要包括螺杆式、连杆式及复合式伺服冲床。目前大多采用直驱式结构,即冲床机构直接由伺服电机驱动,其优点在于结构简单,控制灵活。下面以直驱式伺服冲床为例[2],对冲床结构与功能作简单介绍。

直驱式伺服冲床由DSP(TMS320F2812)模块控制直驱式电机产生原动力[3],驱动滚珠螺杆丝杠带动滑块做上下的往复运动,通过改变电机输入转速轨迹来控制并改变滑块的单一运动速度轨迹,从而使其适应不同材料及加工方式的需求。其结构如图1所示,主要包括控制部分、采集部分、动力部分以及床体部分。其中控制部分包括DSP控制器以及ARM控制器两部分;采集部分包括丝杆转动的角度信号采集、滑块冲压过程中的力值信号采集以及滑块位置信号采集三部分;动力部分包括伺服电机驱动部分(松下MSMA502P1)与变频电机驱动部分(台安EV300);床体部分主要机架、工作台、滚珠螺杆丝杆传动机构以及滑块及部分。其工作过程为:通过ARM(LPC2214)上位机人机界面设定期望的滑块速度轨迹输送给伺服电机控制器(DSP),通过控制器来控制伺服系统驱动滚珠螺杆丝杠机构及滑块运动,使得滑块按照预定的速度轨迹运动(冲压机的要求就是在非加工范围内要高速下降,加工范围内应等速加工以及下死点停留时间延长和下死点自动补偿)[4],同时光栅检测装置将检测到的丝杠旋转角度信息及从动机构末端滑块的运动状态信息反馈给控制器,控制器根据接受到的信息来实时调节直驱式电机的运动状态,从而对滑块的速度轨迹进行修正及下死点的自动补偿操作。此种系统结构简单,而且最大压力可于滑块行程的任意点处产生,因此加工比较灵活,但由于其输出转矩全由伺服系统提供,因此使得冲压能力受到一定局限。

图1 直驱式伺服冲床结构图

3 系统开发方案

图2 伺服系统闭环控制系统框图

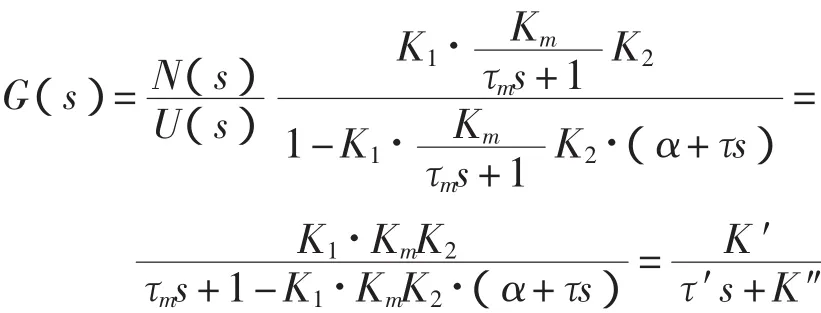

该文主要研究伺服冲床在冲压过程中的材料成型控制规律的问题,其主要是对滑块的速度轨迹的控制,但对于滑块的全闭环控制来说是十分复杂的系统,要得到理想的控制结果,对控制算法及其建模都有很高要求,而材料的最佳成型规律是在一定冲压速率范围内的,因此在速度环上系统采用半闭环结构,位置环上采用全闭环结构的控制方式。整个控制系统的结构如图2所示,输入信号为期望的电机的速度轨迹,输出信号为滑块的实际速度轨迹,执行元件为直驱式伺服电机,被控对象为滑块,检测装置有光电编码器(反馈电机的速度信息)与光栅尺(反馈滑块的位置信息),其中虚线部分为DSP完成的控制算法,首先控制器计算并产生期望的速度轨迹信号,将此信号与反馈的速度信号相比较计算出所需值并将其转变为相应的PWM波输出给伺服控制器,控制器接受PWM信号驱动直驱式电机运转,控制器通过控制PWM波的频率控制电机转动速度,电机驱动传动机构带动滑块的做往复的冲压运动;同时滑块的位置信号反馈给控制器,控制器据此对电机运动做出相应的调节控制。

根据控制系统的结构框图,利用Matlab中Simulink工具快速地构建一个具有相关功能的DSP系统作为伺服冲床系统的控制器,并对整个控制系统进行仿真测试来验证控制系统软、硬件方案的可行性;借助于Matlab中专门针对该型号DSP芯片进行编程的Target for TI C2000工具箱进行图框化编程[5],结合具体的材料成型方式进行控制算法的编写工作,设计满足系统要求的通用控制器,最后通过编译,将Matlab中的框图程序在CCS环境中转换成C代码并通过仿真器下载到具体的DSP芯片中,将DSP系统联入到具体的伺服冲床系统中,就可以对所编写的控制算法进行验证。不仅提高了开发效率,而且节约了开发时间与成本,同时使开发者从繁琐的软硬件设计及代码编写中释放出来,将更多精力专注在控制算法及系统优化上面。

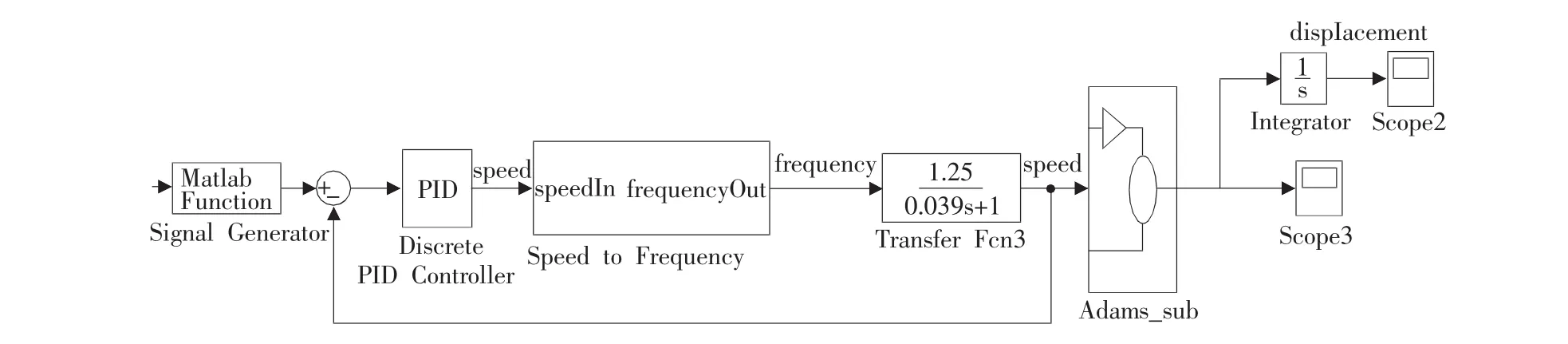

4 系统模型构建

根据系统的控制结构框图,该文主要对速度环进行建模与仿真,系统的程序框图如图3所示,其中Signal Generator模块产生电机的期望的速度轨迹信号,此信号与反馈的速度信号相比较计算出所需值,此速度信号经过PID调节器后被送入Speed to Frequency模块,此模块负责将速度值转换为与之相对应的PWM波的频率值作为伺服电机系统的输入,输出为电机的实际速度轨迹,Scope1与Scope2将分别描绘出速度轨迹曲线以及位移曲线。通过观测器可直观获得仿真结果,以此来对PID各参数以及Signal Generator模块的算法进行及时修改[6],以得到满意的仿真结果。其主要包括包括伺服电机、机械结构与控制器的建模。

4.1 伺服电机的建模

由于其作为一种机电控制元件,电动机最终完成的是电能向机械能的转换,因此它的数学模型应该包括机械和电气两部分,但事实上,由于永磁交流伺服系统的频带比整个伺服控制系统的信号频带宽很多,所以可以将其简化为一阶惯性环节[7],其数学模型为:

τm为伺服电机的机电时间常数:

式中:JG——转速惯量;

Ra——电枢电阻;

Ke——电势常量;

KT——转矩常量;

φ——电机磁通。

图3 伺服系统闭环控制程序框图

图4 机械机构建模流程图

根据电机的这些制造参数,则可以精确的建立伺服电机的数学模型,就可以在后面的Simulink中进行仿真分析。

4.2 机械机构建模

如图3中Adams_sub模块为滚珠丝杆与滑块的机械结构部分,借助机械机构借助于pro-E软件进行实体建模,之后将其导入到Adams仿真软件中借助Adams/Controls模块构造系统样机模型,确定各种约束与作用力,并将Adams/View或Adams/solver程序与Matlab控制软件相结合,建立机械系统与控制系统共享Adams建立的样机模型[8],进行联合仿真分析。其具体构造流程如图4所示。Adams_sub模块接收伺服电机的转速信息,并输出滑块的速度信息。

4.3 控制器模型构建

使用Matlab软件中专门针对DSP进行编程的Target for TI C2000工具包,快速构建控制器模型,其主要包括F2812目标参数设定功能模块,用来确定开发板所选择的DSP芯片的类型[9-10];C2812QEP功能模块,来读取光电编码器的脉冲值;C2812PWM功能模块,用来输出相应的PWM波;Signal Generator模块,用于产生期望的滑块速度轨迹信号;PID Controller功能模块,对转速进行调节作用。其程序框图如图5所示,输入PID模块的基准值为期望的滑块速度轨迹,由Signal Generator模块输出,同时基准转速与采集模块得到的电机实际速度值相比较,通过PID调节计算出所需转速,之后通过Speed to Frequency模块将速度值转换为PWM波的频率值,由DSP自带的PWM模块产生相应的PWM波形输出给伺服驱动器。最后将Matlab中的框图程序在CCS环境中转换成C代码并通过仿真器下载到具体的DSP芯片中,对真实系统进行验证。

5 仿真与结果分析

图6 滑块位置预设图

图7 滑块速度轨迹曲线

图8 滑块位移轨迹曲线图

对于材料的加工特性而言,材料内部应力的变化是影响材料加工质量的主要因素,而这种材料的这种状态特性可以描述成应力-应变-应变速率曲面上的一个点,利用此特性使材料在加工时其形变沿着此曲线上的最佳曲线进行,即可得到良好的加工效果。以某种材料的冲压引伸成形为例,其中各模块所需参数如表1所示,设计其加工轨迹如图6所示,要求冲压时引伸速度在100 mm/s左右,滑块的进程与回程速度为200mm/s左右,在拐点B处滑块进入预压状态,速度开始减小,C处为冲压时速度,基本可以满足100mm/s的冲压要求,拐点D处滑块达到下死点进入保压状态(这里设计保压时间为零),速度为零,之后滑块在E点开始回程加速,F点时回到工作起点。相应的滑块速度轨迹与位移轨迹曲线如图7与8所示,可以发现,在预设的加工区间内,滑块的实际运动速度能满足加工要求。

表1 系统实验参数

而且基于模型的设计方法大大提高了程序的可重用性。当产品开发的不同步骤由不同的部门完成时,可使用同一的Matlab平台。

6 结束语

系统是以直驱式伺服冲床作为被控对象,通过一个在TMS320F2812处理器上实现的简单材料引伸加工算法的例子,叙述了在Matlab平台上设计材料成型控制规律的思路和大体流程,包括算法模型的设计与仿真,通过整个开发流程可以看出其开发的优点,它使开发者从繁琐的编写和调试程序的工作中抽身出来,而更加专注与算法模型的设计、优化以及最终结果的验证。这大大缩短了产品开发时间,降低了软件开发成本,还可以提高各部门工作的协调性和兼容性。对设计具有实时响应快、精度高、稳定性好的伺服冲床控制系统,扩大伺服冲床的加工范围及提高产品加工质量都具有积极作用。

[1] 左培伦,李承和.伺服冲床之发展[J].机械工业,2006(7):98-106.

[2] 史文明.小松式压力机机械结构特点 [J].一重技术,1996(3):1-43.

[3] 刘和平,邓 力,江 渝.数字信号处理器原理、结构及应用基础-TMS320F28x[M].北京:机械工业出版社,2007.

[4] Yan H S,Chen W R.A variable input speed approach for improving the output motion characteristics of watttype presses[J].International Journal of Machine Tools&Manufacture,1999(40):675-690.

[5] 郭 伟,潘仲明.基于Matlab平台的DSP控制系统仿真技术研究[J].测控技术,2006,25(11):55-58.

[6] 李 伟.基于PID的恒压供水系统压力震荡的消除方法[J].电子技术,2005(1):43-45.

[7] 江 艳.基于xPC_Target快速运动控制器原型设计[D].上海:华东理工大学学士,2008.

[8] 李增刚.Adams入门详解与实例[M].北京:国防工业出版社,2006.

[9] 唐 华,毛 磊,何仁伦.通用嵌入式测控系统开发平台研究[J].中国测试技术,2008,34(2):40-43.

[10]关懿峰.基于嵌入式目标的DSP系统开发及其在材料试验机伺服控制系统中的应用研究[D].上海:华东理工大学机械与动力工程学院,2006.