燕山湖发电厂新建工程节油点火系统设计

2010-04-21张广文高玉新

张广文,高玉新

(1.华北电力设计院工程有限公司,北京 100120;2.燕山湖发电厂有限公司,辽宁 朝阳 122000)

1 节油点火技术的比较

当前,火力发电厂节油点火技术主要有等离子点火技术和少油点火技术。等离子点火技术是利用磁场控制电离产生的直流空气等离子体,形成高温“火核”以引燃煤粉的技术;少油点火技术是将雾化成的超细油滴在极短的时间内加热气化后引燃,产生高温“火核”以引燃煤粉的技术。这两种技术均为内燃式燃烧器,均已在国内大中型电厂得到了广泛应用,由于等离子技术起步较早,故其业绩较多。

2 种节油点火技术的主要特点如表1所示。

2 工程概况

2.1 装机规模

本期工程新建2台600 MW国产超临界燃煤直接空冷机组,同步建设烟气脱硫设施,预留烟气脱硝的条件。锅炉、汽轮机和发电机分别由哈尔滨锅炉厂有限责任公司、哈尔滨汽轮机厂有限责任公司和哈尔滨电机厂有限责任公司设计、制造和供货。

2.2 煤质条件

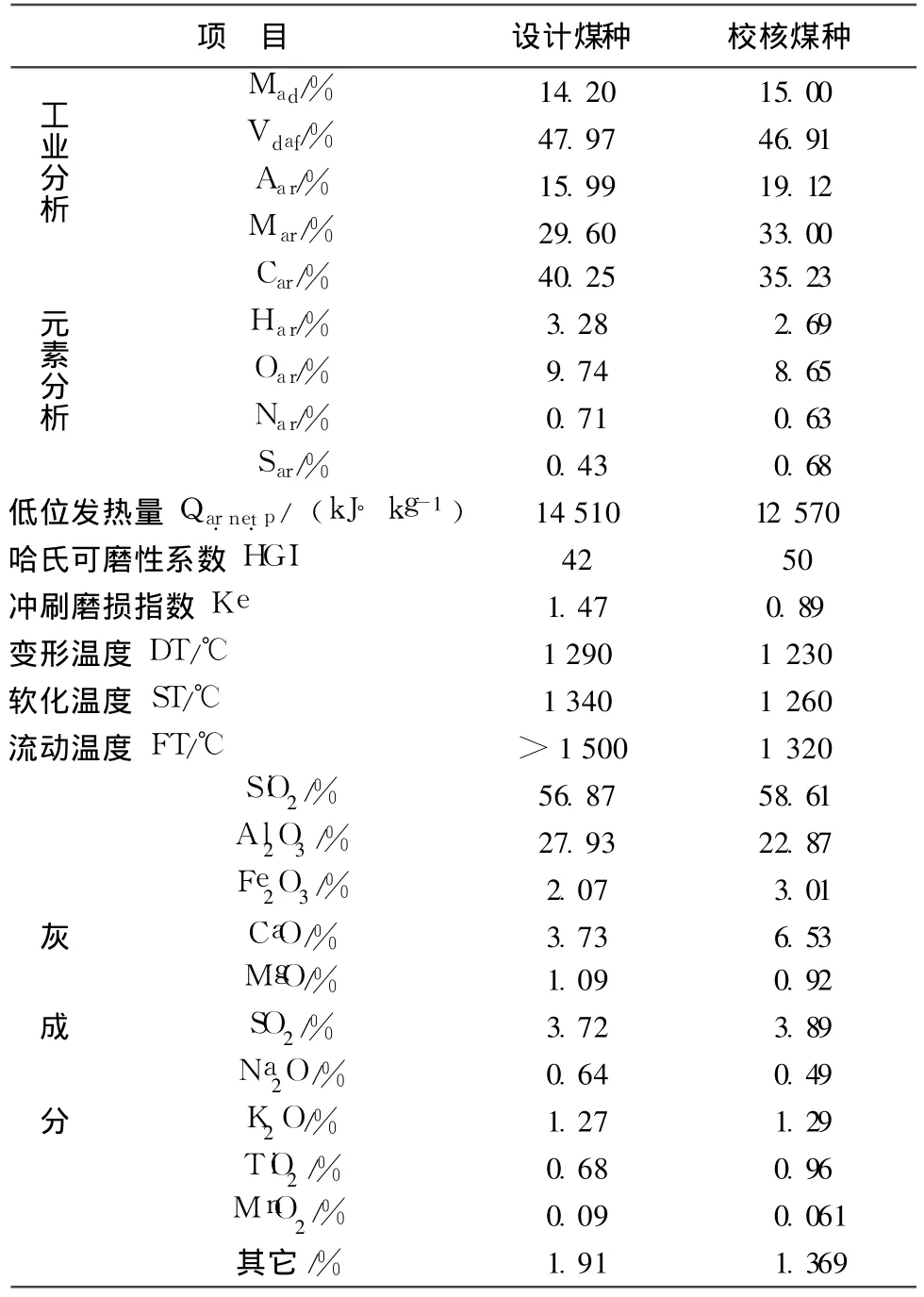

设计和校核煤种的煤质资料如表2所示。

2.3 锅炉型式

锅炉型式为超临界参数变压直流炉,前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣的П型炉。采用旋流式燃烧器,前后墙布置,前墙布置4层燃烧器,后墙布置3层燃烧器。

表1 2种节油点火技术的主要特点比较

表2 设计和校核煤种的煤质及灰成分分析

2.4 制粉系统

采用中速磨煤机冷一次风机正压直吹式制粉系统,每台炉配7台中速磨煤机,对于设计煤种,6台磨煤机可满足锅炉MCR工况运行的要求,其中1台备用;对于校核煤种,7台磨煤机全部投运可满足锅炉MCR工况运行的要求。每台磨煤机带锅炉的一层燃烧器。磨煤机为长春发电设备有限责任公司产品,型号为MPS225HP-Ⅱ。

3 节油点火技术方案

3.1 煤质特点

本工程燃用褐煤,设计煤种和校核煤种的Vdaf分别为47.97%和46.91%;Mar分别为29.6%和33%;Mad分别为14.2%和15%;Ad分别为22.7%和28.5%,属于高挥发分、高水分、中等灰分煤质。该煤质易于点燃,但稳燃性差,若煤粉干燥不充分,煤粉水分高,则煤粉不易引燃。

3.2 适合本工程的节油点火技术

根据工程煤质特点、节油点火技术特点和调研掌握的情况,本工程节油点火方案拟采用少油点火技术。

a.煤质特点要求

本工程为高水分褐煤。若煤质波动或冷炉制粉系统出力不足等原因造成煤粉水分增大,超出设计值,就会引起煤粉着火困难。若煤质波动,造成灰分增大,超出设计值,同样会引起着火困难。

煤质的高水分性要求冷炉制粉系统必须采用风道燃烧器的型式,常规的蒸汽暖风器型式不能满足启磨的热空气温度要求。风道燃烧器需要消耗少量的燃油。其燃油系统可以与少油点火燃烧器的油系统统一设计。

b.由节油点火技术的特点决定

点燃无烟煤、贫煤及高水分等难着火的煤种需要较大的点火能量。等离子发生器的功率有限,引燃这些煤种存在技术上的困难。而少油点火技术,其点火能量可调整,没有上限约束,可以点燃难燃煤种。

综上所述,等离子燃烧器的煤种适应性弱,系统复杂,初投资高,可靠性差,阴极寿命短,维护成本高;少油点火燃烧器的煤种适应性强,系统简单,初投资低,可靠性强,寿命长,维护成本低。决策过程中调研了已投运的大唐七台河发电有限责任公司二期工程2×600 MW机组和大唐长春第三热电厂2×350 MW供热机组新建工程,一个燃用次烟煤,一个燃用褐煤,均采用了少油点火技术,正是出于以上考虑。

4 方案实施

4.1 少油点火燃烧器具备的功能

a.少油点火燃烧器在锅炉达到断油负荷后,可以切断小油枪作为普通主燃烧器正常使用,此期间不应造成锅炉受热面超温、燃烧器结渣、锅炉效率降低、NOx升高等问题。

b.少油点火燃烧器可以在锅炉低负荷运行时投入使用,起到稳定燃烧的作用。

4.2 少油点火燃烧器改造方案

对于燃用挥发分高的烟煤的电厂,一般仅改造1层燃烧器,即可实现在锅炉启动和低负荷稳燃阶段不投大油枪。

本工程在采用少油点火燃烧器技术后,在锅炉启动、低负荷稳燃情况下,要求不投入大油枪,仅采用少油点火燃烧器即可。为了实现这一要求,必须落实改造几层煤粉燃烧器的问题。

对于改造1层少油点火燃烧器还是多层少油点火燃烧器,首先要满足2个条件:改造1层少油点火燃烧器,当对应的制粉系统达到设计值时,空预器出口风温要满足启动另1台磨煤机(该磨在最小负荷下工作)的制粉条件;而炉膛温度能点燃另1台磨煤机的煤粉。2个条件必须同时满足,否则必须改造2层甚至3层燃烧器。

通过了解,褐煤煤粉需要在550~600℃的炉膛温度中引燃并充分燃烧。通过制粉系统计算,磨煤机在其最小负荷下,需要的热风温度至少在180℃以上,空预器出口的热风温度至少为215℃。

本工程每台炉安装7台磨煤机,每台磨煤机的设计出力为75 t/h(设计煤种、校核煤种)。当1台磨煤机达到设计出力的100%时,可以带锅炉BMCR负荷的19%/15%左右(设计煤种/校核煤种)。

由于厂家未能提供锅炉19%/15%BMCR工况的热力计算参数,通过已有工况热力参数的推算,在19%/15%BMCR工况下,炉膛温度约为500℃;空预器出口一次热风温度会在200℃左右。因此,启动1台磨煤机(对应改造为少油点火的燃烧器),即使磨煤机达到了额定出力(此运行方式对燃烧器是不安全的),也不具备投第2台磨煤机的条件,即不具备冷炉制粉的热风条件,不具备引燃、燃烬煤粉的炉膛温度条件。因此,无论是从系统运行安全的角度考虑,还是从系统功能设计的角度考虑,均需要改造另1层煤粉燃烧器为少油点火燃烧器。

当2层少油点火燃烧器投入运行时,即2台磨煤机投入运行、且达到额定出力时,可以带锅炉BMCR负荷的38%/30%左右(设计煤种/校核煤种)。根据厂家提供的热力参数,炉膛温度在900℃以上,空预器出口一次热风温度在330℃以上。因此,具备了投运第3台磨煤机的条件。

改造2层少油点火燃烧器后,对应的磨煤机不必达到额定满负荷,只要炉膛温度和空预器出口风温满足要求,便可投入第3台磨煤机,这对于系统的安全运行是有利的。

4.3 冷炉制粉系统热风加热器的选择

磨煤机冷炉制粉系统的作用是在锅炉冷态启动过程中使磨煤机具备启动条件,磨制出合格的煤粉。工程实践中一般采用本炉制粉。其系统简单、运行方便,关键是解决制粉用热风的来源问题。对于烟煤锅炉,由于烟煤水分相对较小,冷炉制粉的热风一般采用蒸汽加热器的方式。对于高水分褐煤,当磨煤机负荷在60%时,磨煤机前的热风温度至少为270℃,在认为没有冷风漏入以及换热器端差10℃的情况下,加热蒸汽的压力为6.4 MPa。电厂辅助蒸汽参数一般为P=1.0MPa,t=350℃。因此,本工程煤质的特点决定了冷炉制粉系统必须采用风道燃烧器方案解决热风的来源问题。

5 结论

a.改造2层煤粉燃烧器为少油点火燃烧器,对应2台磨煤机。

b.改造后的少油点火燃烧器具有冷炉启动、低负荷稳燃和主燃烧器的功能。

c.冷炉制粉系统的加热器采用风道燃烧器方案。