基于ADAMS的随动复合平衡抽油机动力仿真

2010-04-21长江大学机械工程学院湖北荆州434023

华 剑 (长江大学机械工程学院,湖北荆州434023)

童新华 (装备指挥技术学院士官系,北京1 02249)

随动复合平衡抽油机是通过对异相型曲柄平衡抽油机进行改进而得到的一种新型抽油机,与异相型曲柄平衡抽油机相比,其特点是:①方便调节随动平衡块的数量[1];②当曲柄旋转时,滑杆可在滑轮上滑动,随动平衡块相对于游梁轴承中心的重力矩随之改变,与曲柄平衡重联合作用,能起到削减峰值扭矩的效果[2,3]。参考文献 [2]已进行了随动复合平衡抽油机的运动学研究,鉴于此,笔者基于ADAMS对其进行动力学仿真,以验证其动力特性和节能效果。

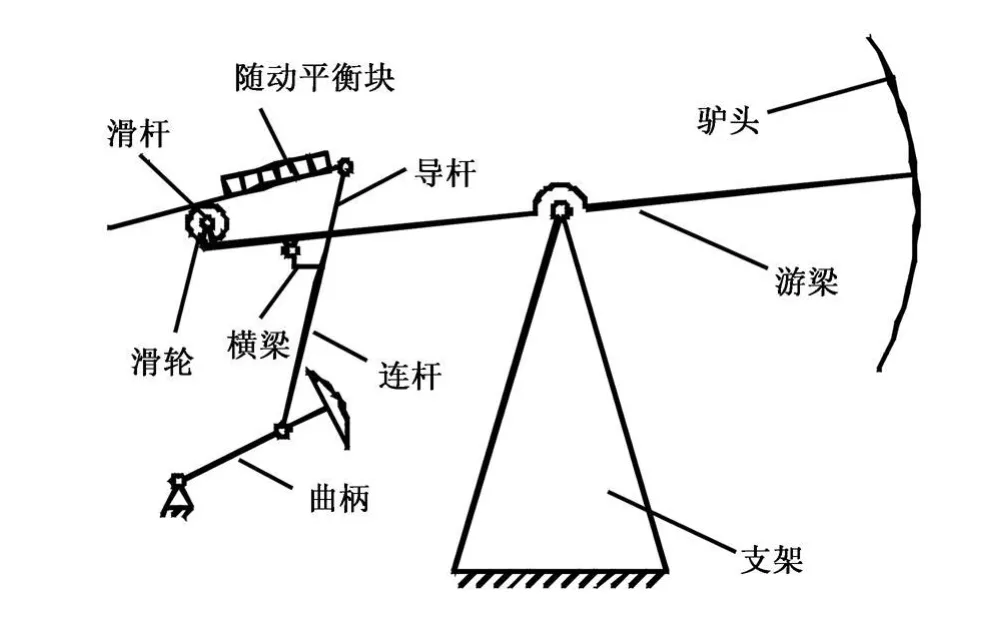

1 随动复合平衡抽油机结构特点

随动复合平衡抽油机的结构如图1所示,其主要特点是在游梁尾部安装了一个滑轮,并在横梁上安装2根导杆以支撑滑杆,导杆与滑杆以铰链连接。随动平衡块的数量可根据需要进行安装。采用了螺栓固定的方式来安装平衡块,这样可以很方便地调整平衡块的数量。由于该抽油机是在异相型曲柄平衡抽油机的基础上改进而来,故4杆机构的总体尺寸保持不变。

图1 随动复合平衡抽油机结构图

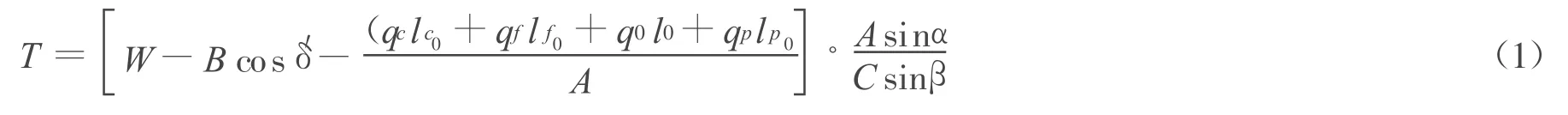

2 曲柄净扭矩分析

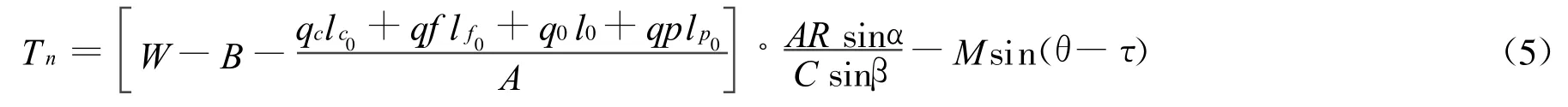

与改进前相比,随动复合平衡抽油机增加了滑轮-滑杆结构和随动平衡块,因此其动力学特性将发生改变。由于平衡结构发生了变化,故曲柄净扭矩的计算也有所不同。随动复合平衡抽油机主要杆件受力的计算公式与常规平衡抽油机杆件受力计算公式[4~6]基本相同,仅结构不平衡重一项有所改变。因此,连杆力中与曲柄中线垂直的分力为:

式中,qc为游梁伸出端和滑轮的重量,N;lc0为游梁伸出端和滑轮重心至游梁支承的水平距离,m;qf为滑杆的重量,N;lf0为滑杆重心至游梁支承的水平距离,m;q0为随动平衡块重量,N;l0为随动平衡重的重心至游梁支承的水平距离,m;qp为横梁伸出端的重量,N;lp0为横梁伸出端重心至游梁支承的水平距离,m;其他参数见文献[4]。

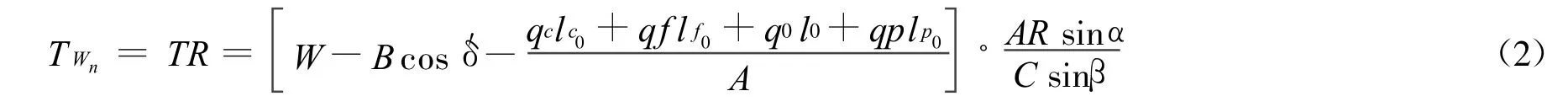

连杆对曲柄的载荷扭矩为:

曲柄平衡扭矩为:

式中,M为曲柄平衡重及曲柄自重绕曲柄的最大力矩,N·m;Q为曲柄转角,rad;τ为平衡相位角,rad;Rp为曲柄平衡重的平衡半径,m;Qp为曲柄平衡重的重量,N;rq为曲柄自重的重心半径,m;qq为曲柄自重,N。

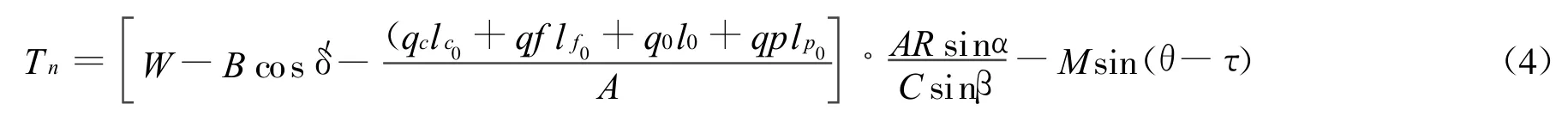

抽油机曲柄净扭矩由载荷扭矩、平衡扭矩2部分叠加组成,根据式(2)和式(3)可得曲柄净扭矩:

考虑到游梁摆角δ′较小对Tn的影响可以忽略,故式(4)可简化为:

将式(5)与异相曲柄平衡抽油机的曲柄净扭矩公式[4]进行对比可以看出,二者具有相同基本形式,只是前者中多了这一项,而该项随曲柄转角变化的特性,可以产生改善曲柄净扭矩的效果。为定量研究随动复合平衡抽油机的动力特性,笔者对其进行ADAMS仿真。

3 建立虚拟样机模型

ADAMS2005是集建模、求解、可视化技术于一体的虚拟样机软件,可生成复杂机械系统的虚拟样机,并能够进行运动和动力仿真。利用该软件可大大减少物理样机制造及试验次数、缩短产品研发周期和减少研制费用[7,8]。

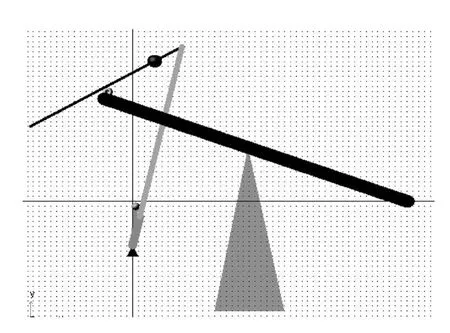

在ADAMS环境下建立某14型随动复合平衡抽油机分析模型,如图2所示。以抽油机四杆机构下死点作为运动起点,游梁、曲柄、导杆及滑杆用杆件表示,随动平衡块及曲柄平衡重用小球表示。根据图1对构件之间的运动副进行分析可知:曲柄与连杆、游梁与支架、横梁与游梁、滑杆与导杆之间为转动副连接;滑轮与滑杆之间则是移动副连接;支架与基础、随动平衡块与滑杆、曲柄平衡重与曲柄之间都是相对固定的。在ADAMS软件中,转动副简化为刚性连接,用约束了2个旋转自由度和3个移动自由度的旋转副来实现。

图2 随动复合平衡抽油机的ADAMS模型

4 模型的加载

该抽油机的曲柄转速为6r/min,可在ADAMS软件中设定。随动平衡块和曲柄平衡重的重力定义方法是设置固定于滑杆和曲柄上的球的重量,其方向始终竖直向下。抽油机系统的外力为悬点载荷,作用于游梁前端,其方向始终竖直向下,悬点载荷值是曲柄转角的分段函数。悬点载荷由动载荷和静载荷组成,静载荷包括抽油杆柱自重、柱塞上的液柱重量、柱塞下端的液柱压力;动载荷则包括抽油杆和液柱的惯性载荷、振动载荷以及柱塞与泵筒、抽油杆和油管之间的摩擦载荷[4]。据文献 [4]写出悬点载荷值各组成部分的分段函数,在ADAMS软件中采用IF函数施加分段阶跃力,经过后处理曲线的运算,可得到各分段函数的曲线,经叠加后形成一个循环中悬点的载荷曲线 (见图3)。

5 仿真结果

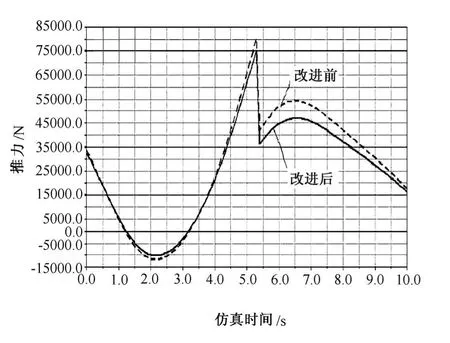

改进前、后游梁中心轴承在X方向受力曲线如图3所示,从图3可以看出,改进前、后中心轴承的受力规律并没有改变,但受力的大小则发生了变化,改进前最大值为80.404kN,最小值为-11.782kN;改进后的最大值是75.235kN,最小值是-10.264kN,说明最大值有所减小,而最小值有所增大。因此,改进后游梁中心轴承的最大应力将减小6.43%,同时受力变化幅度也得以降低,增强了中心轴承的抗疲劳破坏能力。

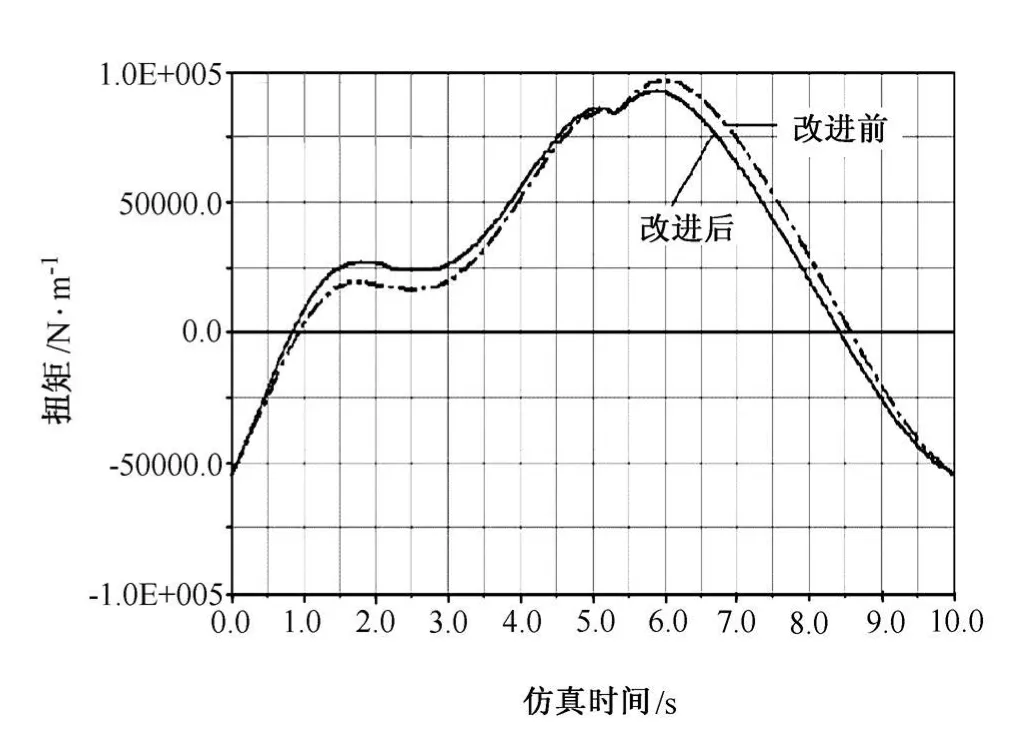

曲柄扭矩代表了抽油机的平衡性能,是衡量游梁式抽油机能耗指标的重要参数。改进前、后曲柄净扭矩曲线如图4所示,可以看出,改进前峰值扭矩为96.55kN·m,改进后峰值扭矩为92.54kN·m,比改进前相减小了4.15%,这说明改进后抽油机的平衡性能得到了改善,具有较好的节能效果。

图3 改进前后游梁中心轴承X方向受力曲线

图4 改进前后曲柄净扭矩曲线

6 结 论

1)与传统的力学推导和编程方法相比,采用ADAMS软件能够方便地进行随动复合平衡抽油机的动力学分析,可以避免繁琐的公式推导过程并减少物理样机制造及试验次数,从而缩短产品研制周期、减少研发费用。

2)对随动复合平衡抽油机的ADAMS动力仿真表明,与异相型曲柄平衡抽油机相比,随动复合平衡抽油机的游梁中心轴承的受力情况和平衡性能均得到了改善,既提高了抽油机的疲劳寿命,又具有较好的节能效果。

[1]姜士湖,杨秀娟,闫相祯,等.一种新型平衡式游梁抽油机的仿真分析 [J].石油学报,2005,26(1):117~120.

[2]华剑,童新华.随动复合游梁平衡抽油机运动学研究 [J].石油矿场机械,2009,38(4):13~15.

[3]孟庆沂,贾建新,谭利华,等.抽油机游梁尾端的弯梁滑动辅助平衡装置 [J].石油机械,2005,33(5):55~56.

[4]董世民,张士军.抽油机设计计算与计算机实现[M].北京:石油工业出版社,1994.

[5]邬亦炯,刘卓均.抽油机[M].北京:石油工业出版社,1994.

[6]张建军,李向齐,石惠宁.游梁式抽油机设计计算 [M].北京:石油工业出版社,2005.

[7]范成建,熊光明,周明飞.虚拟样机软件MSC.ADAMS应用与提高 [M].北京:机械工业出版社,2006.

[8]郑凯,胡仁喜,陈鹿民,等.ADAMS 2005机械设计高级应用实例 [M].北京:机械工业出版社,2006.