复杂地质支护桩旋挖钻孔工艺及堵漏浅析

2010-04-17周赞良

周赞良

0 引言

旋挖钻孔灌注桩是近几年来在我国粘土、粉土、砂土、淤泥质土、人工回填土及含有部分卵石、碎石地层中的基础和地下工程应用较多的一项新技术,但旋挖钻机在硬岩层、较致密的卵砾石、孤石层施工比较困难[3],本文结合深圳市某基坑工程砂层厚、孤石多的复杂地质条件,提出了全钢护筒护壁、冲抓锤冲抓孤石和旋挖钻机组合成孔的围护桩施工工艺。

通过旋喷桩和围护排桩之间相互搭接形成隔水帷幕,但该方法常因桩距大小不一致和旋喷桩沿深度方向土层特性的变化导致旋喷桩体直径不一而渗漏水[4]。本文在文献[4][6]~[9]的基础上,提出了分阶段、设置多道屏障治理隔水帷幕渗漏水及管涌的处理流程和系统。

1 工程概况

深圳市某基坑工程采用直径1.0m、长20.66m、间距1.3 m的灌注桩、与围护桩相互搭接的旋喷桩隔水帷幕及两道钢筋混凝土内支撑。基坑开挖面积约1856m2,深度约14.96m。基坑平面布置图见图1。

工程地质条件如下:①杂填土:由粘性土混杂建筑垃圾组成,层厚3.10m~6.00m;②含有机质粉质粘土:不均匀混杂粉细砂40%左右,层厚3.10m~6.00m;③粉质粘土,层厚1.00m~2.70m;④粘性土中砂,不均匀混杂粘性土20%左右,层厚1.40m~5.60m,渗透系数1.16×10-2cm/s;⑤含粘性土砾砂,不均匀混杂20%左右的卵石,卵石大小2cm~10cm左右,不均匀含粘性土20%左右,层厚2.80mm~6.60mm,渗透系数2.31×10-2cm/s;⑥砾质粉质粘土,由粗粒花岗岩风化残积而成,层厚1.60m~3.30m,校正后标准贯入试验击数17击~29击,平均25击;⑦场地基岩,其中全风化粗粒花岗岩层校正后标准贯入试验击数33击~46击,平均38击。后经现场旋挖钻孔及旋喷引孔发现,地表下3 m~10m区域有大量毛石、块石,直径在10cm~85cm之间。

2 围护桩成孔工艺

2.1 工程特点及难点

1)地质条件复杂,含大量毛石、孤石及建筑垃圾等,砂层从地表下6m~16m连续分布;2)地下水丰富,中砂和砾砂层为强透水性层,渗透系数达2.31×10-2cm/s,地下水位埋深3.10m~3.70m,对围护桩孔壁稳定极为不利,极易产生塌方事故;3)基坑周围环境复杂,周边为小区道路,东边基坑边线距煤气管线仅5 m,场地空间狭小,北侧围护桩中心距建筑红线只有80cm的距离;4)基坑开挖深度大,围护桩下部土层标贯值达46击,成孔困难;5)场地处于市中心区,对施工噪声、泥浆排放、泥土挖运要求严,工期紧。

2.2 围护桩施工方案

现场施工场地狭小,泥浆难以存放,若直接外运,受到交通及环保条件限制,也难以及时清理出场地。东侧是住宅楼,施工时必须选用低噪声、低污染、无振动、机械自动化程度高、施工效率高的施工机械。故提出了全钢护筒护壁、冲抓锤冲抓孤石和旋挖钻机组合成孔的围护桩成孔工艺。

2.3 工艺特点

2.3.1 全钢护筒护壁

在施工过程中采用全钢护筒护壁,即护筒底部必须穿过砂层进入残积土层,同时必须超过基坑底(现场施工时护筒埋设深度一般在17 m~19 m),这样既保证了围护桩的施工质量,又有效的控制了周围地面的沉降,沉降曲线也表明围护桩施工阶段煤气管线的沉降得到了有效控制(有个别监测点在围护桩施工阶段沉降达到4mm,但后续开挖段沉降较小)。

2.3.2 振动锤埋设、起拔钢护筒

先将两台经纬仪在护筒周围互相垂直架设,以此监测并调整钢护筒的垂直度,确认钢护筒垂直后由吊机缓慢将钢护筒下放,靠其自重沉入土层。当自重沉入受阻,并确认钢护筒垂直后,即可启动振动锤继续沉入钢护筒。启动振动锤要采用试振方式,避免对地层造成大的扰动。在沉入时若钢护筒发生倾斜,则应将钢护筒拔起,纠正倾斜后再继续沉入。

起拔钢护筒初期要用振动锤振动起拔,所用吊具、索具必须安全可靠,禁止超负荷运转。起拔要缓慢,吊机提升力要适中。起拔全过程要求吊机天轮、振动锤、钢护筒轴线成直线。

2.3.3 冲抓锤及旋挖钻机联合作业毛石、孤石层

因场地含大量直径在10cm~85cm之间的毛石、孤石,护筒遇阻难以下沉,现场采用旋挖钻机及冲抓锤联合作业的方法来处理毛石、孤石层。步骤为:随着第一节护筒的压入(深度为1 m~3 m),跟着用履带吊起吊冲抓锤从护筒内冲抓毛石、孤石,抓一段石块土层压一段护筒,待第一节护筒全部压入后(一般地面上留1 m左右,以便于焊接护筒)检测垂直度,合格后焊接第二节护筒,如此循环直至穿越毛石、孤石层,然后直接用振动锤埋设护筒至残积土层,再用旋挖钻机旋挖成孔至设计桩底标高。

3 隔水方案及堵漏应急措施

3.1 隔水方案

本工程采用旋挖钻孔灌注桩与高压旋喷桩相互交叉间隔布置的隔水方案。为了保证隔水效果,桩间采用三重管高压旋喷桩,并在遇到两相邻围护桩中间有毛石、孤石时,在原设计的基础上再在两桩外侧各补一条三管旋喷桩,并辅以引孔测斜,桩位具体布置见图1。

3.2 漏水管涌应急措施

3.2.1 隔水帷幕渗水

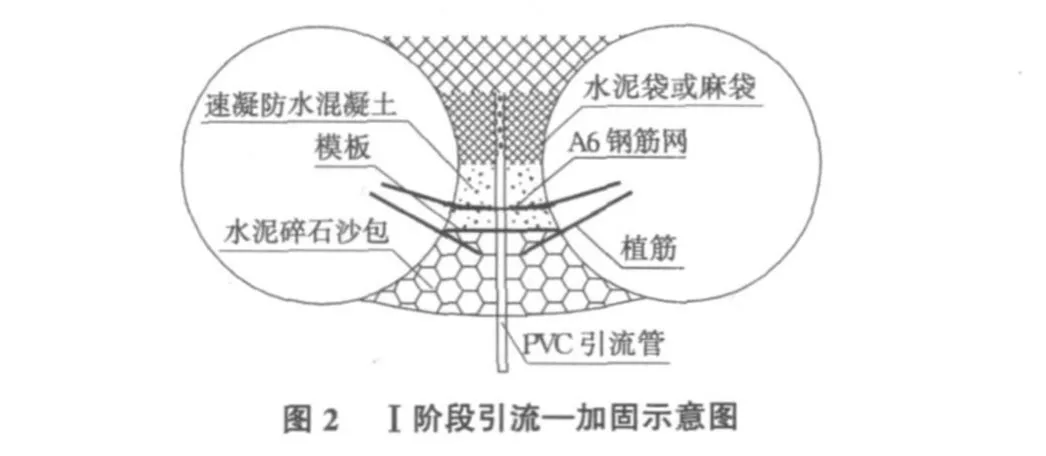

在渗水量较小时直接由坑底排水沟排出。对渗水量较大,可采用“引流—加固”的方法:先将渗水部位桩间土清除,用水泥袋或麻布袋插钢筋等塞进漏水点拦住泥沙,再在外侧插入引流管(PVC管,口径必须与后续注浆管对应)将水引出,然后在两桩对应面植筋(或打膨胀螺丝钉)、挂网、支模、浇筑速凝防水混凝土(加速凝剂或水玻璃)。钢筋网采用 Φ 6钢筋按 100×100网格绑扎(或采用铁丝网),并与植入围护桩中的钢筋焊接或机械连接牢固,同时植筋固定模板,Ⅰ阶段“引流—加固”示意图如图2所示。待修补封堵的混凝土达到一定强度,且水量逐步减小后,可将引流管堵住。如堵住管口后出现第二处渗漏时,按上述方法再进行“引流—加固”。若引流的水为清水且出水量不大,只需将水引入基坑的排水沟排出即可,但应加强周围水位及沉降监测,若下降较大应及时回灌。

3.2.2 隔水帷幕漏水和管涌

在基坑东北角及西北角分别距离坑底1 m,5 m的位置隔水帷幕出现空洞,大量的地下水夹带沙粒涌入基坑,致使坑外产生了严重的水土流失。现场迅速启用应急预案,将装满刚搅拌好的碎石、水泥、沙包往管涌口堆垒,并迅速用水泥袋或麻布袋插钢筋将管涌堵住,将水用管引出,再挂网、支模、植筋、浇筑速凝防水混凝土;此时一般流出的仍是带沙的浑水,24 h内必须轮班观察,且加强监测频率,若水逐渐变清且流量也逐渐减小,则继续采用上述堵漏水的方法进行注浆加固封堵;若仍然一直流浑水甚至管涌,为防止“外壳”被管涌胀破爆肚,则在外侧再施工第二道堵沙屏障,往外继续接引流管将水引出后再注浆封堵,Ⅱ阶段“引流—加固”示意图见图3。因管涌量较大,导致基坑外侧水土损失严重,急需进行主动区补偿地层损失注浆;基坑东北角煤气管线监测显示漏水管涌后沉降有突变趋势(两天内沉降了9mm),必须进行矫正变形跟踪注浆[9];且坑内漏水也须进行双液注浆封堵。启用注浆堵漏流程——Ⅲ阶段注浆,示意图如图4所示,同时加强监测,在信息化施工管理下进行。经过坑内坑外及时双液注浆封堵、补偿注浆及管线注浆加固(沿管线纵向注浆点间距2 m),周边地面沉降和管线变形得到了有效控制。

3.2.3 隔水帷幕失效原因分析

单排旋喷桩垂直度偏差大,与围护桩叠加搭接时出现“开档口”;与平均标贯值达38击的砂层结合部浆液未能足够进入,形成缝隙、空洞;旋喷桩遇地下障碍物(孤石及建筑垃圾等),浆液难以全方位包裹孤石及建筑垃圾等。

4 结语

1)在砂层厚、地下水位高、毛石孤石多的复杂地质条件下采用全钢护筒护壁、冲抓锤冲抓石块和旋挖钻机组合成孔的工艺是经济有效的,值得推广。2)在标贯值大的砂土或砾砂层、堆积松散且含有孤石等建筑垃圾的填土层不宜采用单排旋喷桩隔水,宜结合桩间挂网喷混凝土或双排旋喷桩连续咬合,且最好通过现场试验后确定隔水方案。3)堵漏应急措施必须切实有力、监控及时高效、反应迅速到位,形成一套较完整的堵漏流程和系统。应设多道屏障治理漏点,不留“复活”漏点,多管齐下,分阶段各工序快速推进,前后协调,连续进行直至周边沉降稳定。

[1]张启君.国内旋挖钻机的现状与施工技术要点[J].交通世界,2005(7):40-43.

[2]谭现锋,赵玉祥,胡克祯,等.振动锤沉拔钢护筒与旋挖钻机钻进的组合应用[J].探矿工程,2009(9):67-68.

[3]吕军斗,田文杰.旋挖钻机在无水砂卵石地层围护桩施工中的应用[J].建筑技术,2009(11):1010-1012.

[4]刘国彬,王卫东.基坑工程手册[M].第 2版.北京:中国建筑工业出版社,2009.

[5]李广信.我国的岩土工程规范标准纵横谈[J].工程勘察,2004(1):11-15.

[6]谢兴楠.南京地区深基坑工程隔水措施和应急处理办法[J].江苏建筑,2003(4):45-51.

[7]段仲沅,王国忠,贾瑞晨,等.某基坑失效止水帷幕的注浆修复技术[J].施工技术,2008(1):63-65.

[8]王维成,刘勇健,夏继君.某基坑工程管涌的成因分析及处理措施[J].广东工业大学学报,2008(6):82-84.

[9]徐全庆,李 亚,徐 昀.跟踪注浆对基坑周围土体变形的控制[J].岩石力学与工程学报,2001,20(2):262-263.

[10]侯学渊,刘国彬,黄院雄.城市基坑工程发展的几点看法[J].施工技术,2000,29(1):5-7.