加速度计自身质量对风力机叶片模态试验结果的影响

2010-04-12吴春梅张建军赵勇

吴春梅,张建军,赵勇

(1.大庆师范学院物理与电气信息工程学院,大庆163712;2.大庆油田供电公司,大庆163712)

WU Chun-mei1,ZHANG Jian-jun2,ZHAO Yong2

(1.Physical and E lectrical Engineering In formation,Daqing Normal University,Daqing 163712,China; 2.Daqing Oil Field Provides Electricity Com pany,Daqing 163712,China)

风力机叶片的振动性能直接影响到风轮的动载荷分布、可靠性及辐射噪声等,叶片的振动性能常用模态试验法分析,通过对振动信号的分析计算识别叶片的固有频率、振型和阻尼比等模态参数,结合相关的软件平台能够直观地显示叶片的基频、振型和阻尼比,为叶片的优化设计提供指导[1-2]。对于叶片的振动性能模态试验来说,削弱干扰因素的影响提高模态参数识别的精度是试验的关键,为此必须有合适精度的试验仪器和合适的试验条件,但是报道文献大多只考虑试验仪器的精度,而忽略了试验方法和条件的影响[3]。本文将分析单叶片模态试验中约束条件、边界条件、传感器质量以及测试点分布等因素对模态参数识别的影响,通过试验的改进提高试验精度降低误差,得到了比较理想的结果。

1 试验方案

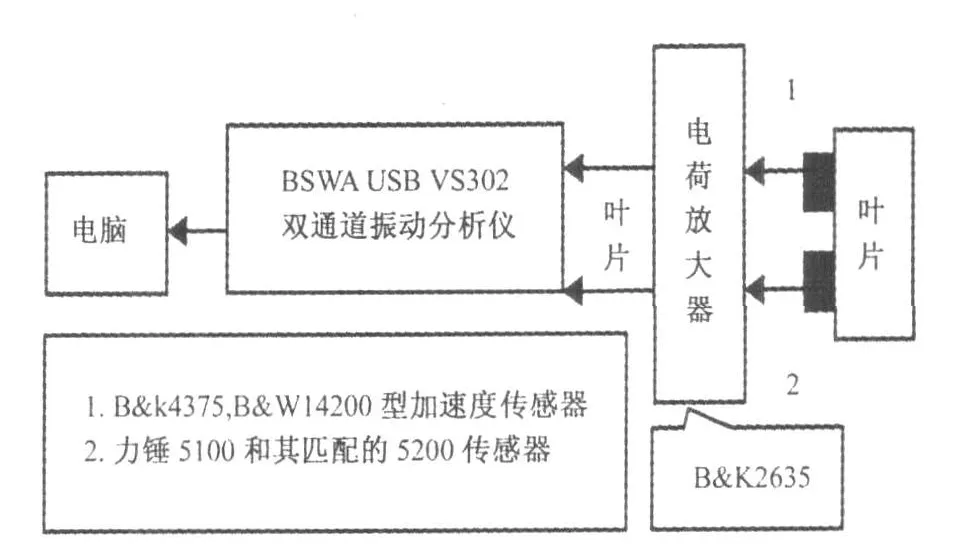

试验选用自行设计的叶片翼型为NACA 4412,风轮半径为0.6m,额定功率为100W叶片采用樟松木制作,表面粘有一层玻璃纤维材料,目的是提高叶片强度,设计后由呼和浩特博洋可再生能源有限公司加工制造。模态试验的框图见图1。

图1 模态测试系统流程图

为了保证测量值精度,试验采取了以下措施。

(1)合理布置测点 在试验时,如果测点选择得当,经过对测点的测试就能够准确反映整个叶片的振动情况。由于叶片的一阶频率是引起叶片断裂的主要原因,所以测点在叶根和叶尖部分分布较密,而在叶片的中间部位分布比较稀疏,如图2。

(2)合理设定边界条件和约束条件 在进行模态试验分析时,首先要确定被测物体的固定方式。固定方式一般有两种,一种是按照其实际工作状况的方式约束,另一种是悬吊式[4];叶片在工作的过程中作旋转运动,为了尽量模仿叶轮的工作状态,本次试验选用三抓卡盘作为夹具来约束叶片,即把单个叶片安装在风轮上进行模态试验,这样测试结果更能解释实际情况。另外,本次试验将卡盘放置在海绵上进行试验,目的是避免其他信号混入采集数据中,从而给试验分析和后处理带来分析偏差;由于经过测试卡盘的基频率较低,而本次试验测试的小风轮单叶片的固有频率较高,故可忽略夹具对叶片模态试验的影响。

图2 单叶片的测点分布图

(3)校准传感器敏感轴与测量轴 风力机叶片表面是曲面,试验中需要测量其Z方向的振动特性,安装加速度传感器时尽可能与XY平面垂直。

2 试验结果

分别采用加速度传感器14200和4375进行试验,试验结果表明,两种传感器测量到的叶片一阶频率差别较大,如图3。从图中可以看到,随着加速度计安装位置由叶根向叶尖方向移动叶片的一阶固有频率逐渐下降,特别是加速度计14200测到的频率变化更明显,最大误差达到25.5 Hz,而加速度计4375测试的频率却变化较小,最大误差仅有0.7 H z。

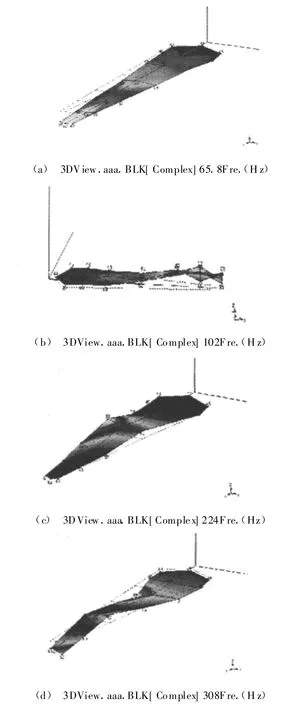

采用B&K公司提供的4375型加速度传感器测试三叶片风轮上的三个单叶片,叶片前4阶模态参数如表1。由于在试验时三个叶片的振型一样,只是频率及阻尼比有所不同,因而在这里只列出B叶片的模态振型,如图4。

图中的(a)为一阶挥舞振动,它是引起叶片根部断裂的主要原因;(b)为弯曲扭转振动,这是由于叶片较短而且大部分质量集中在叶根部分所致;图中的(c)为二阶挥舞振动;(d)为三阶挥舞振动,一般很少发生。

图3 两个传感器对单个叶片测定的结果

表1 叶片各阶模态特性参数

图4 B叶片的模态振型

3 试验结果分析

本文采用模态试验法中的单点激励多点响应法采集叶片的振动信号,并利用输出(响应)信号和输入(激励)信号的拉普拉斯变换之比确定模态参数。

叶片的频率特性与它的质量和刚度分布有关,由于叶片的结构比较复杂,只能把它看作为单自由度杆件来处理,具有均布质量m b,集中质量m。

当m≥mb时杆件的等效质量me为[5]:

当m≤m b时:

叶片振动的固有频率f:

式中:k为阻尼系数。

由于叶片较小质量较轻,加速度计自身的质量大小和安装部位对叶片的集中质量影响较大,最后导致试验结果出现一定的误差,而且加速度计质量越大、安装位置越靠近叶尖,加速度计质量造成的误差越大。试验采用的 14200型加速度计质量为15 g,4375型加速度计质量为2.4 g;可以看到传感器质量下降84%,误差降低37.9%,验证了传感器的质量大小对模态参数识别精度的影响很大。

4 结论

为了尽量模仿风轮的工作状态,试验选用三抓卡盘作为夹具来约束叶片,并将卡盘放置在海绵上避免其他信号混入采集数据中,可以减少试验分析和后处理的偏差。由于风力机叶片的一阶频率是引起风力机叶片断裂的主要原因,所以试验测点分布在叶尖和叶根部分较密,而在中间部分较稀疏。从试验结果的振型图中可以看出各阶振型和节点的分布合理,能够比较准确地反映实际情况。试验结果表明,加速度传感器的,质量越大测定误差越大,而且随着传感器布置位置从叶根向叶尖方向移动,测试到的叶片频率逐渐下降,传感器质量引起的误差也越明显。

[1] 李德源,叶枝全,包能胜,等.风力机旋转风轮振动模态分析[J].太阳能学报,2004,25(1):72-77.

[2] 马昊旻.水平轴风力机桨叶结构动力学特性研究[D].浙江汕头:汕头大学,硕士学位论文,2001:5.

[3] 郑镇汉,姚正安.系有集中质量的均匀与非均匀弹性杆的振动问题[J].华中师范大学学报(自然科学版), 2006,40(4):35-40.

[4] 朱维兵.基于有限元和试验模态分析的振动筛动力学参数研究[J].矿山机械,2007,35(1):64.

[5] 陈端石,赵玫,周海亭.动力机械振动与噪声学[M].上海:上海交通大学出版社,1996,7:21-23.