船厂节电途径

2010-04-01陈家兴

汤 燕,陈家兴,周 洋

(镇江船厂,江苏 镇江 212001)

0 引言

气候变化、环境污染和能源紧缺,使得全世界比以往任何时候更重视节能减排问题。电能是造船企业使用的主要能源,我国船舶建造的万元电耗平均水平与世界先进造船企业相比,要高出 5倍以上,国内船厂之间的电耗水平差距也很大。节电是节能减排的重点内容,也是降低造船成本和增加经济效益的一项措施。

我国造船企业电耗高主要是由于管理水平较低、降本增效的意识不强、节电措施不力和相关的统计、计量、考核制度不完善所造成的。本文介绍造船企业降低电能消耗和减少电费开支的主要途径。

1 充分利用电价政策

电能的供需具有同时性,对应于随时变化的用电负荷所发出的电能和消耗的电能(包括用电设备消费的电能和变、输、配电过程中的电能损失之和),在数量上是相等的,始终必须保持发用电平衡。因此,有关电力营运的政策和法规都在鼓励均衡用电。

为发挥电能价格的经济扛杆作用,供电部门对企业实行分时销售电价政策,3个时段分别是:峰电(8:00~12:00及 17:00~21:00)、平电(12:00~17:00及21:00~24:00)、谷电(0:00~8:00)。这3个时段的电费单价有较大区别,平电比峰电的单价约便宜40%,谷电比峰电的单价约便宜70%。船厂应当充分利用这项政策,所有能安排在平电和谷电时段进行生产的都应当避免使用峰电。某船厂因拼接钢板的自动焊机数量不够准备每天 3班生产。通过比较发现,如果只用谷电和一半平电(21:00~8:00),每台自动焊机使用约一年半时间所节省的电费,可以新购 1台自动焊机。

2 提高日负荷率和功率因数

为促使电力用户压低尖峰负荷、减少无功功率、提高日负荷率和发供电设备利用率,供电部门对大工业电力用户实行的是两部制电价,一部是基本电费,另一部是电度电价和功率因数调整电费。

基本电费与用电量无关,只是按用户受电容量收取基本电费,现行单价为28元∕(kVA◦月)。用户也可以申请按最大需量法缴纳基本电费,即按受电容量的 40%核准为最大需量,现单价为 38元∕(kVA◦月),对用电负荷超过核准数且持续时间达到15m in以上的部分,加倍收取基本电费。例如,某船厂变电站装有5 000kVA主变压器 2台,日平均负荷为2 800kVA,日最高负荷为7 000kVA(在峰电时段约持续2~3h),日负荷率为 40%,基本电费为28元∕(kVA◦月)×(10 000)kVA= 28万元∕月;该厂通过削峰填谷调整用电负荷后,日平均负荷仍为 2 800kVA,但日最高负荷降为3 900kVA,仅有几台大型设备起动或重载时用电负荷短时超过6 500kVA(持续时间都在15min之内),故申请实行最大需量法,每月基本电费为 38元∕(kVA◦月)×10 000kVA×40%=15.2万元,每月可节约基本电费 12.8万元。由于该厂日负荷率提高后,系统损耗显著下降,经粗略估算,系统损耗每年减少约600 000kWh。采用最大需量法的关键是要控制好日最高负荷不要持续15min及以上超过最大需量核准量。这种方法尤其适合新厂产能尚未达标或老厂因任务发生变化使电力负荷阶段性下降的用户。

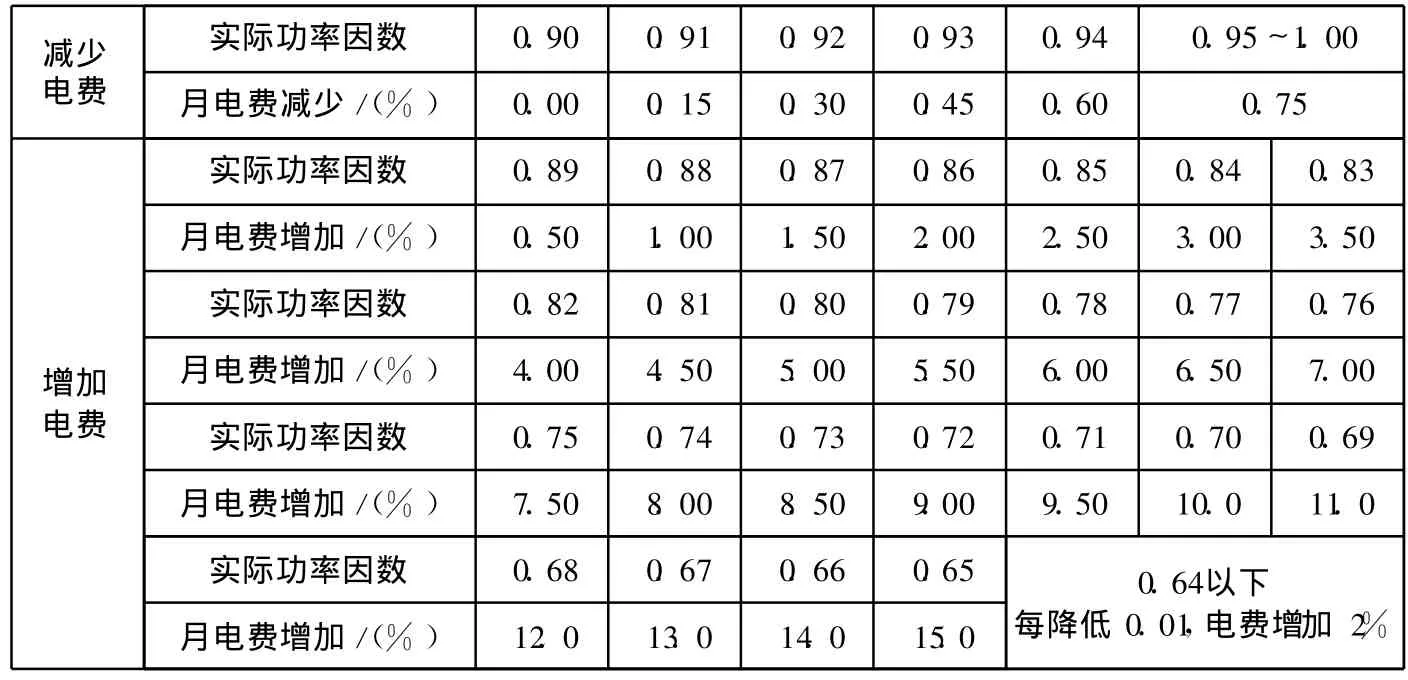

电度电价和功率因数调整电费,是按实际用电量计算电价并按功率因数的高低来减少或增加电费。供电部门对大工业用户的功率因数要求标准为0.90,超过标准可减少电费,低于标准将增加电费,其调整方法见表 1。

从表 1可知,当功率因数较低时,功率因素调整电费所增加的数额(俗称罚款)是很可观的。某船厂,2009年 3月和 4月电费分别为 198万元和 207万元,平均功率因数分别为 0.70和0.68,这两个月电费分别被增加 19.8万元和 24.84万元。该厂有关负责人误认为这是供电部门正常收取的电费,了解到实情后,立即决定购置十多台无功自动补偿柜,装在各馈电线路末端,将功率因数提高到 0.95~0.98。安装此柜后,该厂 6月和 7月的电费分别为199万元和 203万元,平均功率因数全部达到 0.95以上。这样不仅不再罚款,电费还分别减少了 1. 492万元和 1.522万元,而且提高了供电设备利用率,降低了线路的功率损失,改善了电压质量。

表1 以0.9 0为标准值的功率因数调整电费表

3 降低线路的功率损失

用户变电站向其内部各用电单元供电的网络称为二次配电系统,由用户负责运行。目前,大多数用户的二次配电系统的二次配电电压等级是以低压为主,若用户内部的供电半径较大而采用低压配电,线路的功率损失(简称线损)和电压损失会比较大。

提高日负荷率和功率因数,使线路上的电流降低是减少压降和降低线损的主要措施。由于船厂面积比较大,二次配电线路距离比较长,用电负荷经常随工艺流程而变化,或者因建造的船舶类型有变化,使供电线路上的电流严重超过设计值,这不仅使线损严重超标,引起电缆线路过热,降低了使用寿命,而且使电压损失增大,影响设备正常使用。例如,某船厂在进行空压机站设计时,原打算从变电站用标称电压为0.38kV的4条线路分别向距离约200m的4台空压机供电(每台空压机配置的电动机额定电压为0.38kV、功率为250kW、功率因数为0.80),当每条供电线路都选用3芯×185mm+1芯×95mm铜芯电缆时,每条线路的电压损失约超过 6.9%、线损约为7.8%,若供电电压是在系统标称电压允许偏差的下限,则该电动机将无法正常运行。通过技术经济评价后,决定采用高压配电。由于不再担心电压损失过大的问题,将空压机安装到更为适当的位置,采用标称电压为 10kV的 1条线路向距离约500m的4台空压机供电(每台空压机配置的电动机额定电压为 10kV、功率为 250kW、功率因数为0.80),当选用 3芯 ×50mm铜芯电缆供电时,电压损失约为0.25%、线损约为0.36%。经测算,和原来采用低压配电方案相比较,这 4台空压机运行不到半年所节省的电费足以超过选择高压供电方案而增加的设备投资。

在GB/T 3485-1998《评价企业合理用电技术导则》中,把企业变配电所的位置应接近负荷中心,作为企业供电合理化的一项措施,把功率在 200kW以上的电动机宜采用高压电动机,作为将电能转换为机械能的合理化措施之一。实践经验证明,设计二次配电系统的主要原则之一是电源位置应尽可能靠近负荷中心,且配电线路应按照经济电流密度选择并留有一定的裕度;功率在200kVA以上的用电负荷,若供电线路距离超过 150m,宜采用高压供电。这不仅有利于降低用电成本和提高供电质量,还可以节省线路中的有色金属用量。

4 空气压缩系统的优化运行

空压机的耗电量约占船厂生产总耗电量的50%以上。由于船厂用气负荷不均衡,配气网管长、范围广,供气管道上阀门多、接头多。据调查研究结果显示,许多船厂在空压机的用电量中,10%~30%左右电量是浪费掉的,20%~30%左右的电量是可以节省的。所以,空气压缩系统的节电潜力很大。一般来说,在确保原来有效用气量不变的情况下,通过空气压缩系统的优化运行,可以降低空压机用电量的30%以上。主要措施有以下几个方面:

(1)配气网管布置的合理化。配气网管应采用环网系统,并且能实现分片区供气。在使用过程中,只开启通向用气片区的供气阀门,通向暂不用气片区的供气阀门必须关闭,绝对避免部分片区用气而全部网管都充气的现象。在船厂生产过程中有可能会遇到只有个别气动工具用气的情况,为防止大马拉小车的现象,有必要备有小容量的流动式空压机作零星供气之用。在压缩空气传输系统中,要避免出现输气管道压力损失过大和流量不够的问题,输气管直径和用气量、管道长度、流量应当匹配;要在适当的地点设置容积合理的工作压力贮气罐,以增加配气容量。

(2)杜绝泄漏。在0.7MPa压力下一个直径约2mm的小孔每小时漏气量约 16m3,一年的漏气量相当于耗电13 000kWh。由此可以估算得出许多船厂压缩空气管道上那种四处漏气、甚至是管道接头上阀门大开对空喷气的现象,每年白白地耗掉了多少电量。有少数船厂因为配气网管严重漏气,即使将空压机站的机组全部投入运行,压力也很难升上来;有些船厂的气动工具皮带已老化破损,用胶布包了又包仍不能断漏却在勉强使用。据调查,大多数船厂对使用压缩空气无计量、无考核,对泄漏无专人管理。因此,必须加强泄漏损失意识,加强对空气压缩系统的泄漏管理,是某些船厂的节电重点。

(3)避免提高空压机的排气压力。空压机的电耗与排气压力成正比,如果将空压机输出压力从0.8 MPa降低至0.7MPa,约能降低电耗5%。但由于输气系统泄漏严重、管道压力损失太大、用气负荷过于集中而出现流量高峰等原因,往往人为要求将空压机的排气压力比生产现场实际需用压力高出 0.1~0.3MPa,等于是人为造成电耗增加约5%~15%。这一问题不是孤立的,只有网管合理化并杜绝泄漏,以及尽量安排均衡用气,才能按照生产设备实际需用气压,合理设定空压机的排气压力,而不应当以提高空压机的输出压力来弥补其他方面存在的问题。

(4)应用变频调速技术。空压机的容量是按压缩空气需求量确定的。在运行中,当需求减小致使压力上升到设定值时,开始减小空压机的输出;当需求增大致使压力下降到设定值时,空压机的输出又重新增大。各种类型的空压机都有其自动减小或增大输出的控制方式,对于空压机组自动启动/停止的控制方式而言,频繁启动/停止会造成电机过热和机械损伤严重,对电网冲击也较大,一般己很少采用;对于空压机自动加/卸载控制方式而言,在卸载状态的空压机电耗约为满载电耗的 15%~70%。为此,采用变频调速技术使空压机的转速由供气压力进行控制已成为首选控制方式。船厂空压机站一般都是多机组并联供气的系统,只要将其中 1台空压机设为变频调速或采用一控多的方式即可,节电效果一般在 30%以上,投资与技改工作量都不大,约一年时间所节省的电费即能收回投资。

5 采用电耗低的先进设备

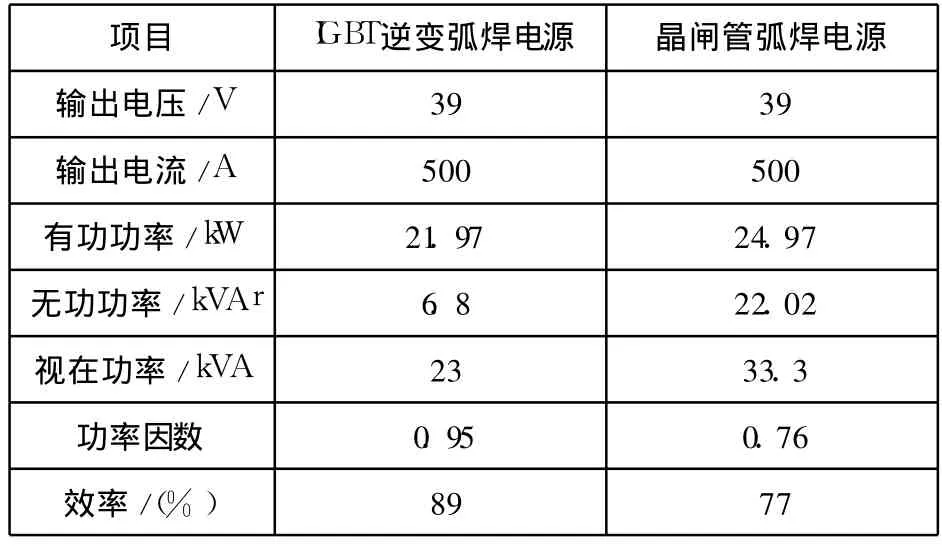

弧焊机是船厂的主要生产设备,其耗电量约占造船企业生产总耗电量的 25%左右。目前,采用IGBT作为开关器件的逆变弧焊电源是取代传统弧焊电源的最佳选择。以 500A焊接电源为例,实测IGBT逆变弧焊电源和传统弧焊电源(例如整流弧焊电源)的主要电气数据见表2。

表2 IGBT逆变弧焊电源与晶闸管弧焊电源对比

从表 2对比数据计算可知有功电量减少了3kW,若按每天工作 12h、每年工作 300d、负载率80%计算,则每台IGBT逆变弧焊电源每年可比晶闸管弧焊电源节电3kW×12h/天×300天×80%= 8 640kWh,电费均价按0.63元/kWh计算,则每台每年能节省电费0.63元/kWh×8 640kWh=5 443元,2年左右即能收回投资。而且,可使占用的电网容量减少10.3kVA,使无功负荷降低15.22kVAr,同时还能够使焊接质量大幅提高。

此外,船厂车间和露天场地大量使用的照明灯具,应选用光效高、寿命长的相应光源;起重机、风机、水泵等设备,可广泛采用软起动技术和变频调速技术;码头上的 60Hz岸电源若为发电机供电,可采用变频岸电电源取代。这些都是比较成熟的技术,一经采用,便能取得降低电耗和节约成本的效果。