柴油机试车后气门间隙增大原因及分析

2010-03-28董小平顾中秋

董小平,顾中秋

(上海柴油机股份有限公司,上海200438)

柴油机试车后气门间隙增大原因及分析

董小平,顾中秋

(上海柴油机股份有限公司,上海200438)

针对柴油机试车后进排气门间隙增大,通过试车考核和拆机分析等试验,查找具体原因,采取降低气门间隙增大发生概率的改进措施,并在批量生产中得到了验证。

柴油机气门间隙气门运动副零部件

1 前言

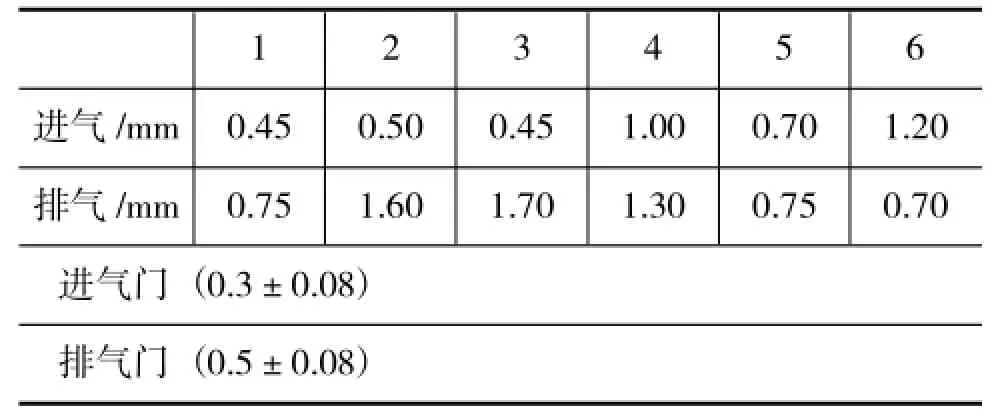

柴油机进排气门间隙在装配时一般为0.30± 0.08 mm和0.50±0.08 mm,经过试车后,柴油机气门运动副零部件基本消除了接触间隙,并经过了初期磨损,部分柴油机的气门间隙通常会增大,在1.1~1.7 mm左右。

就114系列柴油机而言,引起进排气门间隙增大,主要涉及的气门运动副零部件是凸轮轴、挺柱、挺杆、摇臂调节螺钉、摇臂衬套以及装配工艺等因素。

2 气门运动副零部件原因分析和采取的措施

为了查找造成柴油机气门间隙增大的原因,下面分别从凸轮轴、挺柱、挺杆、摇臂调节螺钉、摇臂铜衬套等方面进行分析、试验和改进。

2.1 凸轮轴

对一台SC8DK280Q3电控发动机进行1 000 h可靠性试验,拆机后发现气门间隙均有不同程度的增大,进气门间隙最大为1.2 mm,排气门间隙最大达到1.7 mm。经检查,凸轮轴第6缸进气凸轮桃尖尺寸磨损近0.40 mm,硬度为HRC55~56(要求HRC58~62),见表1。

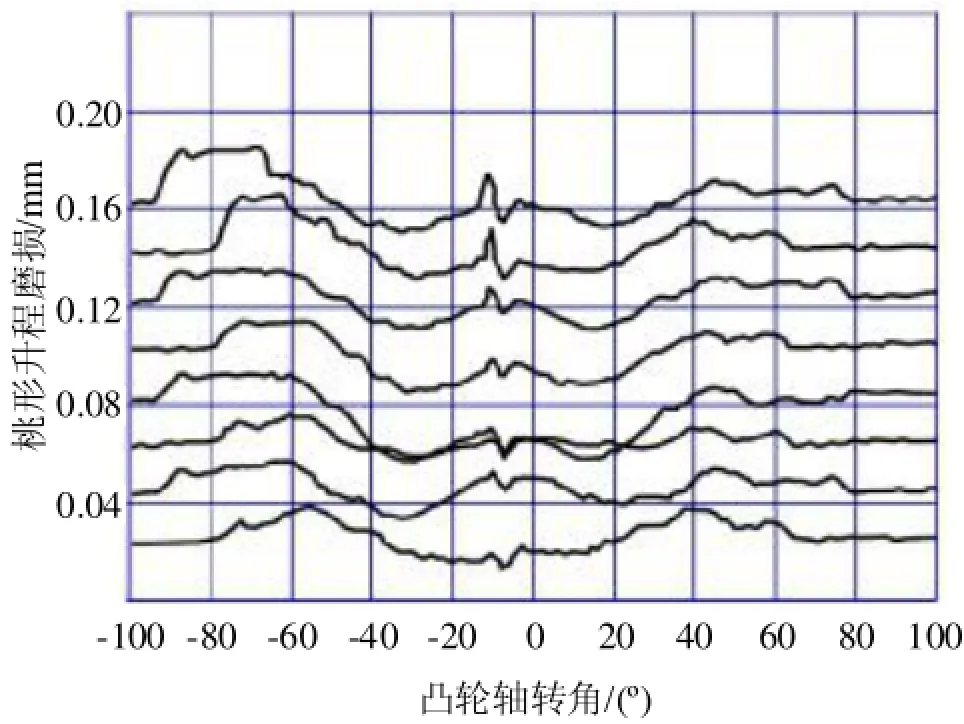

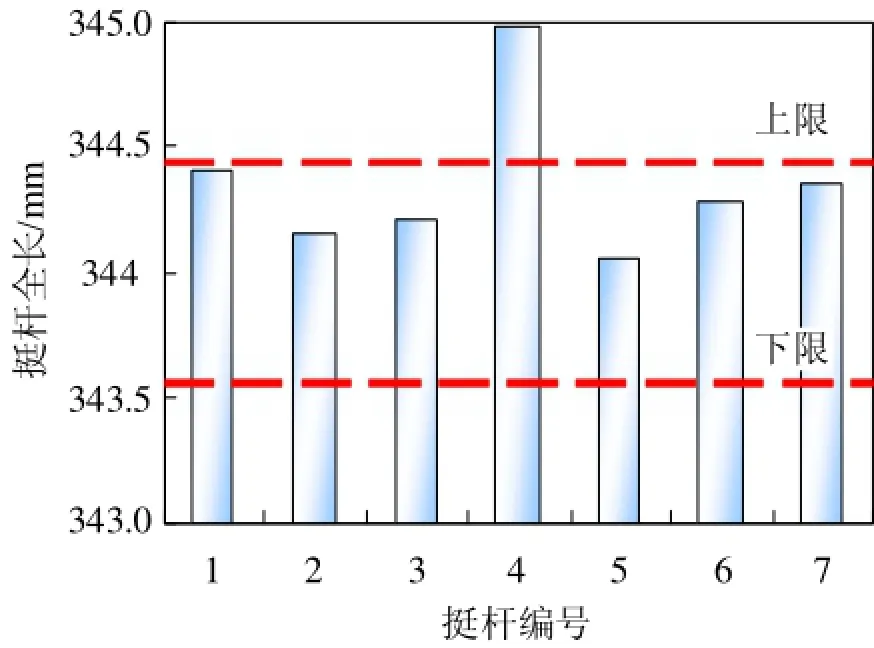

该电控发动机使用的凸轮轴材料为50Mn,较20Cr渗碳凸轮轴的硬度不易保证,20Cr渗碳凸轮轴经耐久考核,再进行了桃尖测定,从图1分析,凸轮轴各档磨损情况良好,特别是过渡圆处,均小于0.02。因此可以肯定,凸轮轴采用20Cr渗碳后对气门间隙增大已无任何影响。

表1 1000h耐久后气门间隙

2.2 挺柱

对气门间隙最大的一个挺柱磨损情况进行了测量,测得底部凹球面内径为SR4.68(规范对该挺柱进行了解剖测量:并对最低点距离进行了测量,测得最低点距离为7.59(规范,整体硬度在HRC44~46,符合规范(≥HRC43)。

由此可以判断,由挺柱磨损造成气门间隙增大的可能性较小。

图1 凸轮轴桃形升程磨损曲线

图2 挺柱球窝剖面

2.3 挺杆

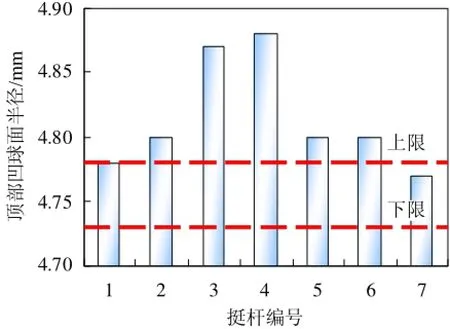

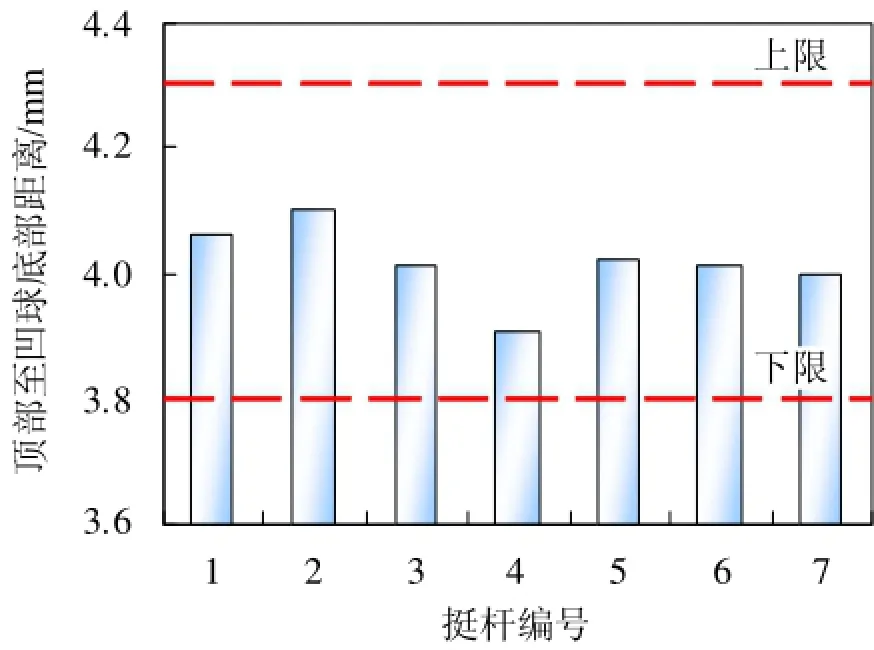

我们对有疑问的挺杆进行了测量分析,发现虽然凹球面半径有不同程度的变大,但其和挺杆全长尺寸有互补的现象,试车后挺杆球窝稍有磨损,由挺杆磨损而引起气门间隙明显变大的可能性较小。图3~图5为有疑问挺杆的测量结果,在装配前和试车后,分别用放大图投影仪检查挺杆球窝,试车后略有磨损。

图3 挺杆顶部凹球半径测量结果

2.4 摇臂调节螺钉

一台D6114ZG14B的8 h审核柴油机,功率达不到试车技术要求,气门间隙增大,拆机发现,第6缸排气门锁紧螺母与摇臂座装配划线已经变动,在把划线复位后测量气门间隙为1.0mm,参见图6。

图4 挺杆顶部至凹球底部距离测量结果

图5 挺杆全长测量结果

图6 摇臂调节锁紧螺母试车前后差异

在生产现场发现,调节锁紧螺母拧紧后若呈线接触,则发动机试车后容易出现松动。2009年6月就曾经发现过有一台柴油机的进气门间隙达到3 mm,可能属于这种情况。

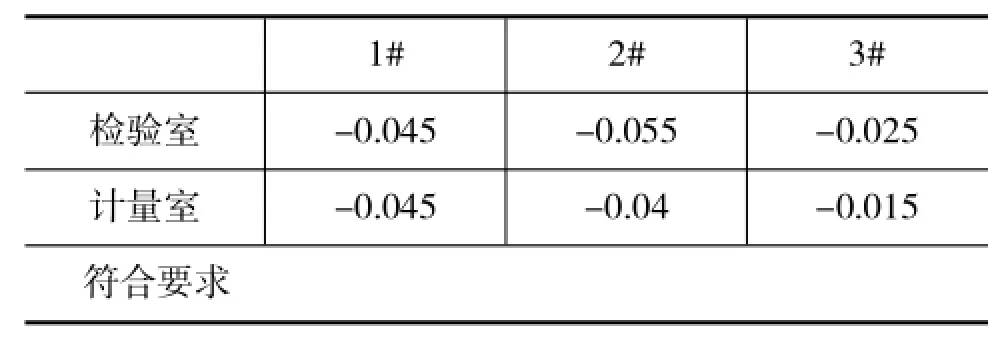

一台经过95 h试验的柴油机,出现了气门间隙增大,对3件摇臂调节螺钉球头最大直径分别送检验室和计量室进行检测,检测结果如表2所示。

表2 摇臂调节螺钉球头最大直径测量

随着凸轮轴的运动,摇臂(调节螺钉)和挺杆处于摆动状态,摇臂调节螺钉球头与挺杆球窝的贴合,最初在球头上部约1/3处,但随着试车时间的增加,摇臂螺钉球头接触线很快就到达最大外径处。由图7中箭头所指处可见,这个与挺杆贴合的摇臂调节螺栓的接触面接近于螺栓的最大外径处,如果稍加磨损就会造成很大的气门间隙。

图7 摇臂调节螺钉球头与挺杆球窝的接触线

2.5 摇臂铜衬套

对一台经过95 h试验的D6114ZG2B柴油机进行拆机检查,发现第2缸排气和第6缸进气摇臂衬套内孔直径磨损近0.40 mm,且已形成台阶,衬套磨损严重,参见图8。经计算,当衬套磨损达到0.50 mm时,气门间隙则相应增加0.8~1.0 mm。由此可知,试车后气门间隙增大和摇臂总成铜衬套磨损有关。

在2008年,采用氮化全钢摇臂进行试验,得到了满意的结果,并用于产品之上,消除了摇臂衬套磨损对气门间隙增大的影响。

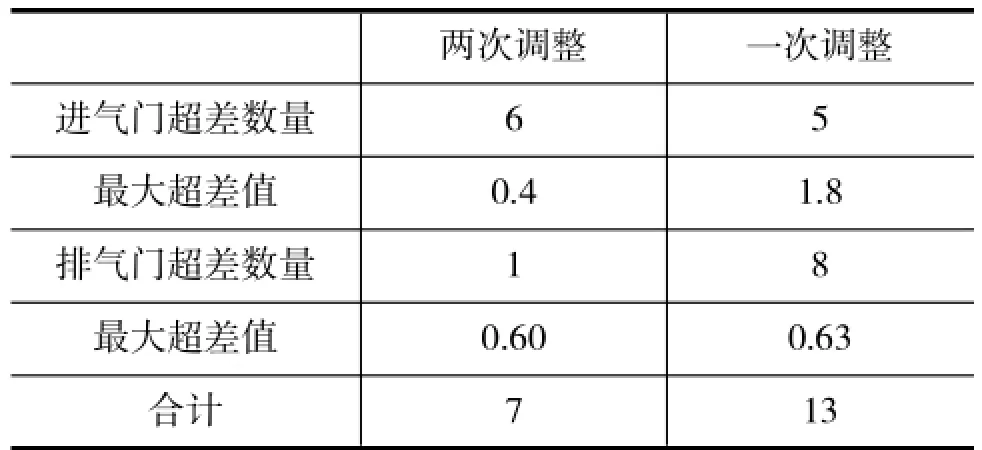

2.6 装配工艺方式

通过二次调整气门间隙的办法来减少用户气门间隙变大的可能。抽取40台柴油机,分别进行一次调整和二次调整气门间隙的对比试验,各用20台柴油机,检查结果参见表3。可以看出二次气门间隙调整是有一定效果的,但仍然存在问题,没有从根本上解决。

图8 摇臂衬套磨损情况

表3 进排气门间隙超差统计

3 气门间隙攻关后续工作

通过已实施的“采用氮化全钢摇臂”、“采用粉末冶金座圈减少磨损量”、“装配气门间隙调整2次”、“试车培训判断排除”等质量改进措施,产生的效果是明显的,但仍然存在少量柴油机气门间隙超差的现象。

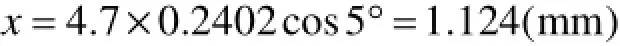

从上述实验可以看出,目前摇臂调节螺钉球头磨损是少量柴油机仍然存在气门间隙超差的主要原因。通过计算,假设调节螺钉的球头从体积的1/3处磨损到体积的1/2处时,根据积分公式,可以计算得到高度方向从原来的0.2402R处磨损到球心处,以球头直径9.4 mm,半径为4.7 mm,推杆倾斜角度5°,则垂直方向的变化量为

另一方面,加强对试车工的培训,让试车工了解气门间隙超差时的发动机工作状态,并能够判断此类故障,避免不合格产品流入市场。

The Reason of Valve Lash Increase after Engine Test and Analysis

Dong Xiaoping,Gu Zhongqiu

(Shanghai Diesel Engine Co., Ltd., Shanghai 200438, China)

To find out the specific reason of valve lash increase after engine test,the engine was disassembled and measured. Countermeasures were introduced to reduce the possibility of valve lash increase. The measures have been verified though scale production.

diesel engine, valve lash, valve mechanism

10.3969/j.issn.1671-0614.2010.02.009

来稿日期:2009-07-08

董小平(1963-),男,工程师,主要研究方向为柴油机装试工艺。