曲轴粗加工制造技术发展的一点启示

2010-03-28朱正德

朱正德

(大众动力总成(上海)有限公司,上海201807)

曲轴粗加工制造技术发展的一点启示

朱正德

(大众动力总成(上海)有限公司,上海201807)

首先借助实例就曲轴粗加工工艺的变迁、发展做了简单介绍,并依据一项业内调查,着重对其中定心技术的演变轨迹作了较深入的分析。通过对质量定心和几何定心工艺两种不同方式进行较全面的技术经济分析,指出了几何定心渐成主流这一发展趋势的必然性,也为企业提供了对二者的客观评价。

曲轴粗加工工艺制造技术

1 前言

作为内燃机传递动力主要零件之一的曲轴,其制造技术的变迁,很大程度上也是现代先进制造技术发展历程的一种体现。但另一方面,纵观国内外不同年代建成的曲轴生产线,通过透视那些有一定知名度的大中型企业规划时所作的工艺选择,往往又能折射出一种倾向、一种趋势,从而获得有益的启示。

2 曲轴粗加工制造技术的演变、发展

曲轴粗加工工序主要包括:在完成了工件毛坯铣两端面和钻中心孔后,对主轴颈和连杆轴颈、以及法兰和轴头实施加工,有时还需按某些产品的要求,对平衡块的侧面进行加工。

在20世纪七八十年代,曲轴粗加工采用的方式经历了由多刀车床车削的传统工艺逐渐过渡到以采用CNC车削、CNC外铣加工为主的工艺模式,使工件的加工精度、适应多品种生产的柔性和质量的稳定性都有了明显的改善。而20世纪90年代前后开发出的曲轴车拉、车-车拉工艺,更以所具有的加工精度高、工作效率高等一系列优点,证明了特别适合于那些平衡块侧面不需要加工且轴颈有沉割槽(包括轴向沉割槽)的曲轴。由于经这样加工后的工件可以直接进行精磨,从而又省去了精加工阶段的粗磨工序。进入20世纪90年代中期,又开发出了CNC高速外铣,它对平衡块侧面需要加工的曲轴,较之CNC车削、CNC内铣、车-车拉等工艺,具有更高的生产效率。而随着21世纪的到来,复合加工这一新的制造理念已开始进入曲轴的生产过程。一些不久前开发出来的复合机床具有工序集成功能,即将多种加工的要求集成于一身的功能。如有一种卧式车铣复合加工中心,就能在工件进入热处理之前“一次装夹,完全加工”,完成所有的曲轴粗加工工序。

由以上演变可以看出,曲轴的加工工艺正向着高速、高效、复合化方向发展。目前较为流行的粗加工工艺是主轴颈采用车-车拉工艺和高速外铣,连杆轴颈采用高速随动外铣,全部采用干式切削。

图1和图2是两个很能说明问题的典型案例。图1是一条建成于上世纪80年代后期的曲轴生产线工艺流程中的粗加工部分。从图中可见,最终完成主轴颈和连杆轴颈粗加工的是CNC数控车床。但鉴于当时机床的性能水平,为了达到必要的制造精度,之前还需要利用被企业称为“旋风铣”的外铣方式先对工件毛坯的轴颈外圆进行一道加工。图2是一条建成于不久前(2005年左右)的曲轴生产线的三道主要粗加工工序,从中可以看出,通过采用高效的车-车拉和CNC高速外铣这两道工艺,不仅提高了加工精度和工作效率,而且更提升了制造过程的工序集成度,只要对比图2与图1的工艺流程图即一目了然。

图1 早期曲轴粗加工工艺流程示意

图2 近期曲轴粗加工工艺流程示意

但在以上叙述的曲轴粗加工工艺的演变过程中,还有一道很值得引起注意的工序,那就是作为之后各道工序基础的中心孔加工技术,即“定心”工艺,本文将就此展开较深入的探讨。

3 曲轴定心模式的沿革与工艺选用反映的趋势

曲轴定心工序采用的方法有2种:几何定心和质量定心,前者以工件两端主轴承颈外圆为径向基准,以中间主轴承止推面为轴向基准,形成的两端中心孔位于曲轴的几何轴线上;后者是先通过两端的浮动支承,对曲轴进行动平衡,再按此找出的质量轴线继而加工出中心孔。几何定心作为一种传统的工艺方法,普遍用于各种轴类零件的加工,是之后各道工序运行的基础。但鉴于曲轴是一种典型的不对称、不规则零件,且形状复杂,在毛坯精度不太高的情况下,必然会产生按几何定心法形成的几何轴线偏离质量轴线的问题。由此会带来曲轴在进入(终)动平衡工序之前的不平衡量可能过大,终平衡中工件去重过多,甚至会出现无法达到动平衡要求的问题。

正是在这样的背景下,诞生了借助高效专用设备的质量定心工艺,并从上世纪50年代起在欧美各大主流汽车发动机厂得到了日益广泛的应用。20多年前,国内最早建立、技术水平堪比当时国外水平的现代企业中,如东风康明斯、北京吉普、上海大众等,在曲轴生产线上均采用了质量定心方式。多年来已有一些业界的专业人士就这一主题发表了较为深刻的见解。当然,随着科技的发展,情况也在不断地发生着演变,很大程度上体现出了一种进步。

上世纪90年代中期,一位业内的资深人士结合当时的情况,曾对这一问题表达了如下的观点[1]:(1)采用质量定心工艺比几何定心工艺能使曲轴在进入最后动平衡之前的不平衡量要减少几倍。这样就使曲轴在动平衡时去重工作量减小,同时还提高了动平衡的合格率。(2)采用质量定心工艺比几何定心工艺明显改善了曲轴内部质量补偿。所以建议曲轴定心应采用质量定心工艺。

此外,对于“(调整)钻中心孔”+“动平衡”致使中心孔位置向“质量定心”趋近的方法,这位资深人士认为该方法还是略逊于质量定心工艺。

前几年,另一位业界专业人士根据近十年来的情况,对“曲轴质量中心孔和几何中心孔的选用原则”发表了这样的看法[2]:(1)若毛坯质量好,加工余量小且加工余量分布均匀,这时曲轴的质量中心孔与几何中心孔基本重合,则不必花费较高的经费购置质量定心设备,而直接钻几何中心孔。(2)若毛坯质量较差,加工余量大且加工余量分布不均匀,则应优先选用质量中心孔法。因初始不平衡量较大,如果钻几何中心孔,质量分布不均匀,转动惯量较大,可能会损坏后续加工设备的精度。再者,采用几何中心孔法,在进行动平衡时,初始不平衡量可能超出平衡机要求而无法进行平衡。在这种情况下应优先选用质量定心法。

而近期,在笔者与一些主流汽车发动机厂工艺规划人员的交流中,则进一步形成了如下共识:(1)几何定心和质量定心两种工艺在国内都有应用,到底该如何选择,先要看曲轴毛坯的质量水平:如果毛坯好,可以用几何定心;如果毛坯不太好,才可能考虑质量定心方案。(2)采用质量中心孔法牵涉到质量定心设备,会增加大量设备投资,如果曲轴毛坯质量均衡性尚可,一般采取几何中心孔就可以保证曲轴不平衡量在合适的范围内,故厂家不会去考虑选用这种工艺。

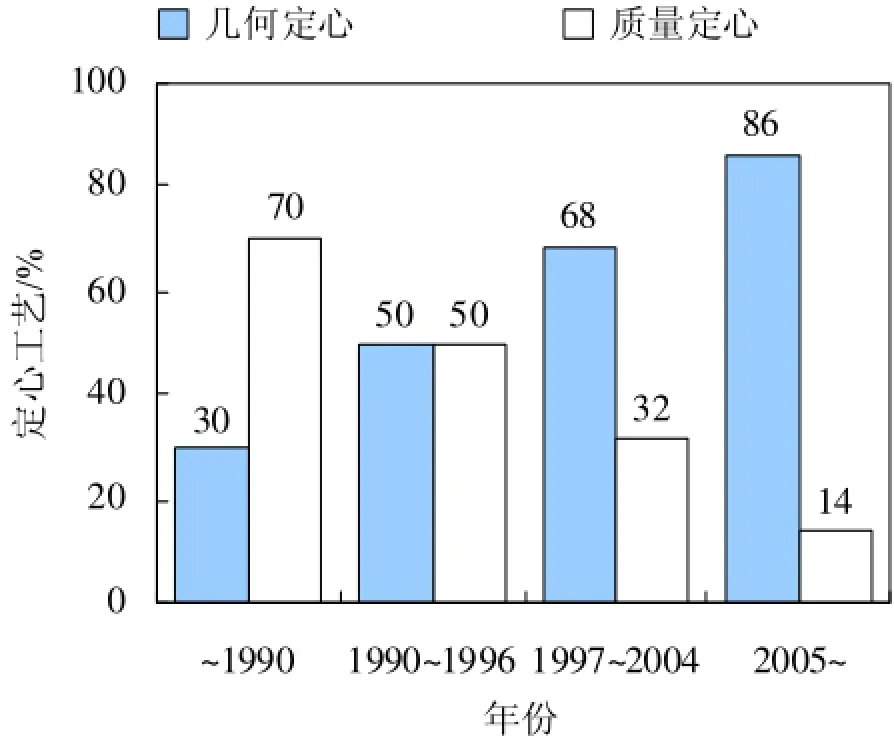

事实上,这些年来随着毛坯制造水平的提高,几何定心工艺已在内燃机(尤其是汽车发动机)厂中得到了越来越广泛的应用,采用几何定心工艺必然成为发展趋势。近期,笔者对国内30多家主要汽车发动机厂和柴油机厂的60余条曲轴生产线进行了调查,期间还与相关工艺规划人员进行了有针对性的探讨。事实表明,无论是新线筹建还是老线更新、改造,在制订曲轴定心工序时,优先选用几何定心方式已成为一种趋势,图3以图形方式直观地表示了这一变化趋势。

图3 曲轴定心工艺选用比率反映的趋势

另外还需注意,20多年来国内经济的快速发展致使生产能力不断增大,表现为在相等时段内新建生产线数量的不断上升。就以这次调研所采集的样本为例,从图4可以明确地看出这种增长的势头。

4 两种定心方式的技术经济分析

4.1 毛坯质量有了明显改善

图4 不同时期新建生产线所占比例

曲轴毛坯主要有铸铁和锻钢两类,汽油机采用铸铁毛坯的占极大多数,柴油机则大多采用锻钢。目前曲轴铸铁毛坯国产化的程度已很高,国产毛坯质量至少在基本满足曲轴动平衡这一点上,经历了较长时间的实践检验。上海通用汽车有限公司提供了最有代表性的例子:自1997年至2005年,在上海建成的三条2.0L~3.0L排量发动机的曲轴生产线,以及这前后在山东建成的三条1.6L~1.8L排量发动机的曲轴生产线,全部都采用几何定心工艺,而这些产品中曲轴的不平衡量允值均为10 g·cm。一般情况下,轿车发动机曲轴的这项指标大约在10~30 g·cm范围内,故通用汽车公司执行的标准是比较高的。而其毛坯的供货商为上海圣德曼汽车铸造有限公司,这只是一家很普通的合资企业,前身是一个地方国企。但随着经验的积累和制造质量的不断改进,事实上已适应并达到了比美国通用汽车公司还要高的技术要求。仅这个实例就充分说明了采用几何定心的可行性。

下面通过几何定心和质量定心两种工艺的运行概况,进一步对两种工艺模式作技术经济分析。

4.2 几何定心工艺的运行概况

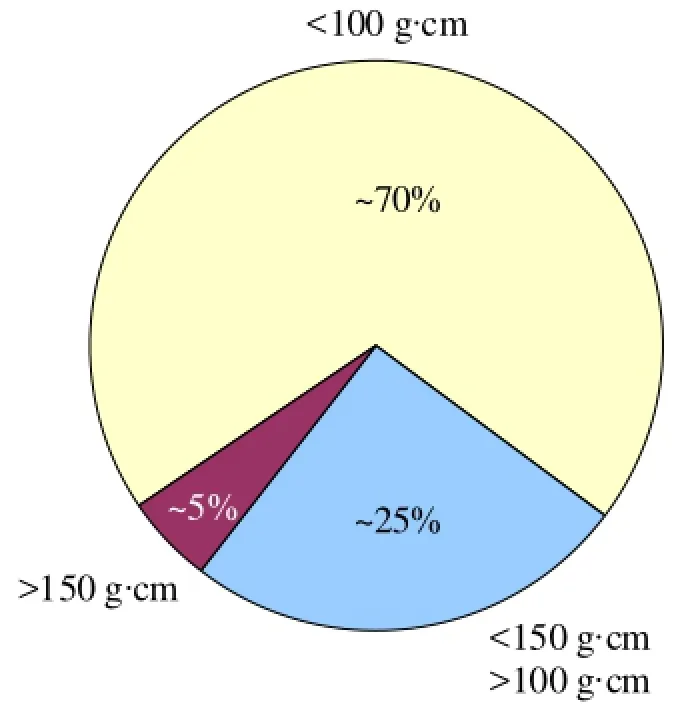

从图2所示的曲轴粗加工工艺流程可知,钻几何中心孔和铣工件两端面是在第一道工序中同时完成的,曲轴的粗加工阶段经第二道工序的车-车-拉和第三道工序的高速外铣基本完成。通过生产线旁的一台人工动平衡机(即钻孔、去重操作需在另一台专用钻床上人工进行),利用不同批次的毛坯,对粗加工后的半成品进行测试,并分析测得结果。试验用毛坯依然是上海圣德曼的,产品是1.6L的发动机曲轴,不平衡量是25 g·cm,图5是实测所得不平衡量的分布概况。从图中可见,<100 g·cm的半成品占了大部分,而这一点对之后的终平衡有很大的影响。

图5 粗加工后工件的不平衡量分布

终平衡一般都在自动化设备中进行,也就是在第一步自动测出工件的初始不平衡量后,根据设定的次数,通过钻孔去重使曲轴的不平衡量小于允许值。多数企业将设置的次数定为2,也就是若经过第2次去重后仍大于设定值,这根工件将被剔出。图6是终平衡结果的分布示意,由此可见,经一次去重就合格的占大多数,真正因为无法修正而被排出的仅占3~5%,这些工件将被送至图2中的人工动平衡机进行处理。

图6 终平衡的结果分布

以上试验结果虽然只是出自某一企业的特定案例,但也有相当的代表性。根据2008年投产的神龙汽车公司的一条1.6L发动机曲轴生产线提供的情况,经终平衡后直接合格的工件比例约为96%,该线选用的工艺也是几何定心。

4.3 质量定心与几何定心的运行实践及比较

为便于叙述,把曲轴毛坯钻中心孔后的不平衡量称为“原始不平衡量0”,经粗加工之后的不平衡量称为“初始不平衡量1”,进入终平衡前的状态称为“初始不平衡量2”。图7是分别执行几何定心和质量定心工艺时的各个阶段工件的不平衡量与加工进程之间关系的简单示意图。图中位置“0”指示的是原始不平衡量0,而位置和为结束粗加工阶段后的初始不平衡量1和完成终平衡、最后达到允许值时的,该图清晰地表明了当采用两种不同工艺方法时各阶段不平衡量的差别。事实上二者间的最大差值只是发生在刚钻完中心孔时,在粗加工期间,工件的不平衡量会呈动态变化,按几何中心加工的会减少,而按质量中心加工的则变大,这是一个普遍规律。

图7 粗加工后工件的不平衡量分布

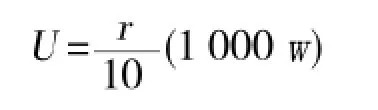

正因为如此,即使在采用质量定心时,为确保动平衡效果,在面对下面这样一些情况时:(1)毛坯质量较差或不太稳定;(2)毛坯材料不是铸铁而是锻钢;(3)曲轴所配的发动机排量较大,为1.8L或以上;(4)其他。生产部门往往还会采取一些预检、预调措施。最常用的做法是每班一次或二次(一般在早晨或午后刚上班时)从粗加工完毕后的工件中连续抽取3~5根曲轴,置于生产线旁的人工动平衡机进行测试,若初始不平衡量超过100 g·cm,就需对定心机床的钻中心孔动力头进行微调。若用表示不平衡量,以表示工件的重量,则微调量可以通过下式得到:

当工件质量为20 kg时,临界状态下的调整量为0.05 mm。鉴于不平衡量为一矢量,在设备上指示出值的同时还会给出一个角度,分别取与该角度余弦、正弦的乘积,即可获得确切的动力头沿水平、垂直方向的调整量、,从而完成了预调操作[3]。注意,上述临界值100 g·cm只是针对某型发动机曲轴加工而内部设定的,其不平衡量允值为25 g· cm,不同情况下应根据经验自定。

在经过了以上的预检、预调步骤后,可确保终平衡时的一次合格率超过90%,二次不合格率基本就降为零。

上述这种反馈补偿性质的调整操作,其实一样适用于几何定心过程。一般来说,当生产线的运行水平达到上一节中图4、图5的状态时,并不会实施这一操作。而对于小排量(1.6L及以下)发动机曲轴的铸铁毛坯来讲,偶然出现终平衡不合格率过高时,就会采取类似上面的针对性措施,即抽取、检测若干根粗加工后工件的初始不平衡量1,据此来调整第一道工序机床打中心孔的动力头位置。当然,必须注意的一点是实施这项操作前后的毛坯是同一批次的,否则就失去了意义。

4 小结

对于前面的表述、分析做一个归纳,有以下几点可供参考:

(1)从技术角度进行比较,相比几何定心工艺,执行质量定心的最大优点是其工艺特点保证了进入“终平衡”前的初始不平衡量U2较小,从而减少了去重量,缩短了终平衡时间,提高了一次合格率。由于过度的修正(去重)会恶化发动机内部的质量补偿,影响其功能,因此这样通过采取“减少去重量”的措施,会产生很好的效果。

(2)一方面,同样是由工艺特征决定,在进入粗加工工序后,按几何定心方式又显现了加工余量比较均匀的优点,而采用质量定心有时候就会遇到这方面的问题,且受毛坯质量的影响较大。

(3)表明,无论执行哪一种曲轴定心工艺,毛坯质量带来的影响都是很大的。前面曾介绍过的通过抽检、分析样本,对打孔动力头位置进行微调的补偿措施,其实就是弥补毛坯的系统性缺陷的一种方式。不过,这里提到的毛坯必须是同一批次的。

(4)若从经济性考虑,采用质量定心工艺由于占用设备多,而专用质量定心设备的价格又极其昂贵,因此完全无法与几何定心工艺抗衡。后者的工艺集中度高,从图2可见,铣两端面和打中心孔是在一台机床上完成的,不但占据空间少,而且投资更是省了很多。

综合以上这一切,对近10年来在曲轴加工过程中,无论国内还是国外,几何定心工艺逐渐成为主流就可以理解了。不可否认,质量定心工艺的优越性决定了它仍将占有相当的份额,除了沿用多年前建成的老线外,还有不少近年来建成的新线。但调研也表明,其中主要是排量较大的汽油机或多缸柴油机,且往往用的是铸钢毛坯,另一个要素是企业在规划中列入了这笔投资的可能性。

1顾永生主编.现代轿车先进制造工艺[M].上海:上海交通大学出版社,1998.

2李海国.曲轴制造技术演变及敏捷柔性生产线方案初探[J].汽车制造业,2006(10).

3朱正德.曲轴动平衡机的能力验证[J].汽车技术,2007(11).

Enlightenment from the Development of Crankshaft Rough Machining Technique

Zhu Zhengde

(Volkswagen Powertrain(Shanghai)Co.,Ltd.,Shanghai 201807,China)

Development of crankshaft rough machining technique is introduced by a practical case and a depth analysis on the evolution of centering technique is focused based on an investigation in the car engine industry.An overall technical and economic analysis of mass centering and geometrical centering shows that later one has inevitably become main method.Such analysis also provides a tool for enterprises to objectively evaluate two different centering techniques.

crankshaft,rough machining process,manufacturing technology

10.3969/j.issn.1671-0614.2010.02.001

来稿日期:2010-02-01

朱正德(1945-),男,教授级高级工程师,主要研究方向为计量与检测。