2009年版曲轴和连杆国家标准解读

2010-03-28张晓宇王开远

张晓宇,王开远

(辽宁五一八内燃机配件有限公司,丹东118009)

2009年版曲轴和连杆国家标准解读

张晓宇,王开远

(辽宁五一八内燃机配件有限公司,丹东118009)

分析了新发布的GB/T23339-2009《内燃机曲轴技术条件》国家标准分别与原JB/T6727-2000《内燃机曲轴技术条件》和现行的QC/T481-2005《汽车发动机曲轴技术条件》的主要差异,指出了GB/T23340-2009《内燃机连杆技术条件》国家标准与原JB/T 6727-2000《内燃机曲轴技术条件》和原JB/T6721-1993《内燃机连杆技术条件》的主要不同点,并就曲轴标准存在的问题等提出了个人看法,供有关人员贯标时参考。

国家标准内燃机曲轴连杆

1 前言

内燃机曲轴和连杆是内燃机上的主要运动件。2009年我国首次将内燃机曲轴和连杆标准由机械行业标准提升为国家标准,标准编号与名称分别为GB/T 23339-2009《内燃机曲轴技术条件》和GB/T 23340-2009《内燃机连杆技术条件》。该两项国家标准于2009年3月19日由国家标准化委员会同时发布,于2009年11月1日正式实施。实施后原相应的机械行业标准JB/T 6727-2000《内燃机曲轴技术条件》及JB/T 6721-1993《内燃机连杆技术条件》废止。

2 GB/T 23339-2009曲轴标准

2.1 曲轴产品标准的演变和新国标概述

内燃机曲轴产品标准于1964年首次以农机方面的部颁标准形式发布,标准号为NJ24,后于1974年和1986年进行了两次修订。1988年我国《标准化法》颁布后,所有机械行业方面的标准除国家标准外,统称为机械行业标准。因此,本标准于1993年修订后改为推荐性机械行业标准,标准号为JB/T6727,并于2000年进行了第一次修订后一直使用至今。

最新的曲轴国家标准(以下简称“新国标”)GB/T 23339-2009由中国机械工业联合会提出,由全国内燃机标准化技术委员会归口,规定了内燃机曲轴的技术要求、检验方法、检验规则及标志、包装、运输和贮存,适用于气缸直径不大于200 mm的往复式内燃机曲轴。

2.2 与原标准JB/T 6727-2000的对比

2.2.1 钢曲轴锻件

与2000版的原机械行业标准相比,对于钢曲轴锻件,新标准主要有以下几点变化:

(1)增加了采用非调质钢的规定。新标准明确规定,推荐采用GB/T 15712中规定的F40MnV非调质钢或其它类似用途的非调质钢牌号,这对推进非调质钢这种当今节能、高效、环保的绿色钢材在内燃机曲轴上的应用将起到很大的作用。非调质钢是在中碳锰钢的基础上加入钒、钛、铌微合金化元素,使其在加热过程中溶于奥氏体中,因奥氏体中的钒、钛、铌的固溶度随着冷却而减小,微合金元素钒、钛、铌将以细小的碳化物和氮化物形式在先析出的铁素体和珠光体中析出。这些析出物与母相保持共格关系,使钢强化。这类钢在热轧状态、锻造状态或正火状态的力学性能接近或达到一般调质状态的力学性能水平。因此,采用非调质钢的机械零件可以省去调质处理工序,既缩短生产周期,又节省能源,一般可降低能耗和制造成本25%~38%。目前,热锻用非调质钢锻件越来越多,比如非调质钢曲轴、连杆、凸轮轴等内燃机零部件代替调质钢,已在汽车等行业得到应用。现行的非调质钢国家标准为GB/T 15712-2008。

(2)鉴于检验非金属夹杂物的国家标准GB/T 10561标准已修订为2005年版本,曲轴新标准将原来规定用JK评级图评定各类非金属夹杂物的等级,修改为用GB/T 10561-2005标准评定夹杂物等级。各类夹杂物的等级规定没有变,仍然是A、B类夹杂物不大于2.5级,C、D类夹杂物不大于1级。但曲轴新标准取消了各类夹杂物总和不大于5级这一规定。

(3)调整了锻造比的规定。原机械行业标准将曲轴锻件的锻造比统一规定为不小于7,而且没有提及钢锭的锻造比。曲轴新国标按曲轴不同部位,分别规定了不同的锻造比。曲轴新国标规定,曲轴法兰部分的锻造比应不小于1.5,其余部分应不小于2。并增加了对钢锭锻造比的规定(不小于7)。

(4)增加了对锻件锻后冷却和热处理的规定。新国标规定曲轴锻件应进行调质处理或正火处理,但只允许重复一次,回火次数不限。采用非调质钢的曲轴锻件可以采用正火或控制冷却处理。

(5)提高了硬度的上限值。正火处理曲轴的硬度由163~241 HBW修改为163~277 HBW,调质处理曲轴的硬度由原来的207~302 HBW调整为207~320 HBW。此外,增加了非调质钢曲轴的硬度规定:非调质钢曲轴锻件空冷后,图样规定位置的硬度应在207~277 HBW范围内。

此外,值得说明的是,硬度的表示符号由原来的“HBS”修改为“HBW”。符号“HBS”表示用淬火钢球作压头所测出的布氏硬度,而符号“HBW”则表示用硬质合金球作压头所测出的布氏硬度。由于现行的GB/T 231-2002金属布氏硬度试验方法已经取消了使用淬火钢球测量布氏硬度的方法,因此GB/T 23339-2009曲轴标准(包括连杆国家标准)一律用符号“HBW”表示布氏硬度。

(6)锻件直线度方面的规定没有变化,只是在原来的基础上,增加了对每1 000 mm曲轴长度上直线度大于φ5.0 mm的曲轴锻件须进行热校直的规定。

(7)在金相组织方面,将晶粒度级别由原来的4~10级修改为不低于4级,即取消了晶粒度级别的上限规定。另一个变化是增加了对非调质钢曲轴金相组织的规定,要求非调质钢曲轴的晶粒度级别不低于4级,金相组织应为珠光体+铁素体,不允许有魏氏组织。

2.2.2 铸铁曲轴铸件

曲轴新国标对球墨铸铁曲轴的材料、硬度、金相组织等方面的规定没有变化,只是增加了两项规定:一是增加了允许球墨铸铁曲轴铸件进行正火处理和等温淬火处理的规定;二是增加了球墨铸铁曲轴铸件直线度的规定。曲轴新标准规定,曲轴铸件各主轴颈公共轴线的直线度,每1 000 mm曲轴长度不大于φ4.0 mm,当每1 000 mm曲轴长度大于φ5.0 mm时应进行热校直。

2.2.3 曲轴表面处理

(1)增加了推荐锻钢曲轴采用圆角淬火、球墨铸铁曲轴采用氮化处理或圆角滚压等强化处理工艺,以提高曲轴的疲劳强度。这项规定与2005年修订发布的QC/T 481《汽车发动机曲轴技术条件》的规定相一致。目前有部分锻钢曲轴仍采用氮化处理,但这不提倡。

(2)曲轴淬硬层深度的规定有所降低。锻钢曲轴表面淬火回火后的淬硬层深度由原来的2.0~4.5mm修改为1.0~4.5 mm;球墨铸铁曲轴表面淬火回火后的淬硬层深度由原来的1.5~4.5 mm修改为1.0~4.5 mm。即曲轴新标准统一了锻钢曲轴和球墨铸铁曲轴在淬硬层深度上的要求。

(3)新国标将球墨铸铁曲轴表面感应淬火后的回火由原来要求必须进行回火,修改为允许表面淬火后进行回火。也就是说,按新标准规定,球墨铸铁曲轴表面感应淬火后既可以进行回火,也可以不进行回火。

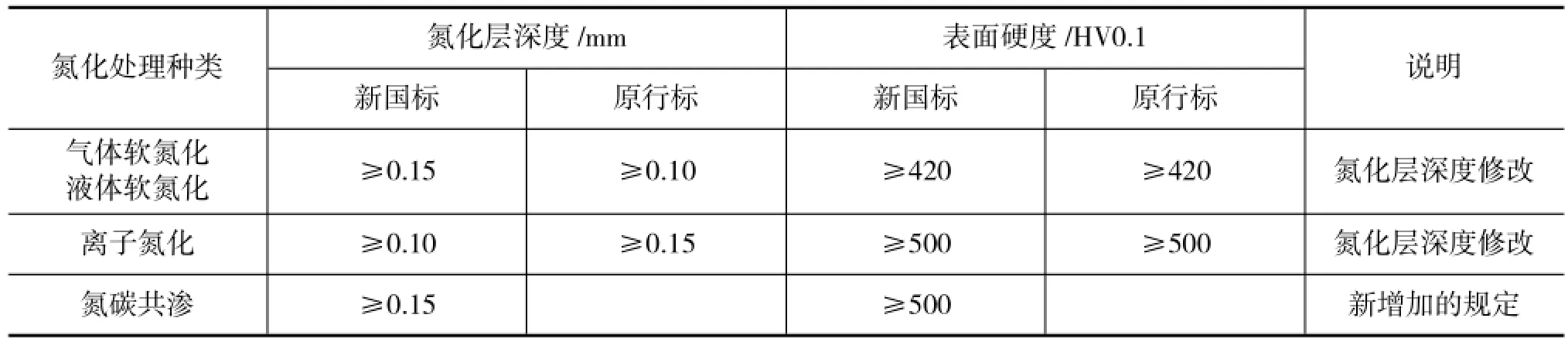

(4)修改了氮化层深度规定,并增加了氮碳共渗处理的氮化层深度和硬度要求。修改前后对比见表1。

表1 氮化层深度和硬度修改前后对比

(5)增加了表面油孔处的要求。要求轴颈表面油孔处的淬硬层和软点(未淬硬处)的分布和大小按图样规定。淬火后,油孔处不得有裂纹。

(6)补充了表面质量要求。补充的内容包括:主轴颈和连杆轴颈与曲柄连接的过渡圆角处应圆滑过渡,连接处不应有明显接痕;精加工的磨削表面不许有磨削烧伤;曲轴的硬化层表面不允许有压痕。

2.3 检验方法

(1)修改了表面淬火曲轴淬硬层硬度、深度及宽度的取样位置。以前规定淬硬层硬度、深度及宽度均在主轴颈和连杆颈离两端曲柄臂4 mm处径向切取轴颈。现在取消了这一具体规定,只要求在曲轴本体上取样即可。

(2)修改了曲轴淬硬层深度的检验方法。以前规定可以采用腐蚀法、金相法和硬度法三种方法测定曲轴淬硬层深度。现在只允许采用金相法和硬度法。当这两种方法的检验结果出现矛盾时,以硬度法为准。但新国标对金相法和硬度法做了全新的描述,比原来的规定更具体详细。

(3)修改了淬硬层宽度检验方法的规定。新国标规定硬度法和金相法。而以前则是规定硬度法和腐蚀法。也就是说,新国标将原来的腐蚀法调整为金相法。金相法中明确规定了测量硬化层宽度的范围。该范围应该是从表面100%马氏体测至50%马氏体+50%屈氏体为止。

(4)修改了氮化曲轴氮化层深度检验方法的规定。原机械行业标准除了按GB/T11354《钢铁零件渗氮层深度测定和金相组织检验》所规定的硬度法、金相法以外,还规定了一种腐蚀法。曲轴新国标取消了腐蚀法,并明确规定球墨铸铁曲轴只能采用金相法检验渗氮层深度。这是旧标准所没有的。换句话说,按新国标规定,锻钢曲轴可以采用硬度法或金相法检测渗氮层深度,但球墨铸铁曲轴必须采用金相法检测渗氮层深度。这一规定应引起注意。

(5)在表面粗糙度测量方法的规定方面,增加了“以表面粗糙度仪测量为准”这一规定。因此,应尽可能采用表面粗糙度仪测量主轴颈和连杆轴颈的表面粗糙度。

(6)取消了要求制造厂对曲轴进行周期抽检的规定。因为曲轴定期抽检是曲轴制造厂内部的质量控制活动,本标准对此做出规定显然是不适宜的。

2.4 与QC/T 481-2005标准的对比

在内燃机曲轴国家标准出台以前,曲轴行业标准除了上述的JB/T 6727机械行业标准外,还有一项专门针对汽车发动机曲轴技术条件的汽车行业标准。该汽车行业标准的现行版本为QC/T 481-2005《汽车发动机曲轴技术条件》。新发布的曲轴国家标准与QC/T 481-2005的主要差异如下。

2.4.1 曲轴材料

对于曲轴材料,由于所涉及的应用范围不同,新标准中规定,额定转速低于1 500 r/min的球墨铸铁曲轴允许采用不低于QT 600-3的牌号制造,而汽车行业标准则要求曲轴的材料牌号一律不低于QT 700-2。其次,对于钢材中非金属夹杂物,新标准按照GB/T 10561-2005检验,A、B类不大于2.5级;C、D类不大于1级;汽车标准则GB/T10561-1989检验,各类夹杂物含量均不超过2级。可见,新标准放松了A、B类夹杂物的规定,而加严了C、D类夹杂物的规定。

2.4.2 钢曲轴锻件

新国标增加了锻造比方面的规定;表面脱碳层深度,新标准不允许超过0.70 mm,而汽车标准为0.30 mm,新国标较为宽松;锻件直线度分别为3 mm/1 000 mm和1.5 mm/1 000 mm,新国标也宽松一些;新国标加大了正火曲轴和调质曲轴的上限硬度值,对非调质钢曲轴二者是一致的。新国标没有带状组织的规定,汽车行业标准要求带状组织不大于1级。

2.4.3 球墨铸铁曲轴铸件

新国标规定了等温淬火曲轴的硬度范围(35~48 HRC),汽车行业标准则没有相应规定;国标将铸件直线度放宽了一倍。

新国标规定珠光体含量不小于85%,需经表面处理的曲轴不小于75%,而汽车标准为不小于70%,国标提高了对珠光体含量的要求。

新国标中,石墨球化级别为1~3级和石墨球径大小为5~8级,汽车行业标准中分别为不低于4级和不低于4级,新国标提高了对石墨球化级别的规定。

增加了对磷共晶数量的限制规定(不大于1.5%),以及等温淬火曲轴金相组织的规定,并给出了相应的金相检验图谱。

2.4.4 表面处理

感应淬火:新国标提高了钢曲轴的淬硬层深度上限值以及合金钢表面硬度的最低值。

3 GB/T 23340-2009连杆标准

3.1 连杆标准概述

GB/T 23340-2009标准是在机械行业标准JB/T 6721-1993基础上制定的,也由全国内燃机标准化技术委员会归口。该国家标准基本保持了原机械行业标准的结构,对内燃机锻钢连杆(包括连杆体、连杆盖和连杆衬套)的技术要求、检验方法、检验规则及标志、包装、运输、贮存等做出了规定,适用于气缸直径不大于200 mm的往复活塞式内燃机锻钢连杆。

3.2 与原JB/T 6721-1993的主要差异

3.2.1 技术要求方面的差异

(1)原机械行业标准仅提到了45、40Cr、35CrMo三个钢牌号,新国标明确将42CrMo牌号合金钢列入标准中。目前,采用42CrMo牌号合金钢所制造的连杆越来越多,连杆国家标准正是适应了这种实际需求和材料技术的发展趋势。

(2)新的连杆国家标准(以下简称“新国标”)不再按照钢种和牌号来分别规定连杆调质处理后的硬度,而是仅规定了调质处理后连杆的硬度要求。要求经调质处理的连杆体和连杆盖的硬度为207~320 HBW。

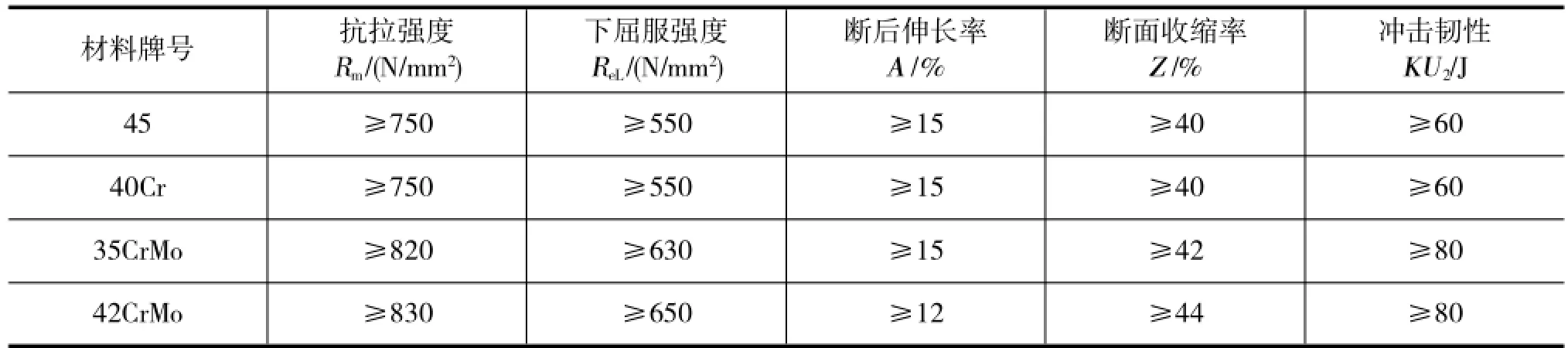

(3)明确给出了力学性能指标,这是原机械行业标准所没有的内容。对于连杆来说,力学性能指标是很重要的技术要求。目前,绝大多数内燃机连杆产品图样只有硬度要求,而没有其它力学性能要求。其主要原因就是我国原连杆机械行业标准中缺少这方面的规定。新国标首次统一了连杆力学性能要求,对保证连杆的内在质量将有重大的意义。新国标所规定的力学性能指标见表2。

表2 连杆力学性能指标

从表2可见,冲击韧性的符号用2表示。以前冲击韧性的符号为“KU”或“KV”。GB/T 229-2007《金属材料夏比摆锤冲击试验方法》已将冲击韧性的符号修改为“2”或“2”。其中,字母K表示“吸收能量”,字母U(或V)表示U型缺口(或V型缺口),下脚标数字2或8表示摆锤刀刃半径为2 mm或8 mm。

(4)加严了连杆毛坯飞边的允许高度值。将分模面飞边高度由原来的不大于0.8 mm修改为不大于0.5 mm。

3.2.2 检验方法方面的差异关于连杆检验方法的规定变化不大,主要有两点差异。一是修改了3号力学性能试验用试样的个别尺寸。将夹头宽度尺寸B由原来的“22±0.1”修改为“28±0.1”,将原来的试样厚度尺寸a0由原来的“3±0.02”修改为“2±0.02”。二是修改了检测连杆纵剖面金属宏观组织所用的腐蚀溶液种类。将原来的用3%~5%的硝酸酒精溶液腐蚀修改为用50%盐酸溶液腐蚀。

3.2.3 包装与标志方面的差异

连杆国家标准增加了连杆采用包装盒包装的要求,这是原机械行业标准所没有的。装入包装盒内的连杆放入包装箱内运输。对箱子总质量的要求没有变化,仍为每箱不超过50 kg。此外新国标还要求包装盒上要有相应的标识。标识内容包括:1)制造厂名称、商标和地址;2)产品名称、材料、型号;3)数量;4)产品质量等级;5)包装日期及防锈有效期;6)执行标准号。包装箱外面仍然要做相应的标识。包装箱外面的标识比包装盒上的标识多了“箱子毛重”、“收货单位和地址”、“小心轻放、防潮等字样或符号”三项内容。并需要标识“出厂日期”而不是“包装日期”。

4 结束语

随着经济的发展,汽车这种现代化交通工具的应用越来越多,其它内燃机机械也得到越来越广泛的开发和使用。曲轴和连杆作为内燃机的主要零部件和保安件,其技术要求在全国范围内加以统一是很有必要的。内燃机曲轴和连杆国家标准的发布表明国家对内燃机曲轴和连杆质量的重视,对确保曲轴和连杆的质量,保证内燃机机械的安全运行具有很大的意义。新发布的两项国家标准技术内容更加完善,条理更加清晰,并注意了与现行的相关标准的协调。尤其是曲轴标准增加了非调质钢方面的内容,以及连杆标准增加了力学性能指标等,成了新国家标准的最大亮点之一。

另外,笔者认为曲轴新国家标准尚存不足。一是名词术语与现行国家标准不够一致。如将“曲柄销”仍称为“连杆轴颈”,这是不符合现行的GB/T 6809.3-2006《往复内燃机零部件和系统术语第3部分:主要运动件》规定的。还比如将“几何公差”仍称为“形位公差”、将磁粉探伤的“显示”仍称为“磁痕”等等。这都与现行的术语国家标准相违的。作为产品标准在术语上应与相应的术语标准相一致。二是曲轴国家标准中没有提及42CrMo材料是很遗憾的。目前这种材料在曲轴上使用已非常广泛,并且已被即将发布的曲轴材料国家标准列为主要推荐用钢之一。因此,应该将该材料明确列入GB/T 23339-2009曲轴产品标准之中。

Interpretation of National Standards 2009 on the Crankshaft and Connecting Rod

Zhang Xiaoyu,Wang Kaiyuan

(Liaoning 518 Internal-Combustion Engine Fittings Co.,Ltd.,Dandong 118009,China)

Respect ive analysis is made on main differences among the newly released GB/T23339-2009“Reciprocating internal combustion engines - Specifications for crankshaft”, the original JB/T6727-2000 “Reciprocating internal combustion engines - Specifications for crankshaft”and the existing QC/T481-2005 “Specifications of crankshaft for vehicle engine”. Based on the analysis, main differences among GB/T23340-2009, JB/T6727-2000 and the original JB/T6721-1993“Internal combustion engines - Connecting-rods - Specification”are compared, and personal view of the problems in the crankshaft standards are put forward as reference only for those who carry out the standards.

national standards, internal combustion engine, crankshaft, connecting rod

10.3969/j.issn.1671-0614.2010.02.002

来稿日期:2009-10-28

张晓宇(1984-),男,助理工程师,主要研究方向为内燃机曲轴等产品开发。