管带式散热器结构的变化对冷却系统性能的影响

2010-03-28徐四毛

徐四毛

(沃尔沃遍达(上海)动力系统有限公司,上海200051)

管带式散热器结构的变化对冷却系统性能的影响

徐四毛

(沃尔沃遍达(上海)动力系统有限公司,上海200051)

传统的冷却系统(主要包括水箱和中冷器在内)设计主要只考虑散热面积的多少以及流过冷却系统的冷却水流量,通过提高散热面积(或加大体积)来提高冷却性能,而没有考虑到通过散热器本身的结构参数的调节去改变或者提高散热性能。基于同一发动机性能参数,在改变散热器结构参数的情况下作了多个水箱和中冷器的样品,针对不同的组合作了多组对比试验,通过试验结果来分析冷却系统结构参数上的变化对散热性能的影响。

冷却系统水箱中冷器散热性能

1 前言

近年来,冷却系统的发展非常快,各种新的设计手段、新的测试手段、新的冷却理论、新的制造工艺、新的控制方法等也得到了日新月异的发展。这些新技术、新工艺,对发动机冷却系统的冷却效率有了很大的提高。

但传统的冷却系统从设计角度上来说,可考虑的变化参数太少。多数厂家仅仅依靠增大散热面积来提高冷却性能,其结果是散热器体积增大,耗材增加。因此有必要探讨到底是哪些参数对冷却系统产生影响,影响效果有多大。明确了这些因素及其影响,才能在设计和改进冷却系统时做到有的放矢。

本文基于目前应用最广泛的冷却方式——空-空中冷系统来进行研讨,以一款中等功率(排量为12L)的柴油机及其管带式冷却系统作为研究对象,在发动机本身各运行参数不变的条件下(发动机输出功率、发动机转速、水泵转速、风扇转速等条件不变),全面研究水箱和中冷器的结构参数对冷却系统性能的影响。

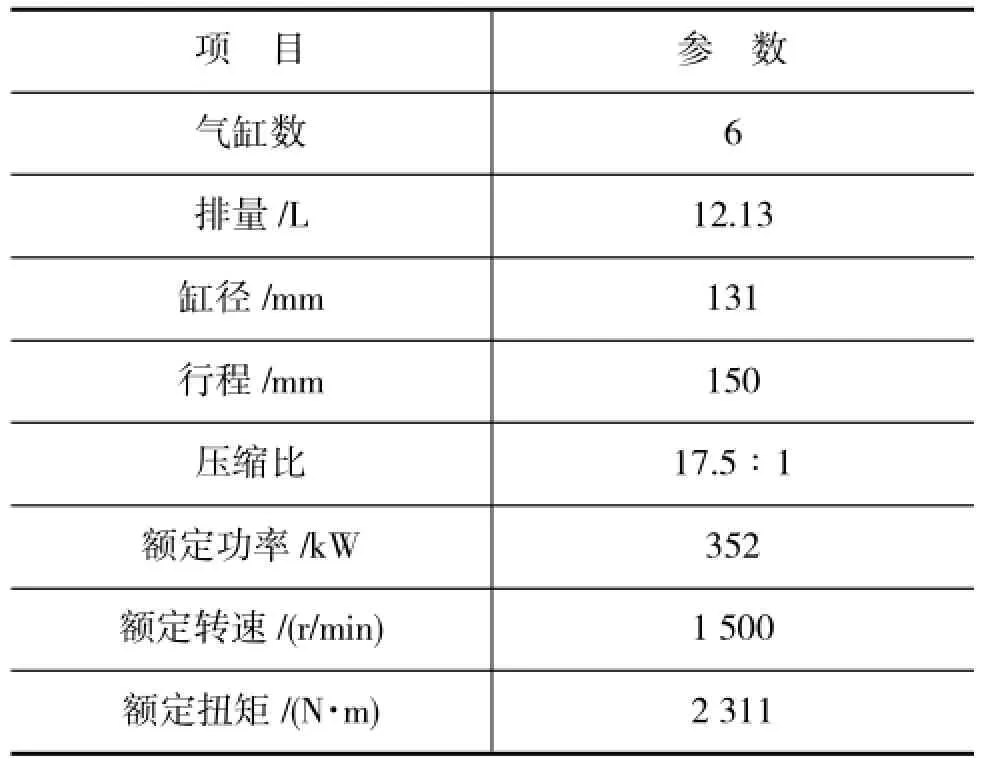

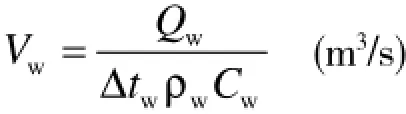

2 发动机基本参数

本文进行分析研究所用的发动机是一款国外排量为12L的定转速柴油机,其外形见图1,主要技术参数见表1。

在工程配套应用中,对该发动机的冷却系统进行国产化改造,选用了管带式散热器和中冷器,即通过改变该冷却系统的散热器(水箱)和中冷器的结构参数,研究对散热性能的影响规律。

图1 12L柴油机外形图

表1 发动机主要技术参数

3 冷却系统的设计要求

发动机冷却系统一般由散热器(水箱)、中冷器和风扇组成。水箱是水冷式发动机冷却系统中的主要散热部件。水箱芯子的构造型式有多种,目前常用的有4种:管片式、管带式、细胞式和管芯式[1]。中冷器的结构与水箱的结构比较类似,主要由多块引导增压空气和冷却介质流(水或空气)的板壁组成,在这两种介质之间不得产生混淆。为了提高传热效果和扩大散热表面,在介质流道中可以布置散热片。根据冷却介质的不同划分,有水冷式中冷器和风冷式中冷器两大类。

冷却系统的计算一般包括如下方面:(1)估算空气通道的阻力,并按所需的空气流量及空气流道和散热器的总阻力,选择风扇;(2)设计计算散热器,确定散热器的散热面积、正面面积及容积,并在任何工作情况下和驱动风扇、水泵所需的最小功率的情况下,散热器应能将发动机的热量散出;(3)估算冷却系统中的水阻力,并按所需的水流量及水流道阻力,选择水泵[2]。

因本文是在现有的发动机基础上对冷却系统的进行研究,因此对冷却系统中的风扇和水泵部分的选型不作探讨,仅针对水箱和中冷器的散热能力进行研究。在中冷器和水箱的芯子部件结构参数改变的情况下,重点研究对冷却系统散热能力的影响。

水箱芯子的设计,应从满足发动机的散热要求出发,在水箱的改进设计中确定冷却系统散热量、冷却水循环流量和冷却空气流量这3个重要的基本设计参数。

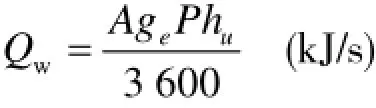

1)散热量

冷却系统应散发出去的热量w,即散热量或称散热热流量是设计冷却系统时所需的原始数据,因受发动机的结构型式、压缩比、功率大小等许多复杂因素的影响,很难进行精确计算。因此,设计时通常采用经验公式进行确定,即有[3]:

式中,

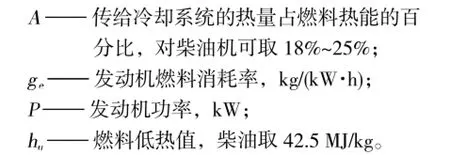

2)冷却水循环流量

发动机冷却水的循环体积流量w,简称为冷却水的循环量,可由热平衡方程进行计算,即有:

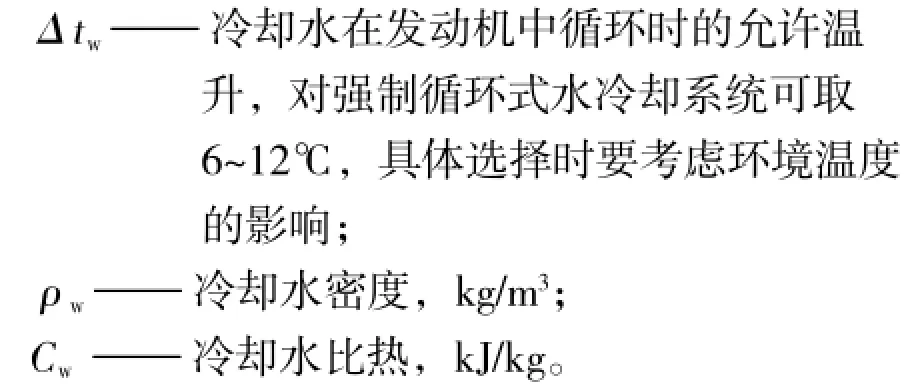

式中,

3)冷却空气需要量

冷却空气需要量a,即冷却风扇的供风量或风扇的扇风量,一般根据散热器的散热量由热平衡方程确定。散热器的散热量一般等于冷却系统的散热量,所以冷却空气的需要量为:

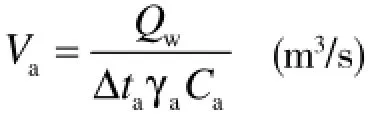

式中,

根据上述计算公式,并且根据发动机所选用的零部件(水泵、风扇、发动机的驱动件等),大致可以确定该发动机冷却系统的几个参数:冷却水带走的热量w=136 kW,冷却水流量w=4.8 L/s,冷却风扇直径=890 mm。

冷却系统中散热器的作用是将流经散热器的循环冷却液的热量被风扇产生的冷空气散走。根据经验值,载重车用散热器的总散热面积与发动机功率之比约为0.1~0.16 m2/kW。则根据发动机额定功率,所需散热总面积应为:(0.1~0.16)×352= (35.2~56.32)m2。考虑到压力盖可能会存在泄漏,且经过散热器的冷却空气流速分布不均匀,以及散热片蒙上尘土后,散热性能要有所降低,在选取散热器时,散热面积要留有一定的储备空间,储备系数取值在1.1~1.15之间。因此散热面积= (35.2~56.32)×1.15=(40.5~64.8)m2。在安装空间允许的情况下,应尽可能选散热面积大的散热器。

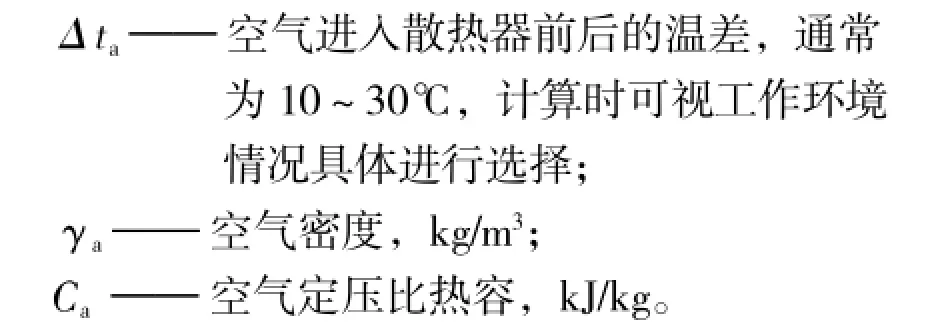

一般情况下,散热器正面积与发动机功率之比约为0.002~0.00375 m2/kW,所以有

考虑到安装空间,确定芯子高=890 mm,宽= 910 mm。则=890×910=0.81 m2。另外,为了便于安装、制造和美观,在确保冷却能力足够的条件下,中冷器和水箱的正面积设计成大小基本上一样,这样可以将中冷器和水箱安装成一个整体,做成“汉堡”式的安装方式。

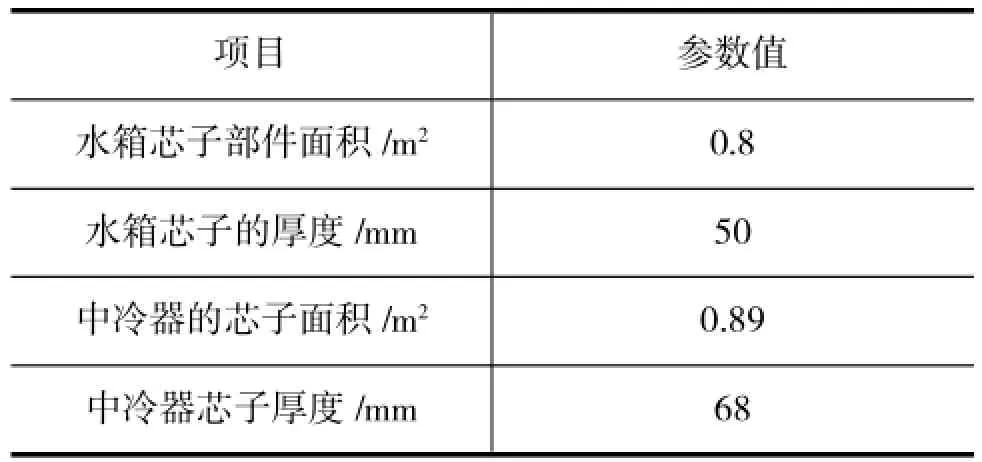

由以上的计算,可以确定出发动机散热系统(中冷器和水箱)的参数,如表2所示。

因此,根据传热学的理论公式和经验公式,计算出该款发动机中冷器和水箱的基本结构参数,为散热器和中冷器的关键结构参数的选型和试制提供了指导。

表2 中冷器和水箱的参数

4 冷却系统的结构参数改变方案

实践中,经常通过冷却系统的结构参数来提高散热效果和冷却效率。对于水箱,通常采用翅片上开百叶窗的方法,即在翅片上冲出等距离的百叶窗式的栅格,其主要作用是破坏边界传热层,减小附面层高度,提高气侧的散热能力。实践表明,在翅片尺寸相同的条件下,栅格越多传热效果越好,但阻力也相应增大。除了翅片上开百叶窗的方法外,翅片的波高、管带的波距、波峰的数量以及冷却水管的数量、水管排数等都是影响散热器传热的重要因素。对于中冷器,主要改变如下几个参数:芯子尺寸、气管尺寸、气管数量、气管内翅片;还有冷却空气侧的散热带的结构参数,包括波高、波距、开窗距离、开窗角度等[4]。

本文研究使用的水箱为管带式芯子,中冷器为风冷式,也称空-空中冷器。为研究冷却系统的结构参数对散热性能的影响规律,根据前文分析的发动机对该冷却系统的要求,通过改变水箱和中冷器的相关参数,设计和试制了3种水箱、8种中冷器。

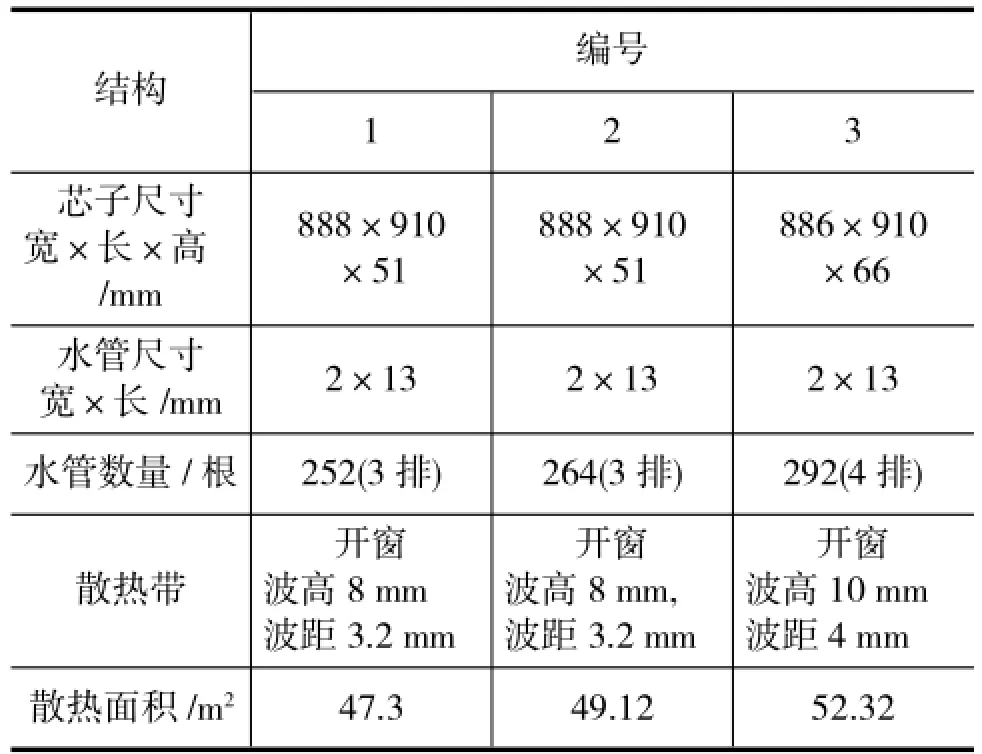

水箱分别改变水管数、水管尺寸以及散热带的波高等参数,表3给出了3种水箱的结构参数。

表3 水箱结构参数

中冷器分别更改了芯子尺寸、气管尺寸、气管数量、气管内翅片参数、散热带的结构等参数,表4为试验用8种中冷器样品的不同结构参数。

试验时选择任一款水箱和任一款中冷器组合,安装到发动机上,对不同的组合进行试验,然后对比这些不同组合的试验结果,即可以知道改变水箱或中冷器各参数对冷却系统整体性能的影响规律。

表4 中冷器结构参数

5 冷却系统参数对散热性能的影响

为了更准确地了解冷却系统的实际冷却性能,可通过台架试验来确定。台架试验虽然不能够象在风洞试验时得到很准确的试验结果,其工作条件与冷却系统的实际工作条件也有差别,但是台架试验对改进冷却系统结构是必不可少的。通过台架试验,可以评估冷却系统结构参数变化对冷却系统性能的影响以及改进效果。在常规的台架试验中可以测出以下各项参数,具体的试验方法不在本文中描述:(1)通过水箱的冷却水流量;(2)进入水箱前的冷却水温度;(3)由水箱排出来的冷却水温度;(4)通过冷却系统的平均空气速度;(5)冷却风扇的转速;(6)中冷器进口空气温度;(7)中冷器出口空气温度[5]。

5.1 中冷器参数对散热性能的影响

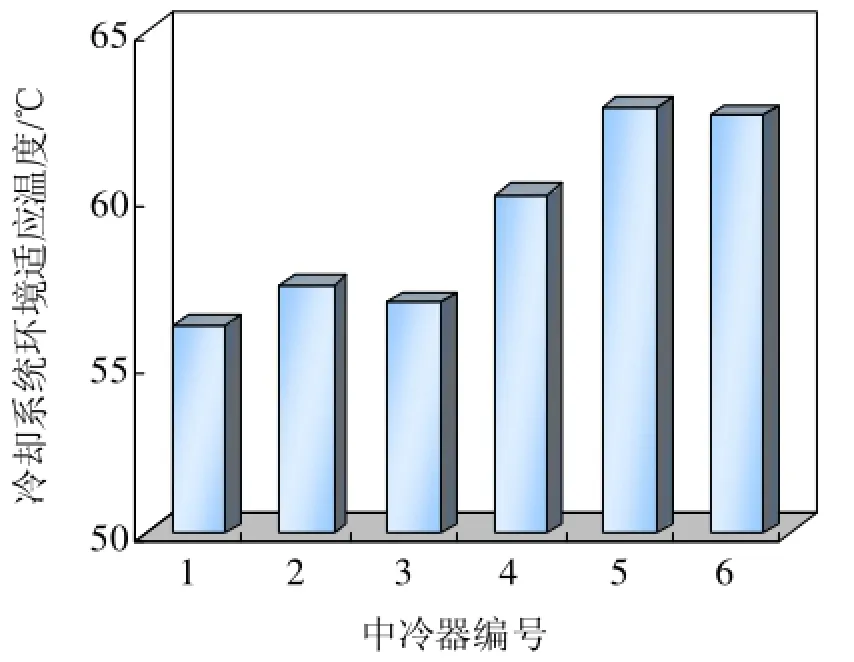

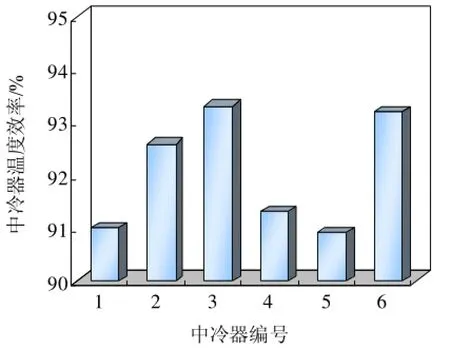

在进行第一组试验时,水箱参数固定不变,仅改变中冷器相关参数,试验结果如图2~图5所示。

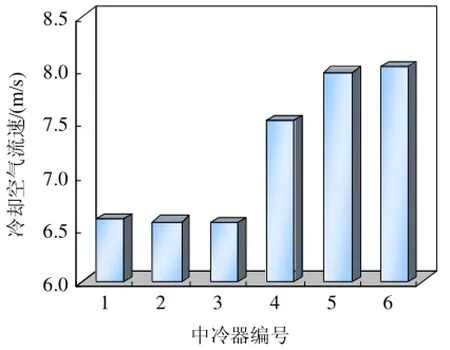

以中冷器4、5、6为一组和中冷器1、2、3比较可以知道,冷却系统散热带侧的波高相同,仅仅增加了散热带的波距。但是发动机的环境适应温度值有了很大的提高。可见增加散热器的面积可以提高其散热能力。对中冷器而言,散热带的波距减小,可以增大散热面积,能够提高中冷器的散热效果。但是散热带波距减小的同时,散热带过密的话,却增大了冷却空气的阻力,而该冷却空气还要对水箱进行冷却。因此仅仅减小波距对整个散热系统并不一定能提高其性能,试验结果也证明了这点。当波距由5 mm增加到5.5 mm时,环境适应温度提高了4~5℃,而且平均风扇冷却空气流速也增大1~1.5 m/s。另外当散热带过密时,散热器芯部容易被灰尘等异物堵塞,导致散热性能降低或者恶化。

图2 各组合下冷却系统环境适应温度对比

图3 各组合下中冷器温度效率对比

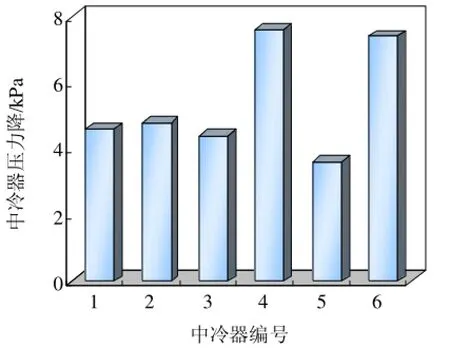

图4 各组合下中冷器压力降对比

图5 各组合下冷却空气流速对比

散热带上开窗的目的是增加空气的紊流作用,对冷却性能有一定的影响。当冷空气流过散热带的时候,散热带上的开窗会增大空气的阻力,增加热交换的时间,从而使冷空气能带走更多的热量。但是一旦增加了中冷器的散热量,在冷却空气流量一定的情况下,就使得流经水箱的冷却空气的温度升高,这样无疑会降低水箱的散热性能。另外,散热带上开窗,也增加了加工工艺的难度。因此,在确定方案时,采用散热带不开窗的结构。

同时,对有40根、44根和46根气管的3种中冷器样品进行了比较,得出中冷器的气管数量对中冷器的温度效率有很大的影响。从中冷器3和其它的中冷器对比试验结果可知,中冷器3的温度效率最高,仅仅对单个的中冷器来说,增加管数的效果很明显。但是增加管数时,可以减少增压空气的压力降。而当中冷器4的管数只有40根时,中冷器压降最大。这是由于增压空气的流通截面积减少,导致压力降增大。在压力降增大的情况下,虽然增加了冷却空气和增压空气的换热时间,但这对增压空气的换热是有好处的。然而增压空气压降过大会对发动机的功率、排放等产生不良影响。从总的结果来看,中冷器管数对中冷器本身性能有很大的影响,但是对冷却系统的环境适应温度影响不大。这组中冷器的气管翅片波数分别有12、14、16。比较中冷器1和中冷器2可知,增加中冷器的管内翅片波数,会增加中冷器温度效率,环境适应温度也有所提高,但是会增加增压空气压力降。

5.2 水箱参数对散热性能的影响

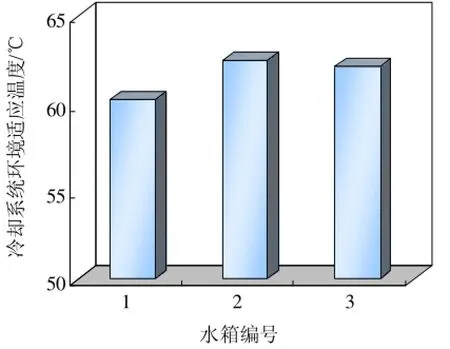

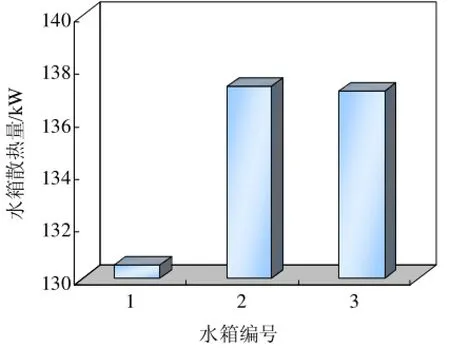

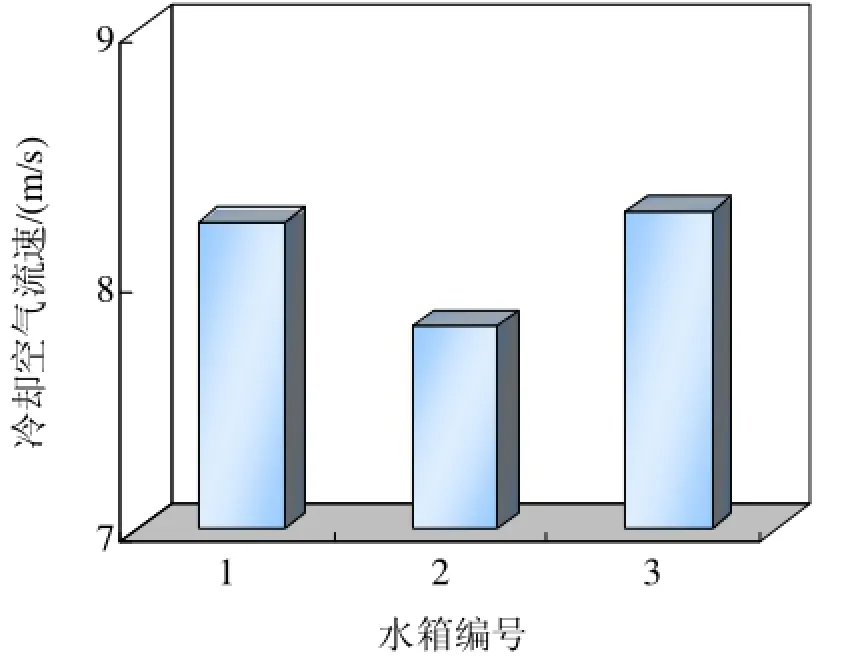

在进行第二组试验时,中冷器参数固定不变,仅改变水箱相关参数,试验结果如图6~图8所示。

图6 水箱对冷却系统环境适应温度的影响

图7 水箱对水箱散热量的影响

由表3可知,水箱1和水箱2的其它结构参数相同,仅增加冷却水管数量,使空气流过时扰流增加,传热系数得以提高,散热量相应增加,但是冷却水管排列过密,空气阻力大幅度增大。比较水箱2和水箱3知道,水箱的散热带在提高波距和波高时,会增大风扇冷却空气流量。但是,冷却空气的扰流作用会减小,虽然冷却水管数多了,散热面积增加了。冷却水箱散热量二者差不多,环境适应温度值也相差无几。

6 结论和展望

本文以一台排量为12 L的柴油机作为研究平台,研究了管带式水箱和中冷器结构参数对发动机冷却系统的冷却性能的影响。通过试验研究,获得了不同型式的水箱结构和中冷器设计参数的最佳优化组合,使发动机冷却效率提高,并为以后改进、提高冷却系统的效率指出了方向。

图8 水箱对冷却空气流速的影响

本课题的研究对发动机冷却系统发展作了初步的探索,从产品结构的改进角度分析了提高冷却系统性能的可行性和改进研究实践,但还有待于开展更多的实验研究探索。在现有的基础上,再进一步作以下开发、研究工作:

(1)将冷却水泵和冷却风扇纳入到冷却系统中,进行综合的考虑,这样才能更全面,更科学地对冷却系统开展整体优化和结构优化的研究。

(2)随着设计理论和设计手段的不断提高,不断发展的智能控制技术将增强冷却系统的工作协调性。在满足冷却要求的前提下,高效率、低能耗将是冷却系统的发展方向。

1张峰,高东顺.柴油机中冷器结构与设计[J].内燃机车,2002(2):1-4.

2许维达主编.柴油机动力装置匹配[M].北京:机械工业出版社,2000.

3杨世铭,陶文栓编著.传热学(第三版)[M].北京:高等教育出版社,1998.

4钱颂文.换热器设计手册[M].北京工业出版社,2002.

5杨家骐.汽车散热器[M]:人民交通出版社,1985.

Effect of Structure's Change in Tube-and-Fin Radiator on Cooling System's Performance

Xu Simao

(VOLVO PENTA(Shanghai) Power SystemCo., Ltd., Shanghai 200051, China)

Traditional Cooling system design only cares about size and coolant flow of a cooling system, and enlarged the cooling area to improve cooling performance without considering structure factors. Several samples of radiator and intercooler are made with various structure parameters based on performance data of one engine. Multi-comparison tests are carried out for different combinations. Effect of structure change on radiator performance is analyzed based on the test results.

cooling system, radiator, intercooler, cooling performance

10.3969/j.issn.1671-0614.2010.02.007

来稿日期:2009-12-26

徐四毛(1976-),男,研究生,主要研究方向为发动机热平