直流电机双闭环调速系统仿真

2010-03-28刘德志

刘德志

(东营职业学院,山东 东营 257091)

具有电流负反馈和速度负反馈的直流电机的双闭环调速系统,不仅能加快启动过程,还能在正常工作时提高响应速度。在闭环结构的基础上,进一步采用晶闸管逆变电路,够成可逆调速系统,就具有快速制动,快速反馈等功能[1]。

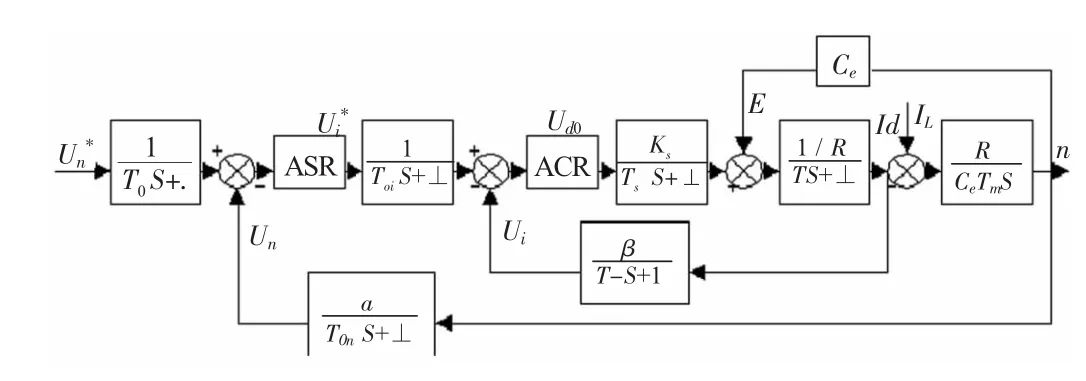

1 直流电机双闭环调速系统的结构

直流电机的双闭环调速系统的结构如图1所示,电流调节和速度调节之间实行串联联接,及以速度调节器ASR的输出,作为电流调节器ACR的输入,再用电流调节器ACR的输出,作为晶闸管触发器AT的控制电压,从而调节晶闸管变流器的整流电压Ud,这样,两种调节作用就能互相配合,相辅相成。为了获得良好的静态、动态性能,两个调节器一般都采用PI调节器。

图1 转速/电流双闭环系统框图

图1中转速调节器ASR和电流调节器ACR的型式和参数将在设计过程中决定。

转速电流双闭环调速系统属于多环系统,电流环是内环,转速环是外环。设计先从内环入手,首先设计电流调节器,把电流环等效为转速环中的一个环节,再设计转速调节器。设计方法是根据对闭环工作的要求,选择典型系统的类型,然后按最佳参数为闭环系统设计合适的调节器,最后求出调节器参数。

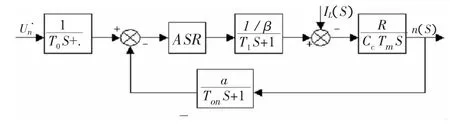

图2 转速电流双闭环调速系统的动态结构

双闭环调速系统的动态结构图如图2所示。由于检测信号和转速检测信号中常含有交流谐波成分,在反馈端加上T型滤波器。同时为了补偿反馈通道中的惯性作用,在给定通道中也加入时间常数相同的惯性环节。

2 建立模型

2.1 电流环设计

电流环设计主要为电流调节器的选择及参数计算。

(1)电流环结构的简化。由于电流的响应过程比转速响应过程快得多,因此假定在电流调节过程中,转速来不及变化,从而不考虑反电动势E的影响,所以反电势的反馈支路相当于断开,再把反馈环节等效地移到环内。

因为Ts和Toi一般都比Tl小得多,可作小惯性环节处理,故取TΣi=Ts+Toi。其中简化条件应满足扰动作用下的闭环传递函数[2]:

电流环结构图最终简化为如下框图:

图3 电流环的动态结构简化图

(2)电流调节器的选择。对于经常起制动的生产机械,希望电流环跟随性能好,起超调量越小越好。在这种情况下,应该选择典型I型系统设计电流环。如果生产机械工作环境的电网电压波动较大,希望电流环有较强的抗电网电压扰动能力。从这个观点出发,电流环应该采用典型II型系统设计电流环。另外,电流环中两个时间常数之比,也可决定选择方案。在这里选用典型I型系统进行电流环的设计。

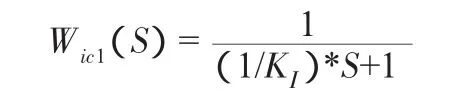

图3表明电流调节ACR的调节对象是双惯性环节,为了把电流环校正成典型I型系统,ACR函数必须是PI调节器形式。其传递函数为

为了消去控制对象的大惯性时间常数的极点,选择τi=Tl,则电流环的动态结构图简化为

图4 校正成典型I型系统的电流环

其中,

比较典型的二阶开环传递函数,得KI=Ks,TΣi=T。

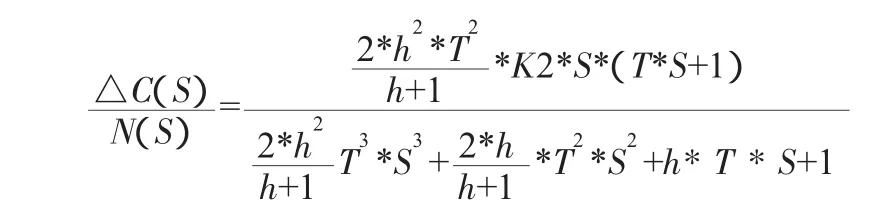

(3)电流调节器参数选择。电流调节器参数是KI和τi。现已选定τi=Tl,而τi取决于所需的ωci和动态性能指标。根据生产机械要求的动态性能指标,查表决定[KT]的数值[3]。因为KI=K,Ti=T,所以

在一般情况下,希望超调量σ%<=5%,从中得到[KT]=0.5,因此

2.2 转速环设计

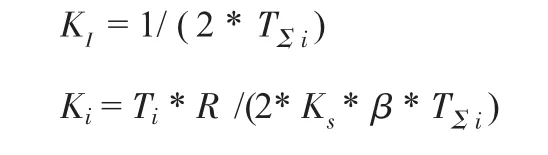

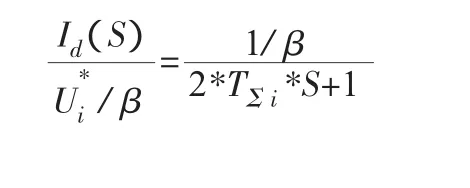

(1)电流环的闭环传递函数。在设计转速环时,把设计好的电流环作为转速调节器的调节对象的一部分,所以电流环的传递函数为

转速环的截止频率ωcn较低,因此电流闭环传递函数可降阶近似处理,即

(2)转速环的简化即调节器的选择。

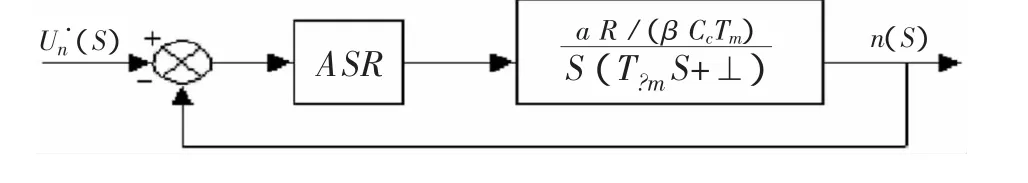

转速闭环部分的简化图如图5,其中

图 5 转速环的动态结构简化图

图 6 转速环的动态结构简化图

图6为不考虑负载IL的扰动情况下的简化。因为调速系统首先需要有较好的抗扰动性能,所以采用抗扰能力强的典型II型系统设计转速调节器。要把转速环校正为典型II型系统,A,R应该采用PI型[4],其传递函数为

调速系统的开环传递函数为

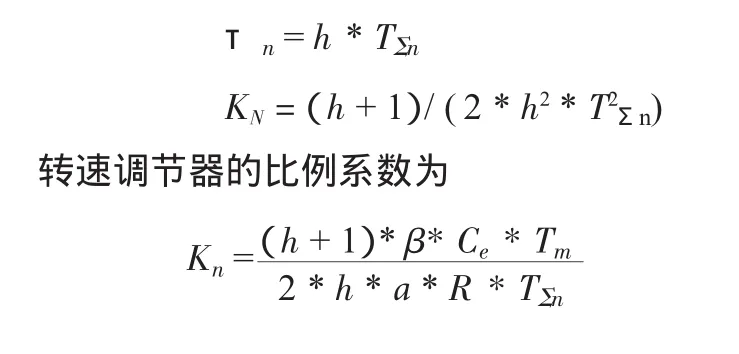

(3)转速调节器参数的选择。转速调节器的参数是Kn和τn,按照典型II型系统参数选择方法可得

3 仿真及其结果分析

3.1 SIMULINK方框图仿真

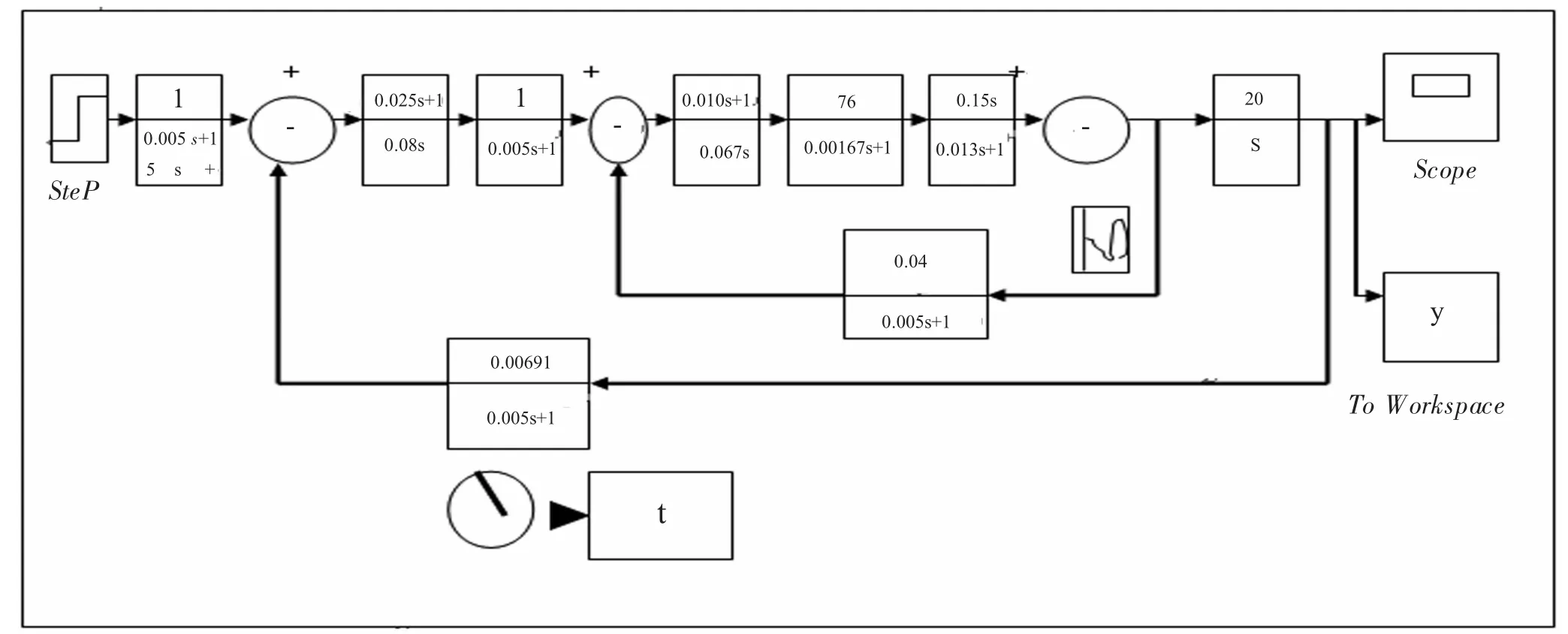

对直流电动机双闭环调速系统的参数选择,根据电动机性能指标进行,根据上面所建立的模型用SIMULINK方框图(图7)仿真及其仿真结果(图8)如下:

图7 直流电动机双闭环调速系统的方框图

SIMULINK方框图仿真结果为

图8 SIMULINK方框图仿真结果

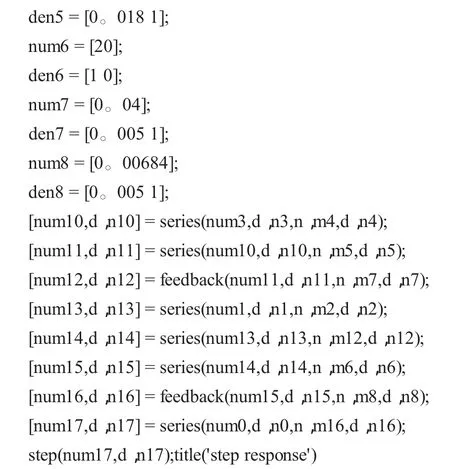

3.2 MATLAB语言编程仿真

直流电动机双闭环调速系统的闭环传递函数为

(2)程序运行结果如下。

图9 MATLA语言编程仿真结果

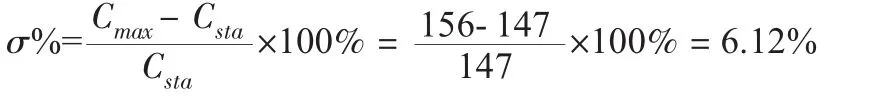

3.3 仿真结果分析

满足超调量σ小于10%的要求,超调量σ是反映系统的相对稳定性,超调量σ越小,相对稳定性越好,动态响应越平稳;系统的调节时间(又称为过渡过程时间)ts<=1.5 s,它是衡量系统调节过程的快慢,本系统调节过程很短,系统很快达到稳态值;系统的上升时间tr<=0.2 s,系统的上升时间tr表征了动态相应的快速性,系统的上升时间tr很小,说明系统具有很快速的动态响应特性。另外,本系统还具有良好的抗负载扰动的能力。

4 结束语

总之,直流电动机双闭环调速系统具有快速起动,快速调速,能获得很快的响应速度的性能,而且能使系统在过渡过程中,处于最佳状态,起动时间最短。由于双闭环系统不仅能加快起动过程,还能在正常工作时提高响应速度,所以是直流拖动控制中常用的结构形式。

[1]梁亦铂,王正茂,何 涛.全数字直流电机调速系统的原理及数学模型[J].中小型电机,2001,(6):17-20.

[2]曲永印,邵世煌.自抗扰控制器在变频调速系统中的应用[J].北京科技大学学报,2006,(4):388-391.

[3]蒋 军,皇金锋,董锋斌.异步电动机的直接转矩控制系统的仿真研究[J].日用电器,2006,(3):38-41.

[4]李 宏,徐德民,焦振宏.基于DSP的大功率永磁直流电机调速系统设计[J].电力电子技术,2006(5):29-31.