铝合金装饰性硬质阳极氧化膜的制备

2010-03-27吴连波王明亮张海平

吴连波, 王明亮, 张海平

(长春工业大学先进结构材料教育部重点实验室,吉林长春 130012)

0 引 言

一般来说,铝及其合金阳极氧化按其用途可分为装饰性阳极氧化和功能性阳极氧化。装饰性阳极氧化要求的是其性能的表面色泽一致与均匀性,铝的硬质阳极氧化属于功能性阳极氧化[1]。铝合金经硬质氧化后,膜层厚、硬度高、耐磨性好、耐高温,并且具有优良的电绝缘性和抗蚀性[2-4],但是氧化后的膜层一般呈褐色到黑色,毫无装饰性,影响其使用。本研究通过对铝合金进行机械砂面和化学抛光预处理,经阳极氧化后,使表面得到具有装饰效果的深灰色的硬质阳极氧化膜,其性能达到国内先进水平,广泛应用在200 km/h轨道客车上。

1 试验部分

1.1 工艺方法

1.1.1 装饰性硬质阳极氧化工艺流程

试样打磨→脱脂→热水洗→冷水洗→酸洗→冷水洗→机械砂面→冷水洗→化学抛光→冷水洗→装饰性硬质阳极氧化→冷水洗→封闭处理→冷水洗→热水洗→风干

机械砂面的目的是去除铝合金试样表面毛刺、疤痕和天然氧化皮等,提高其表面光洁度。机械喷砂采用压缩空气为动力,将干燥的砂粒从高压喷嘴射向试样表面,使其得到清理和粗化[5]。喷砂处理后要使试样表面粗糙度Ra达到0.2~0.3 μ m,清洁度达到Sa3级,使其呈现均匀一致的消光表面。处理时间通常在3~5 min。

化学抛光采用磷酸、硝酸、冰乙酸的混合溶液,在100~110℃下进行。可以使铝合金表面得到光亮而平滑的表面。

1.1.2 氧化方法

氧化工艺采用恒电流法,选用铅板作为阴极,氧化前用制冷装置把电解液温度降至工艺要求温度,并保持恒定。电流密度在25 min内逐渐升至指定值。氧化过程中,使用压缩空气对溶液进行搅拌。

在给定工艺参数的前提下,以硫酸为基础液,浓度为150 g/L;添加某有机二元酸;添加剂A可以降低氧化膜的溶解速度,提高电解液氧化温度,其浓度为 5~10 g/L。我们主要研究溶液温度(A)、氧化时间(B)、电流密度(C)对膜层颜色、膜厚、硬度的影响规律,通过改变这3个工艺参数,设计了3因素3水平正交试验,即L9(33)。

1.2 主要仪器与试验材料

日本电子JSM-5600LV扫描电镜、FM-700型显微硬度计、T T230数字涡流测厚仪、可控硅整流器、喷砂机、空气压缩机。

试验材料为6063T6铝合金,试样规格为50 mm×20 mm×2 mm。

1.3 技术指标

根据铝合金部件在200 km/h轨道客车上的使用要求,要达到以下标准:

膜层厚度:15~25 μ m;

膜层显微硬度:HV300以上;

外观:亚光砂面,装饰性深灰色。

1.4 性能测试

对氧化膜进行外观检查,主要观察颜色是否达到要求的深灰色,色泽一致性等;

用涡流测厚仪测量氧化膜的厚度;

用显微硬度计测其硬度;

用JSM-5600LV型扫描电镜观察氧化膜微观形貌。

2 结果与讨论

2.1 正交试验结果

正交试验的结果见表1。在溶液温度(A)、氧化时间(B)、电流密度(C)这3个因素的影响下,膜厚和显微硬度的均值与极差见表2。

表1 正交实验设计及结果

表2 膜厚和显微硬度的均值与极差

2.2 最佳工艺选择

从表2可以看出,得到氧化膜最佳厚度和硬度的工艺条件:溶液温度为8℃,阳极氧化时间为90 min,电流密度为1.5 A◦dm-2。由均值可知最佳工艺下显微硬度≥HV330,厚度≥20 μ m,完全符合我们的技术指标;由极差分析可知,3个因素对膜厚的影响次序依次为B,C,A,对硬度的影响因素依次为B,C,A,氧化时间对膜厚与硬度的影响最大。

温度较低时,氧化膜的成膜速度较小,生成的膜层硬度较高,颜色偏深。随温度升高,氧化膜生长速度加快,膜层厚度增加,硬度上升,氧化温度继续增加,氧化膜的腐蚀量增加,膜层变薄,氧化膜变疏松,硬度降低。在一定时间范围内,随氧化时间的增加,氧化膜的厚度也增加,几乎呈线性关系,但氧化膜不会无限制地增厚,当其达到一定厚度后,随氧化时间的延长,膜反而越来越薄[6]。提高电流密度,可以加速膜的生长速度,可以在短时间内得到较厚的膜,减少膜层的化学溶解作用,膜层的硬度耐磨性较好。但电流密度不能太高,否则因受焦耳热的影响,加快了膜的溶解作用,使得膜的生成速度反而下降,发热量过大会使得硬度降低,影响其质量[7-8]。

2.3 氧化膜的微观形貌

在电流密度为1.5 A◦dm-2,阳极氧化时间为90 min,溶液温度分别为4℃,12℃,并且其它条件均相同时所得的氧化膜的SEM照片如图1所示。

由图可以清晰地看到,低温下生成的氧化膜颜色较深,膜孔较小。而高温时生产的氧化膜孔数量减少,孔径增大。

图1 在不同温度下生成的氧化膜SEM形貌

在电流密度为1.5 A◦dm-2,氧化温度为8℃,氧化时间分别为60 min,120min,其它条件均相同时所得的氧化膜的SEM照片如图2所示。

由图2可以看出,氧化时间为60 min时,孔洞数量较少,孔径较小。120 min时,孔洞数量明显增多,并且不少孔洞开始相互贯通,形成一片凹坑。原因可能是氧化时间太长,硫酸对氧化膜表面的溶蚀作用太久[9]。

图2 不同时间时生成的氧化膜SEM形貌

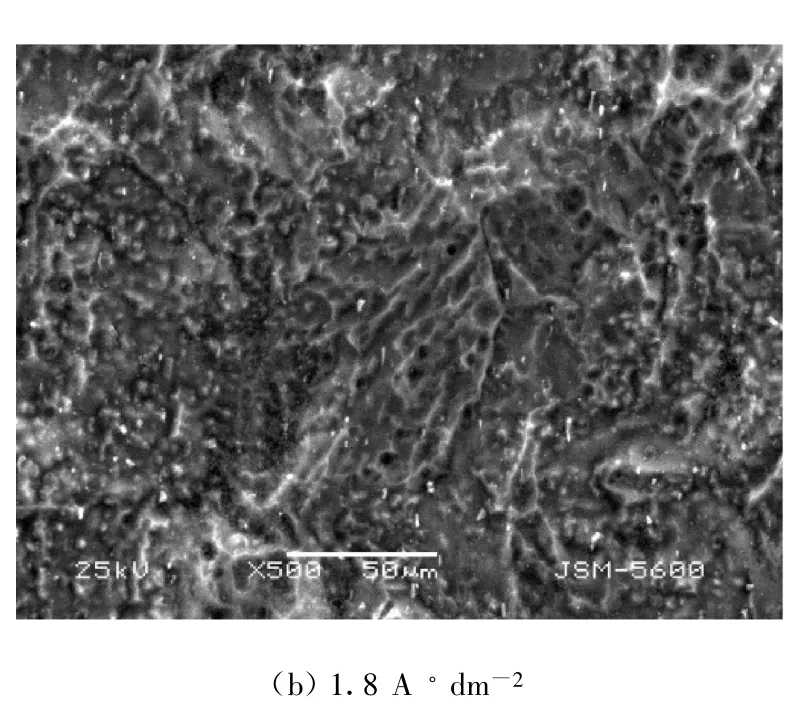

在氧化温度为8℃,氧化时间为90 min,电流密度分别为1.2 A◦dm-2,1.8 A◦dm-2,其它条件均相同时所得的氧化膜的SEM照片如图3所示。

电流密度较低时,膜孔相对较大,数量较多,这时膜的生成速度较小。随着电流密度的提高,膜孔增多,但由于电流密度过高,产生较多的热量,加快了溶解,使得膜孔开始相互连接在一起,这时得到的膜层较疏松,耐蚀性较差[10]。

图3 不同电流密度下生成的氧化膜SEM形貌

3 结 语

由正交试验分析可知,装饰性硬质阳极氧化膜的最佳工艺是溶液温度为8℃,阳极氧化时间为90 min,电流密度为1.5 A◦dm-2。在最佳工艺下,可以得到显微硬度 ≥HV330,厚度 ≥20 μ m,且具有装饰性深灰色的氧化膜,符合我们的技术指标。SEM分析结果表明:溶液温度越低,氧化膜颜色越深;氧化时间越长,相连的孔洞越多;电流密度越高,形成的孔洞越多,膜层往往疏松、硬度低。

[1] 朱祖芳.铝阳极氧化应用[J].电镀与涂饰,1999,18(1):41-43.

[2] 袁海兵,黄承亚,谢刚,等.铝合金硬质阳极氧化工艺的研究[J].表面技术,2007,36(5):46-48.

[3] 孙衍乐,宣天鹏,徐少楠,等.铝合金的阳极氧化及其研发进展[J].电镀与精饰,2010,32(3):18-19.

[4] 赵建华,赵占西,尹小三.铝合金复合阳极氧化表面处理工艺[J].表面技术,2008,37(4):54-55.

[5] 肖刚,胡秋,周立.砂面铝型材不同表面预处理对比研究[J].湖南有色金属,2001,17(6):32-34.

[6] 任锐,贺子凯.铝硬质阳极氧化新工艺的研究[J].电镀与涂饰,2003,22(4):11-13.

[7] 徐瑞东,王军丽,薛方勤,等.铝合金常温脉冲硬质阳极氧化膜性能的研究[J].材料保护,2003,36(9): 34-35.

[8] 刘忆,刘凤霞.工业纯铝硬质阳极氧化的工艺研究[J].表面技术,2006,35(6):35-36.

[9] 郏宇飞,旷亚非.铝高压阳极氧化膜微观形貌影响因素的研究[J].电镀与精饰,2006,28(2):1-2.

[10] 莫伟言,石玉龙.2A12铝合金常温脉冲硬质阳极氧化电解液配方优化[J].电镀与涂饰,2010,29(9): 30-32.