整车制动系统台架试验方法的研究

2010-03-26瞿文平林巨广

谢 峰, 瞿文平, 林巨广

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

汽车制动系统是汽车重要组成部分,其性能优劣关系到人员和车辆的安全以及运输效率[1]。通常整车制动系统性能检测都是采用路试方法进行[2],在车身和场地安装相应传感器,通过分析实车制动过程中各传感器采集的参数,对制动系统性能进行检测分析。此检测方法工况真实,但费用高昂,对场地、设备要求较高,对制动系统中各零部件的检测也有诸多不便。汽车制动系统的台架检测,目前主要还是针对单端制动器总成或制动系统中某个组件总成进行性能检测,例如吉林大学机电研究所研发的制动器惯性试验台架、重庆中国汽车工程研究院研制的BBP-4惯性式制动器性能试验台等。以上传统台架无法对整车制动系统进行全面检测。本文介绍了整车制动系统台架试验方法,通过对国家制动系统性能要求和相关试验规范的分析,总结了整车制动系统的台架试验规范,并对试验台架结构进行了全新设计,不仅实现了对整车制动系统中四端制动器进行性能检测,而且对于前后制动力分配、制动系统静态、动态特性和输入输出关系的研究也能提供有效参考依据。

1 整车制动系统台架试验方法

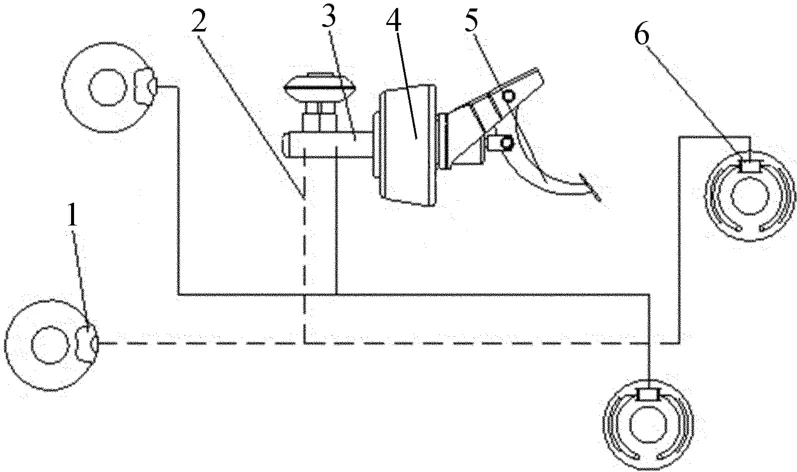

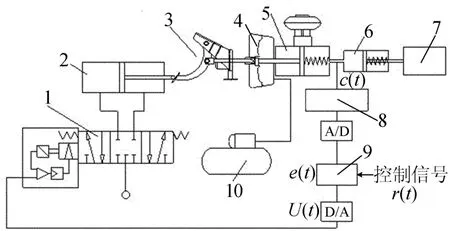

图1所示是常见制动系统原理图[2],踩踏制动踏板,通过真空助力器增力,推动制动主缸,再由制动管路传递压力,驱动各轮制动轮缸,带动盘式或鼓式制动器对车轮进行制动。整车制动系统试验,应能够对图1所示的系统进行全面检测。针对整车制动系统的台架试验,目前还没有完全对应的国家试验标准。相关整车制动试验标准只有整车制动系统结构、性能要求以及路试检测标准[3],相关的制动检测台架试验标准有轿车以及货车、客车制动器台架试验方法[4,5]。从已经出台的制动器总成台架试验标准和整车路试检测标准中不难看出,这些标准是相互包容的,但只是分别从制动系统中各部件的性能或整车制动性能上提出了要求和说明。

通过研究,以国家颁布的制动器台架试验方法[5]为基础,制订整车制动系统台架试验内容,将单端制动器检测改进为整车四端制动器检测,并在试验中对整车制动系统进行全面的相关参数采集,包括制动踏板、真空助力器、制动主缸、制动轮缸、四端制动器等部件参数,通过对以上参数的分析实现对整车制动系统的检测。

图1 制动系统原理

1.1 制动器总成综合性能试验

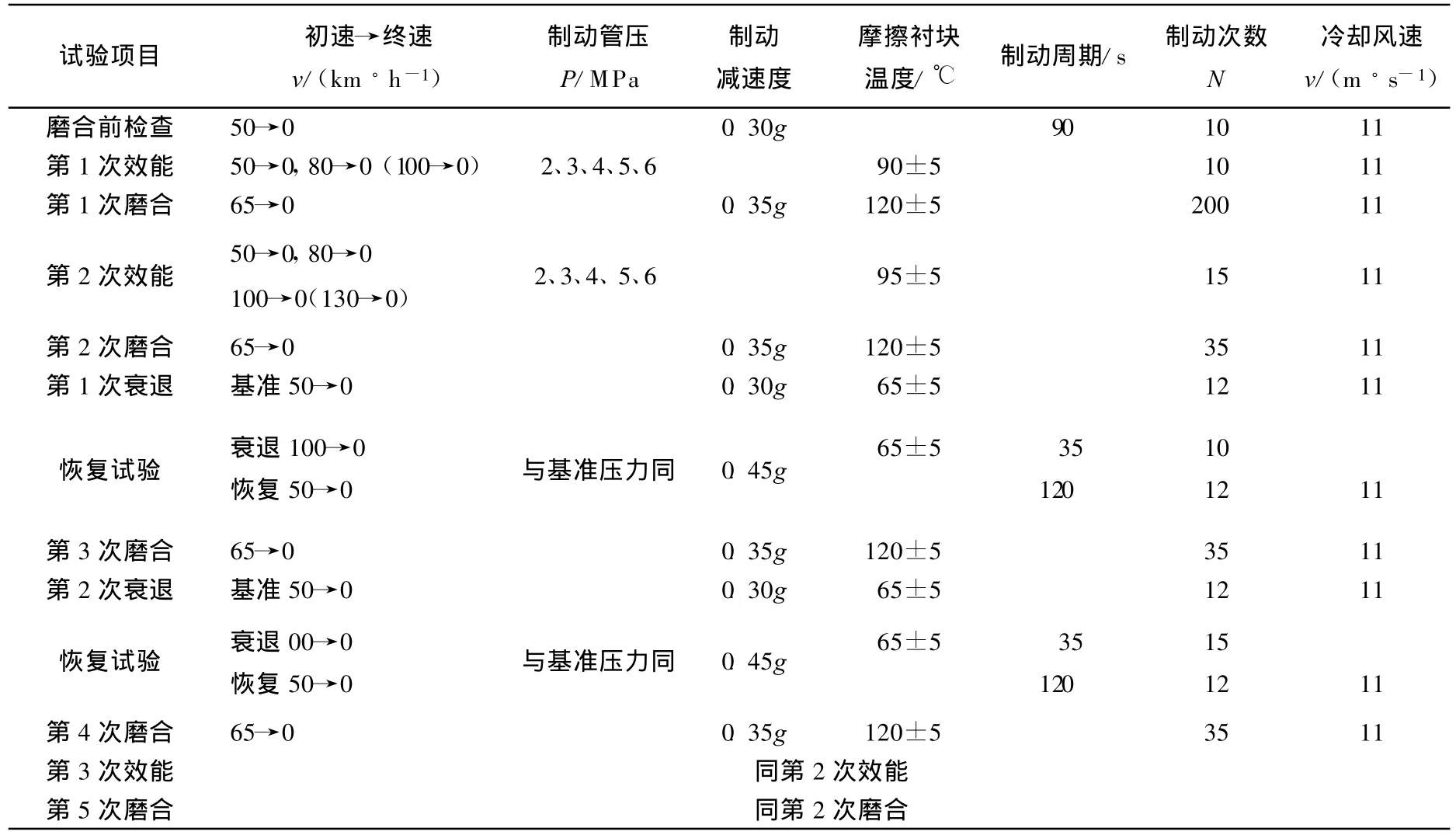

试验内容见表1所列,通过采集、分析四端制动器的制动力矩,评价各制动器装置的制动性能、热衰退性能、安装误差及前后制动力分配等关系。

表1 整车制动系统试验规范表

1.2 制动系统静特性试验

在平衡(稳定)状态下,测定如下函数关系式或曲线:

其中,P为制动系统的气压或液压;EP为制动踏板力;S为制动踏板行程。

静特性曲线主要用来评价输入与输出的比例特性、操作灵活性、机构效率、空行程与制动行程的比例关系等。

1.3 制动系统的动特性试验

在瞬态状态下,测定如下函数关系式或曲线:

其中,t为制动时间。

动特性曲线可以评价制动压力建立时间和解除制动压力释放时间的合理性,这2个时间越小越好,还可以由曲线找出制动死区,给出制动系统反应时间等有关参数。在以上试验中,台架模拟惯量的计算,可用(4)式计算[5]:

其中,I为转动惯量;W为双轮计算载荷;r为轮胎滚动半径;g为重力加速度。

(4)式用于计算双端制动器的模拟惯量,整车制动系统试验所需模拟惯量应为其2倍。

2 试验台的结构和基本原理

2.1 试验台结构组成

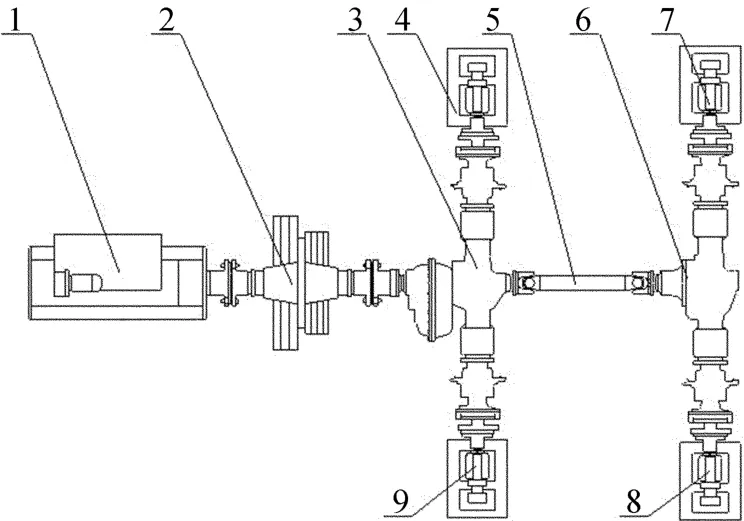

根据上述试验方法,设计了可实现整车制动系统试验的试验台[6-8],台架整体布置如图2所示。

试验台由机械系统、电气控制系统和气动液压系统组成,机械系统包括电机、惯性飞轮组、中桥、传动轴和后桥。该试验装置利用卡车中桥和后桥的传动原理,将电机旋转运动传递到前、后、左、右4个制动装置中,由四端制动器对模拟整车运动惯量的旋转飞轮进行制动,通过采集、分析制动过程中各项参数对制动系统进行评价。驱动电机选用直流调速电机,启动力矩大,可频繁启动。飞轮组采用优化组合结构[9],分为粗略调整组和精确调整组,不同飞轮的组合搭配能够精确模拟多种惯量,减小模拟允差,提高测试精度。在4个制动器端分别用热电偶或红外测温仪测量制动器摩擦片温度[10]。

图2 试验台主体结构示意

电气控制系统由电机调速系统、气动控制系统、风机调速系统和传感器信号采集等组成。电机由编码器进行实时测速,通过直流调速器进行无极调速。管路压力、制动温度、制动噪声等信号通过安装在管路和设备上的各传感器测量。制动力矩由固定安装在前、后、左、右4个制动装置上的扭矩传感仪采集,所有传感器信号通过采集卡载入计算机。气动液压系统主要包括踏板力模拟装置、真空压力产生装置、制动主缸、制动管路以及四端制动轮缸。

2.2 踏板力模拟机构及其控制

为真实模拟实车制动过程、完整检测整车制动系统,设计了踏板力模拟装置,系统组成如图3所示。用比例换向阀控制气缸运动,下压实车制动踏板,通过真空助力器、制动主缸和制动管路驱动四端制动器对旋转飞轮进行制动。气缸前端安装压力和位移传感器,以检测制动踏板力大小和制动踏板行程。管路中接入压力传感器,用于监测制动管压。

图3 踏板力模拟装置伺服系统组成

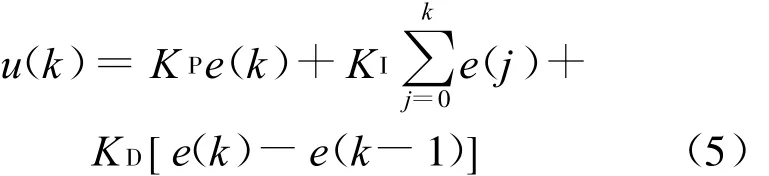

制动过程中,管路压力达到设定值后围绕其上下波动。为精确控制气缸,使管路压力快速达到设定值,并减小偏差、减少波动,换向阀采用位置式PID控制,即用实际管压与设定值之间的偏差控制比例换向阀开度。位置式PID具体算法如下:

其中,u(k)为第k个采样时刻控制器输出;k为采样序号;e(k)为第k个采样时刻给定值r(t)与实际输出值c(k)偏差;KP、KI、KD分别为比例、积分、微分系数。

控制过程中设定管路最大的压力,输入一个对应的电压信号控制比例阀开口到最大开度,气缸快速推动踏板,经过系统传递输出管路压力,将实际管路压力与设定压力的偏差通过上述算法计算后反馈调节输入信号,以调节比例阀的开度来改变气缸运动速度。偏差较大时控制气缸快速运动,偏差较小时降低气缸速度以减少静差,微分环节提前中和过载使系统减少震荡快速趋于平稳。

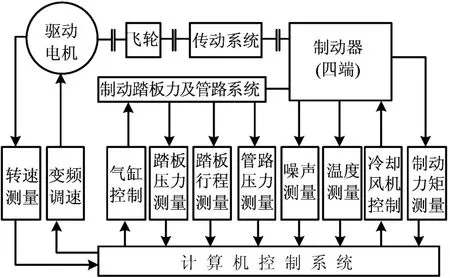

3 试验台控制系统组成

图4所示为整个控制系统组成,IPC主要承担测控系统中对所有检测信号的采集、存储、加工和显示,管理制动器试验台检测过程的进程。

IPC发送指令,完成转速、制动管路压力控制,并对操作指令和设备工作状态信号检测做出处理。控制系统除能在制动过程中对整个制动系统主要性能参数进行监测外,还具有产品工艺参数设定、修改功能、开机自检功能、单步调试功能、程序检测功能和异常情况报警并急停功能。

图4 控制系统组成

当监测参数出现异常,如超速、过电流、欠电压、断相、过扭矩和过热等,系统均可报警。在紧急状态下可快速报警并自动停机,同时记录停机时的工作状态,以便进行后期的故障分析检测。所有的采集参数均能实时存储并以数据和图表的形式显示。控制系统采用开放式结构,便于开发相应的后期拓展功能。

4 试验结果分析

按照制定的试验规范,使用开发的试验装置对某乘用车制动系统进行完整的制动系统试验,试验结果如图5~图7所示。

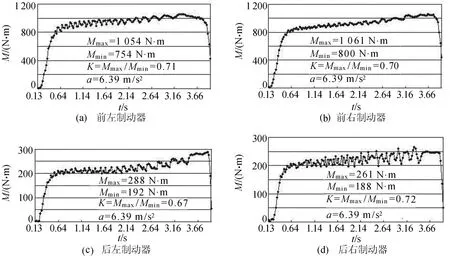

4.1 制动器总成综合性能试验

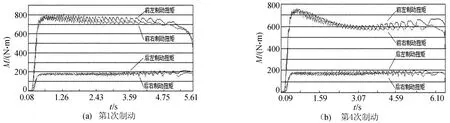

图5是根据第1次效能试验数据绘制的制动力矩图(制动初速80 km/h,制动管压6 M Pa),曲线特征与理论制动力曲线大体吻合[2]。由曲线可以看出,鼓式制动器制动力矩波动较大,稳定性不如盘式;后右制动器波动明显,装配误差较大。前、后制动器的最大制动力之比约为3.8∶1,制动减速度a≥5.8 m/s2,制动力矩稳定系数K≥0.65,各项参数均满足相应的国家试验标准[4,5]。

图6是依据第1次衰退试验数据绘制的制动力热衰退曲线图(制动初速为100 km/h,制动减速度为0.45g)。

图5 四端制动器制动力矩

4.2 制动系统静特性曲线

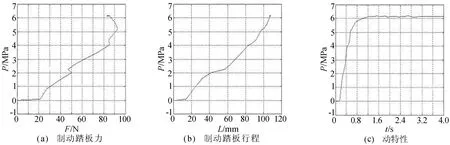

制动系统静特性曲线如图7a、图7b所示。

由图7a、图7b可知,制动管压为6 MPa时,制动系统静态特性曲线特征真实反映制动系统的输入输出比例特性。由数据可知,制动系统起始踏板力为20 N,该制动系统输入输出灵敏、迅速,而且操作灵活;制动踏板空行程为14 mm,制动行程为94 mm,空行程与制动行程之比约为1∶8,机构效率较高。制动系统输入输出特性呈非严格的比例线性关系,助力器工况正常。

4.3 制动系统动特性曲线

根据第1次效能试验数据,绘制制动系统管路压力与时间关系曲线,如图7c所示。

由图7c可知。该曲线与理论制动压力及理论制动力矩曲线相吻合,包含空行程、制动压力增加、稳定制动等几个阶段。

由图7c可见,制动系统反应时间为0.15 s,制动力建立时间为0.85 s,该制动系统反应灵敏,制动力建立迅速,制动压力增长快速而连续,持续制动管压稳定。

图6 第1次热衰退试验曲线

图7 制动系统静特性、动特性曲线

5 结束语

本研究按照试验规范进行了完整的整车制动系统性能检测试验,检测参数符合国家相关的试验要求,试验曲线与理论曲线基本吻合,说明本文提出的整车制动系统台架试验方法是可行的。同时该方法所提供的多种检测内容和丰富试验数据,能够为整车制动系统的设计开发、故障分析以及优化改进等研究提供有效的参考依据。

[1] 余志生.汽车理论[M].第3版.北京:机械工业出版社,2000:71-102.

[2] 陈家瑞.汽车构造[M].第2版.北京:机械工业出版社,2005:282-370.

[3] QB 12676-1999,汽车制动系统结构性能和试验方法[S].

[4] QC/T 582-1999,轿车制动器性能要求[S].

[5] QC/T 564-1999,轿车制动器台架试验方法[S].

[6] 林荣会,孙 平,方 亮.工况再现制动器试验台研制[J].机械设计与制造,2004,4(2):101-102.

[7] 王培玲,董 宏.ZDQ制动器试验台的开发设计[J].机械设计,2006,23(5):45-46.

[8] 王仁广,刘昭度.制动器惯性试验台的改进设计[J].农业机械学报,2006,37(6):17-19.

[9] 王志中,彭彦宏.车辆制动器试验台惯性飞轮的优化组合设计[J].拖拉机与农用运输车,2006,33(2):59-62.

[10] QC/T 556-1999,汽车制动器温度测量和热电偶安装[S].