高压扭转对20CrM nTi组织和力学性能的影响

2010-03-26薛克敏董传勇

李 琦, 李 萍, 薛克敏, 刘 为, 董传勇

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

0 引 言

高压扭转法(high-pressure torsion,简称HPT)是在变形体高度方向施加压力的同时,通过主动摩擦作用在其横截面上施加一扭矩,促使变形体产生轴向压缩和切向剪切变形的塑性变形工艺[1]。因其可以制备出块体纳米材料而备受国内外研究者的关注,近年来,针对HPT开展了大量的研究,并成功地制备出A l、Cu、Mg、Ni、Ti等多种致密金属及其合金的块体超细晶材料[2-11]。值得注意的是,大部分的微观组织观察和性能测试主要针对的是试样边缘,对于沿试样径向各个不同位置的微观组织研究较少。

20CrM nTi合金渗碳钢常用于制造受中等动载荷的受磨零件,如变速齿轮、齿轮轴、十字销头和花键轴套等,在汽车工业生产中已被广泛采用[12]。有效细化晶粒尺寸不仅可以提高金属的强度、耐磨性及耐腐蚀性,还可获得具有低温和高应变速率的超塑性,这将大大提高齿轮等零件的使用性能。本文针对20CrM nTi材料,利用光学显微镜和显微维氏硬度计,研究了压力和扭转圈数对试样子午面的显微组织及显微硬度的影响。

1 实验材料的制备与实验方法

实验材料为六安齿轮厂提供的轧制20CrM nTi棒材,尺寸为Φ50×105mm,其主要成分见表1所列。在850℃下保温50 min进行退火处理,然后通过线切割加工出5个Φ29×3 mm试样备用。

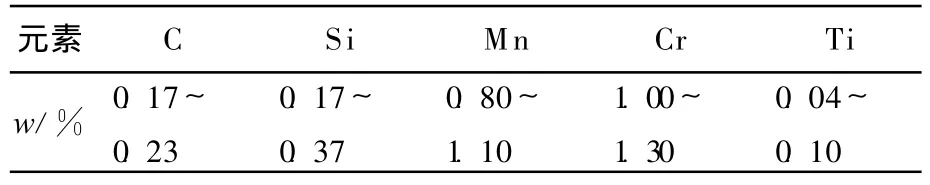

表1 实验用20CrMn Ti的主要成分

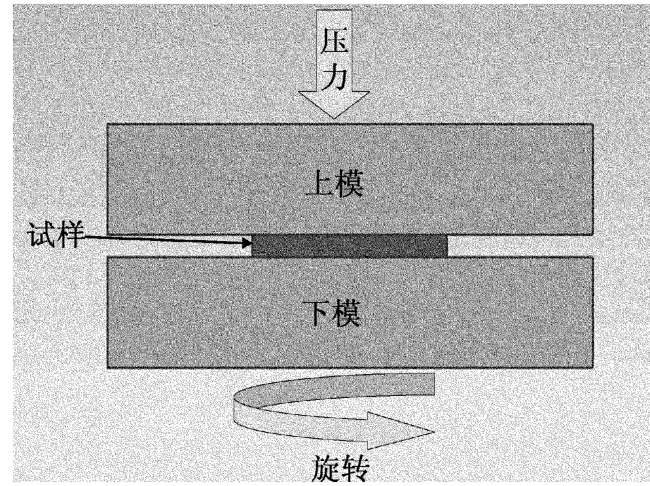

实验过程中,上模下行,对试样施加一定的压力,然后下模开始旋转,通过模具与试样之间的主动摩擦,使试样产生变形,高压扭转工艺过程示意图如图1所示。

实验温度为室温,下模扭转速度约为1 r/min,共进行了2组实验:第1组实验过程中下模扭转圈数为1圈,上模的压力分别为175、350、525 kN,研究不同压力对高压扭转过程的影响;第2组实验过程中上模的压力为350 kN,下模扭转圈数分别为1、2、4圈,研究不同扭转圈数对高压扭转过程的影响。

用线切割机沿试样子午线将试样切割成4块,取其中2块观察试样子午面的显微组织和测量其显微硬度,观察位置分别为试样中心、距中心5mm、10mm、15mm。切割后的样品先在金相预磨机上磨制,然后在400~1 000#金相砂纸上依次磨制,在抛光机上抛光,最后用4%硝酸酒精溶液腐蚀。金相观察所用的仪器为4XB-TV倒置金相显微镜,显微硬度测量所用仪器为MH-3显微硬度计。

图1 高压扭转工艺过程示意图

2 实验结果及理论分析

2.1 显微组织形貌

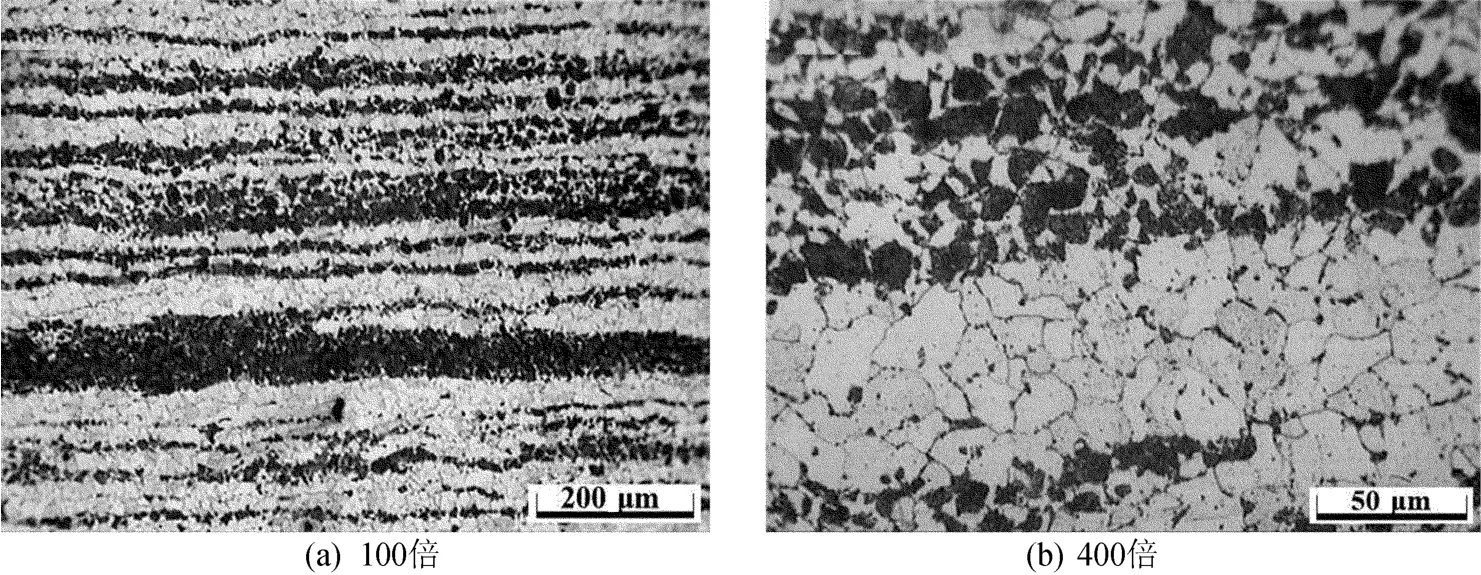

试样退火后子午面的显微组织如图2所示,从图2可知,黑色珠光体及白色铁素体呈明显带状偏析,带状组织长度方向与试样轴向平行,带状组织由许多近似等轴状的晶粒组成,铁素体晶粒尺寸约为19.90μm。

图2 退火试样子午面的显微组织

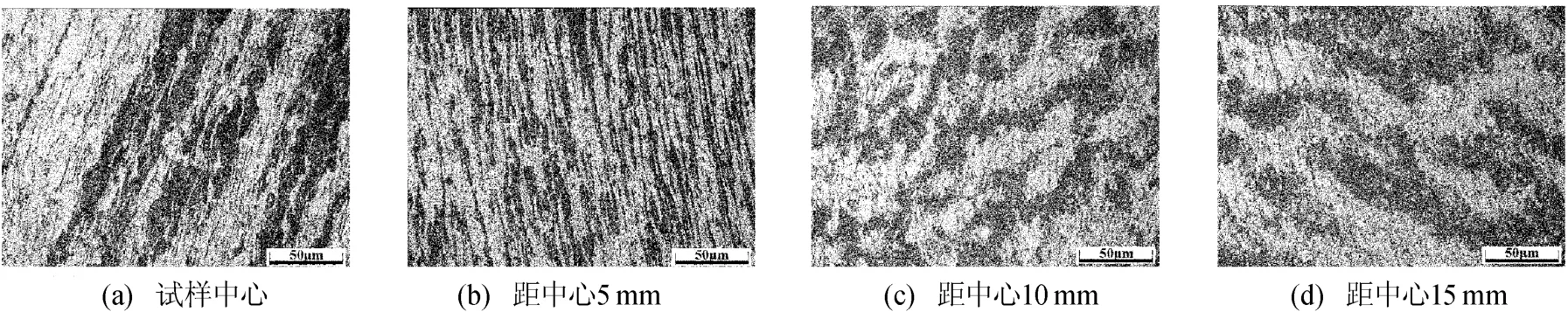

下模扭转1圈,压力为525 kN条件下试样子午面上的显微组织如图3所示。试样中心处的显微组织沿试样径向呈带状分布,带状组织内部的晶界模糊;距中心5 mm时,珠光体沿试样径向呈针状或细带状分布在铁素体基体上,晶界难以分辨;距中心10 mm、15 mm时,片状珠光体呈网状分布在铁素体基体上,晶界依稀可见,显然距中心5mm处显微组织的变化程度更大。

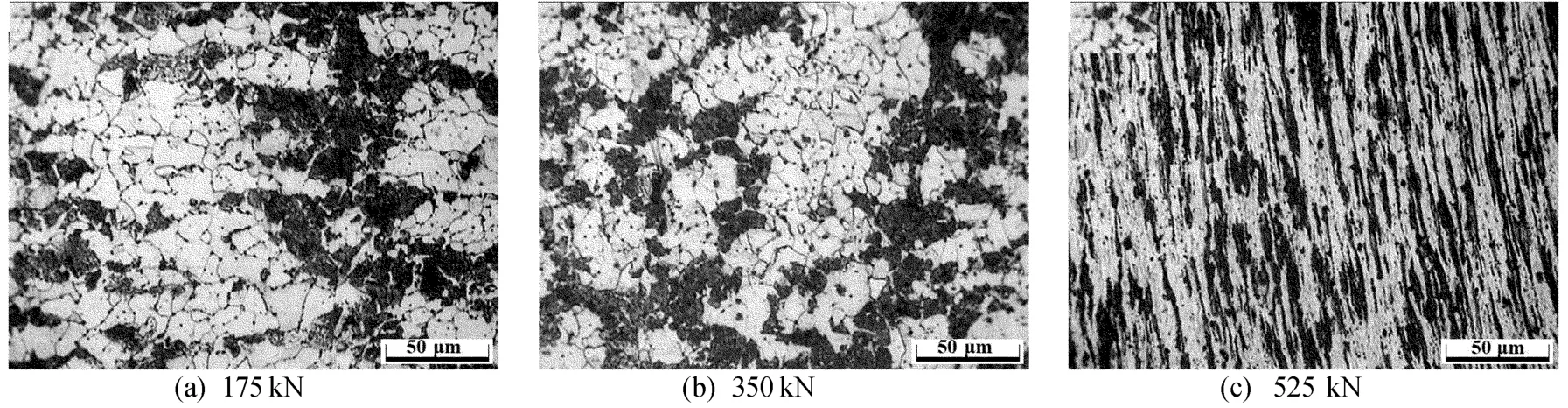

下模扭转1圈,不同压力条件下试样子午面上距中心5 mm处的显微组织如图4所示。从图4可看出,压力为175 kN时,铁素体团簇呈块状分布,片状珠光体呈网状分布,铁素体晶粒尺寸约为16.53μm;压力增大到350 kN时,块状铁素体团簇的尺寸有所减小,铁素体晶粒尺寸约为13.88μm,片状珠光体仍然呈网状分布;进一步增大压力,珠光体沿试样径向呈针状或细带状分布在铁素体基体上,晶界难以分辨。

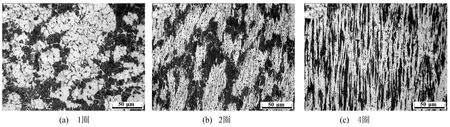

压力350 kN,下模扭转不同圈数条件下试样子午面上距中心5mm处的显微组织如图5所示。从图5可看出,扭转2圈时,块状铁素体团簇沿试样径向伸长,尺寸有所减小,片状珠光体仍然呈网状分布,晶界模糊;进一步增大扭转圈数,珠光体沿试样径向呈针状或细带状分布在铁素体基体上,晶界难以分辨。

图3 下模扭转1圈,压力为525 kN条件下试样子午面上的显微组织

图4 不同压力条件试样子午面的显微组织

图5 不同扭转圈数下试样子午面的显微组织

2.2 显微硬度

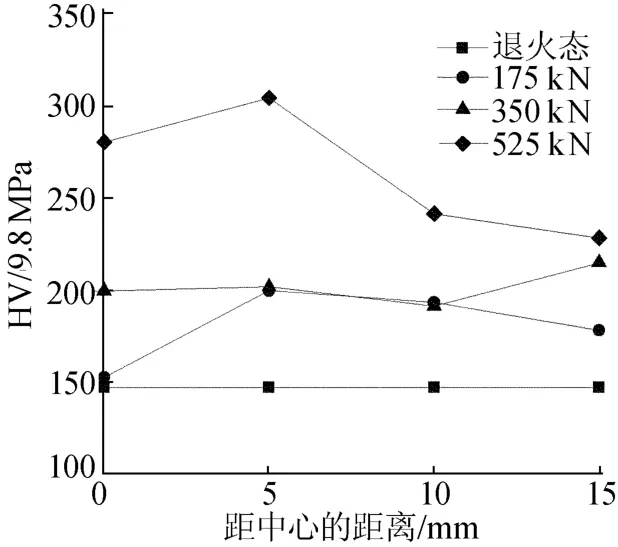

下模扭转1圈,高径比为0.1,不同压力条件下试样子午面上的显微硬度分布如图6所示。由图6可知,初始退火态试样的平均显微硬度为146×9.8 M Pa;当压力为175 kN时,中心处的显微硬度最低,距中心5~10 mm处的显微硬度最高,接近200×9.8 MPa;增大压力,中心处及距中心15mm处的显微硬度明显升高,显微硬度沿试样径向的分布较均匀;进一步增大压力,距中心5mm处的显微硬度最高,为304×9.8 M Pa,距中心15 mm处的显微硬度最小。

图6 不同压力下试样子午面的显微硬度

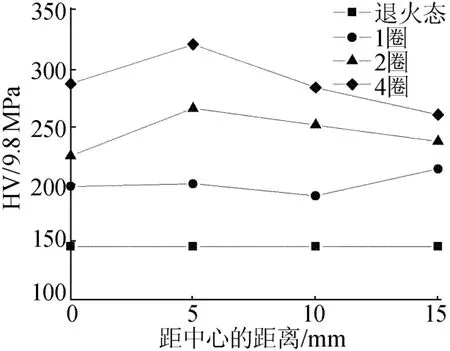

压力350 kN,高径比为0.1,下模扭转不同圈数条件下试样子午面上显微硬度分布如图7所示。由图7可看出,初始退火态试样的平均显微硬度为146×9.8 MPa;扭转圈数为1圈时,显微硬度沿试样径向的分布较均匀,约为200×9.8 MPa,增大扭转圈数,距中心5 mm处出现显微硬度的最大值,为268×9.8 M Pa,中心处的显微硬度最低,为226×9.8 MPa;进一步增大扭转圈数至4圈,距中心5 mm处的显微硬度仍然最高,为324×9.8 MPa,距中心15 mm处的显微硬度值最低,为262×9.8MPa。

图7 不同扭转圈数下试样子午面的显微硬度

2.3 实验结果分析

在下模扭转圈数为1圈时,上模压力从175 kN增大到350 kN,距中心5mm处的显微组织变化并不明显,显微硬度值仅上升了2×9.8 MPa;但当压力增大到525 kN时,呈网状分布的珠光体组织明显被细化,且沿试样径向被拉长,显微硬度上升了103×9.8MPa。这说明在高压扭转过程中,随着压力的提高,显微组织及显微硬度的变化并不是均匀的,当压力增大到一定程度,试样会产生剧烈的塑性变形,使试样内部的组织变得细小、均匀。

由图4c和图5c可发现,这2张显微组织照片十分相似,图4c为压力525 kN,下模扭转1圈后的显微组织,图5c为压力350 kN,下模扭转4圈后的显微组织。由此可知,增大压力和增大扭转圈数对增大试样的变形程度是等效的,即在较小的压力下,只要扭转足够多的圈数,就可以对试样施加足够大的塑性变形。

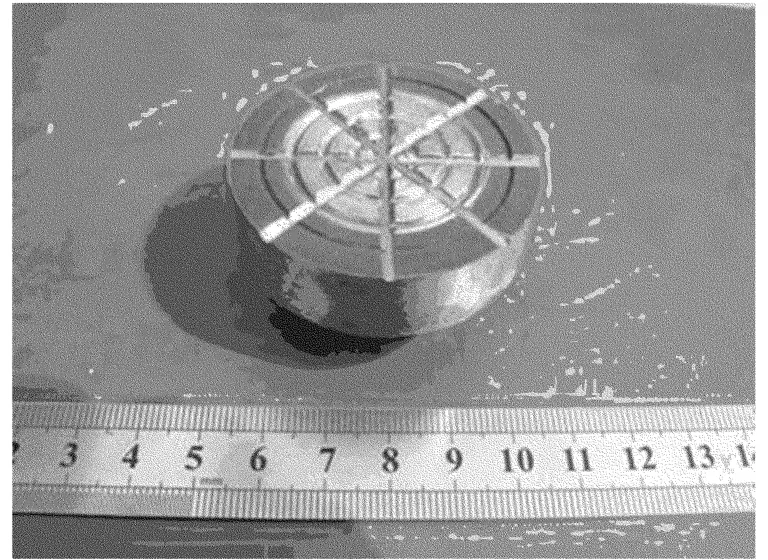

在高压扭转过程中,最初模具与试样之间近似完全粘着状态,因为试样边缘处的角应变最大,因此变形首先发生在试样边缘。随着扭转圈数的增多,由于试样上的轴向应力沿径向逐渐减小,且试样边缘处沟槽较稀疏而试样中心处沟槽较密集,如图8所示,因此试样边缘与模具之间产生较大的相对滑动,而试样中心处的金属与模具之间的相对滑动较小,因此在距中心5 mm处出现了显微硬度的最大值。

滑移是位错运动的主要方式,促使刃型位错滑移的切应力方向与其位错线垂直,促使螺型位错滑移的切应力方向与其位错线平行。在高压扭转过程中,试样既受到轴向正应力的作用,又受到周向切应力的作用,晶体内部尽可能多的位错产生了滑移。Fe为高堆垛层错能的金属,在变形剧烈的情况下,由于位错增殖和易于交滑移,可形成明显的位错胞状结构。在位错胞的内部,位错密度很低,大量的位错都缠结在位错胞壁。大量位错胞的产生,使得晶粒被分割成多个小块,位错胞壁与亚晶界都属于小角度晶界,可以猜想,在大塑性变形的条件下,通过位错的攀移、反应,位错胞很可能转变为亚晶,从而细化晶粒。

图8 高压扭转下模

3 结 论

在常温下,采用高压扭转法对退火态20CrM nTi材料进行了处理,研究了不同压力和不同扭转圈数对材料显微组织和显微硬度的影响;随着压力和扭转圈数的增大,试样子午面的显微组织趋于细小均匀,珠光体沿试样径向呈针状或细带状分布在铁素体基体上,显微硬度显著升高;高压扭转后,试样子午面上距中心5 mm处的组织最为细小,显微硬度值最高;高压扭转过程中,增大压力和增大扭转圈数对增大试样的变形程度,促使晶粒细化是等效的。

[1] 薛克敏,张 君,李 萍,等.高压扭转法的研究现状和展望[J].合肥工业大学学报:自然科学版,2008,31(10):1613-1616.

[2] K rasilnikov N A,Sharafutdiniv A.High strength and ductility of nanostructured A l-based alloy,prepared by high-pressu re technique[J].M aterials Science and Engineering A,2007,463:74-77.

[3] Zhilyaev A P,M cNelley T R,Langdon T G.Evolution of m icrostructu re andm icrotex tu re in fccmetals during highp ressure torsion[J].JM ater Sci,2007,42:1517-1528.

[4] Zhilyaev A P,Lee S,Nurislam ova G V.M icrohardness and m icrostructu ral evolu tion in pu re nickel during high-pressu re torsion[J].Scripta Materialia,2001,44:2753-2758.

[5] 谢子令,武晓雷,谢季佳,等.高压扭转铜试样的微观组织与压缩性能[J].金属学报,2008,44(7):803-809.

[6] W etscher F,Vorhauer A,Stock R,et al.Structu ral refinement of low alloyed steels during severe plastic deformation[J].Materials Science and Engineering A,2004,387/389:809-816.

[7] Vo rhauer A,K leber S,Pippan R.Influence of processing temperature onm icrostructu ralandmechanical propertiesof high-alloyed single-phase steels subjected to severe plastic defo rm ation[J].Materials Science and Engineering A,2005,410/411:281-284.

[8] H afok M,Pippan R.Post-shear deformation of high pressu re torsion-deformed nickelunder hyd rostatic p ressure[J].Scripta Materialia,2007,56:757-760.

[9] Zhilyaev A P,Oh-ishiK,Langdon TG,etal.M icrostructu ral evolution in commercial pu rity alum inum during highp ressure torsion[J].Materials Science and Engineering A,2005,410/411:277-280.

[10] Lee S,Yoon C Y,Park H J,et al.A study of hydrostatic extrusion as a consolidation process fo r fabricating ultrafine-grained bulk A l-Mg alloy[J].Journal of Materials Processing Technology,2007,191:396-399.

[11] 杨 慧,李振红,张质良.20C rM nTi钢的温热变形行为及其数学建模[J].上海交通大学学报,2005,39(11):1799-1802.

[12] 章争荣,肖小亭,薛克敏,等.圆柱体扭压成形的热力耦合分析[J].塑性工程学报,1998,5(4):71-78.