VB-GaAs单晶中掺Si浓度的控制

2010-03-23兰天平牛沈军

林 健,兰天平,牛沈军

(中国电子科技集团公司第四十六研究所天津 300220)

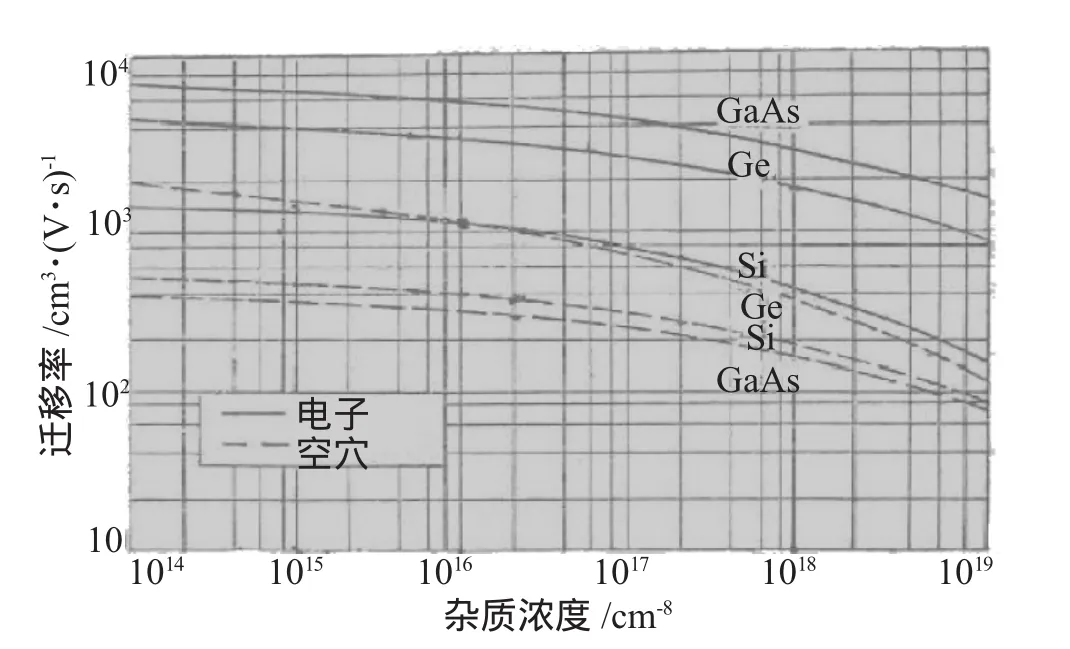

VB(Vertical Bridgman)技术是20世纪80年代中后期成熟的GaAs体单晶生长技术,具有生长低阻低位错GaAs单晶的优势,可广泛应用于光电器件。低阻低位错GaAs单晶的获得通常是通过掺杂剂Si来实现的[1]。一般要求的掺杂剂浓度为(0.5~5)×1018/cm3,但同时对迁移率的要求≥2000 cm3/V·s(对LD而言)。从图1砷化镓迁移率与杂质浓度的关系中看到,当掺杂剂浓度为4×1018/cm3时,砷化镓迁移率的理论值为2000 cm3/V·s。因此,为了保证迁移率的要求,需对掺杂剂Si浓度进行控制。

图1 温度在300 K时砷化镓中迁移率与杂质浓度的关系

2 VB-GaAs单晶的掺Si机理及作用

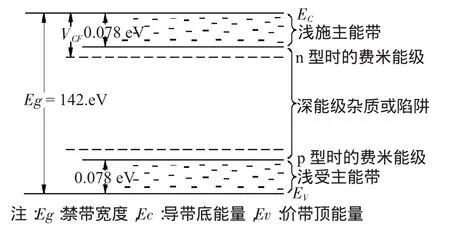

Si在砷化镓晶体中主要以两种形式存在,即Si占Ga位成为晶体中的施主杂质和Si占As位形成的受主杂质[2]。图2为Si在砷化镓中的位置示意图。

图2 Si在GaAs中的位置

在砷化镓中掺入Si后,形成的能带结构图如图3所示。通过掺Si所形成的浅施主能级使得费米能级向导带方向移动,使砷化镓由半绝缘成为半导体[3]。

图3 GaAs中杂质能级图

在掺Si的VB-GaAs晶体生长中,由于Si的分凝系数比较小,因而导致沿轴向的有效载流子浓度分布不均匀,形成了头部高、尾部低的非均匀性分布[2]。

在GaAs中重掺杂Si除了上述作用外,还有两个主要目的:一是根据器件的要求,用于制作欧姆接触,减少体电阻;二是根据杂质硬化效应(Impurity hardening),提高GaAs材料生成位错的临界应力,降低材料中的位错密度,提高晶体完整性。

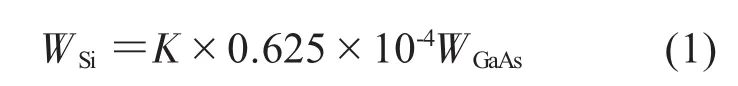

我们知道,在GaAs熔体中Si的掺杂剂量与载流子浓度之间的理论关系式可表示为:

式中:

WSi—掺杂元素Si的质量;

n—所要求的GaAs材料的载流子浓度;

MSi—掺杂剂Si的分子量;

WGaAs—所制备GaAs晶体的质量;

R—的分凝系数(0.14);

ND—阿佛加德罗常数(6.023×1023个/mol);

dGaAs—GaAs的密度(5.316g/cm3)。

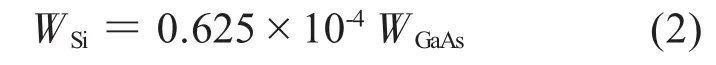

按公式(1)进行计算,当所制备的GaAs单晶的载流子浓度为1×1018/cm3时,制备1000 g掺Si GaAs单晶所需的掺Si量应为62.5 mg。将此代入(1)式,即有关系式:

这就是在GaAs熔体中,Si的掺杂剂量与载流子浓度之间的理论关系式的简化形式,按此式掺杂即可得到所要求载流子浓度。

2 实验

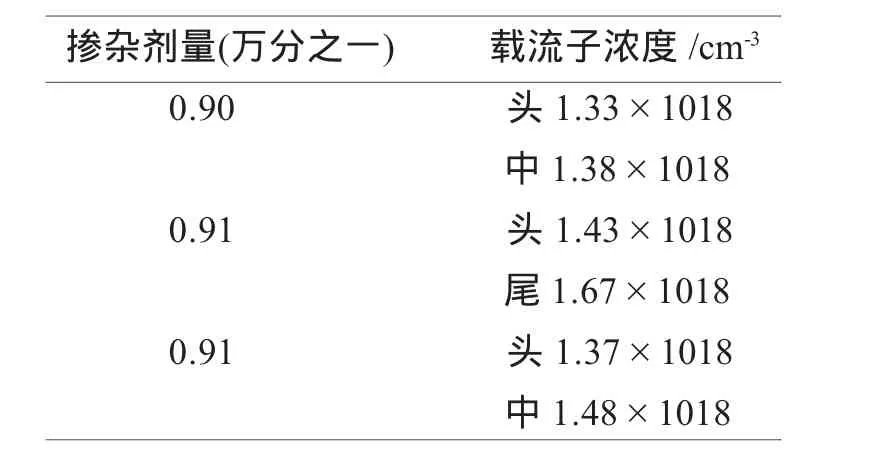

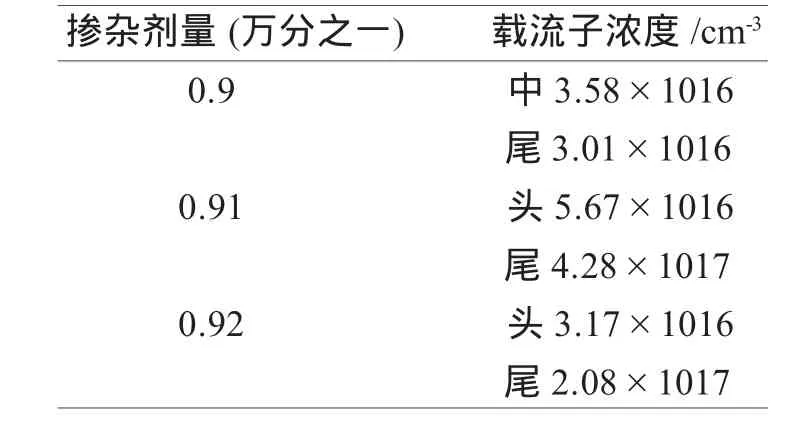

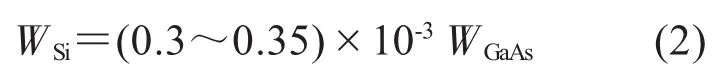

实验1,按(2)式进行直接掺杂试验。其结果见表1。

表1 实验1中掺杂剂量与载流子浓度的对应关系

实验2,按(2)式进行掺杂试验,但加入覆盖剂B2O3。其结果见表2。

表2 实验2中掺杂剂量与载流子浓度的对应关系

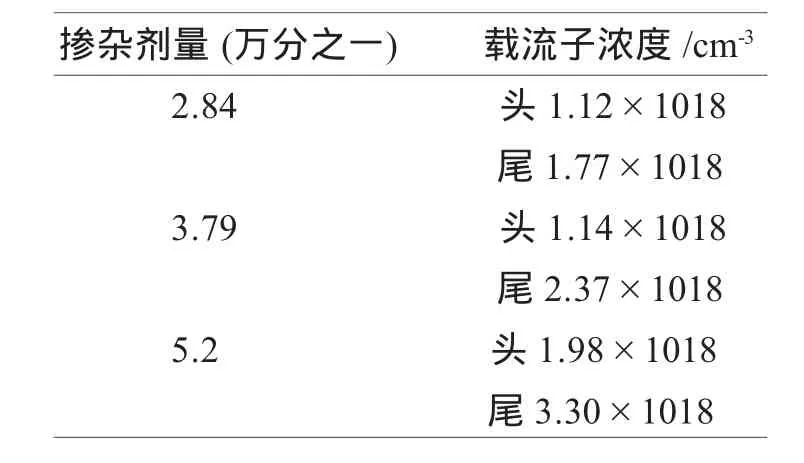

实验3,加入覆盖剂B2O3,掺杂剂量在(2)式的基础上增加3倍以上。其结果见表3。

表3 实验3中掺杂剂量与载流子浓度的对应关系

3 讨论分析

在实验1中,未加入覆盖剂B2O3,得到的掺杂剂量与载流子浓度的对应关系完全符合(2)式。但在实际VB工艺中,覆盖剂B2O3是必须使用的。

在实验2中,由于覆盖剂B2O3的加入,使得在相同剂量条件下,VB-GaAs晶体中的载流子浓度比未加覆盖剂B2O3时,低了两个量级左右,只达到了1016cm-3量级。

由于覆盖剂B2O3的使用,使得掺杂剂量的控制变得较为复杂。通过比较、分析,我们认为,这种导致掺杂剂Si“丢失”的主要原因是由于覆盖剂B2O3的作用,即B2O3覆盖剂在晶体生长过程中出现了“吃Si”现象。因覆盖剂B2O3及B2O3中所含的水份与掺杂剂Si在长时间高温下发生化学反应,导致实际在熔体中溶解的Si量减少,即熔体中有效掺杂剂量降低,从而导致载流子浓度的降低。

在晶体生长的过程中可能会发生如下的化学反应:

3Si(熔体中)+B2O3←→3SiO(B2O3中)+2B(熔体中)

3Si(熔体中)+2B2O3←→3SiO2(B2O3中)+4B(熔体中)

B2O3中的水会在氧化硼和熔体交界处同熔体中的镓发生如下反应:

2Ga(熔体中)+H2O←→Ga2O+H2

Si(熔体中)+Ga2O←→2Ga+SiO

Si(熔体中)+2Ga2O←→4Ga+SiO2

B2O3中的水还会直接与Si发生如下反应:

Si(熔体中)+H2O←→SiO+H2

在实验3中,我们看到,当掺杂剂量在(2)式的基础上增加3倍时,GaAs晶体中Si的掺杂浓度达到了1×1018cm-3,但随着掺杂剂量的再度增加,晶体中Si的掺杂浓度不再明显变大。

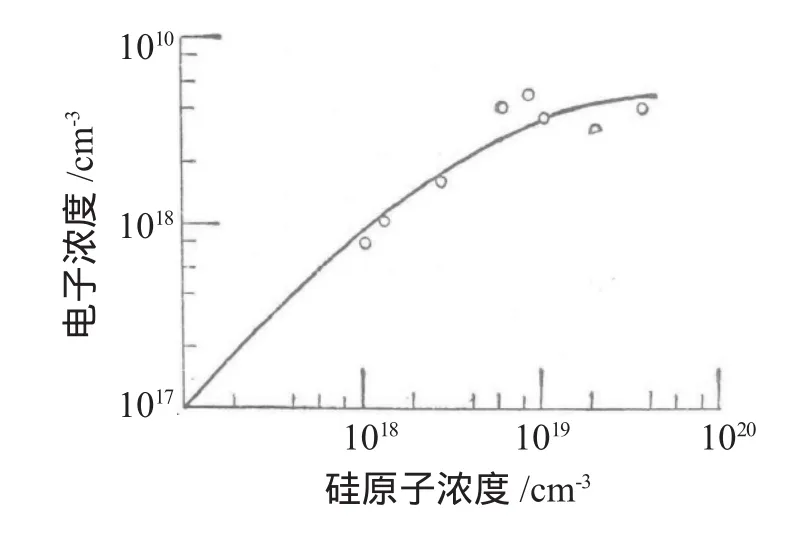

分析:Si在砷化镓晶体中为双性杂质,当GaAs晶体中Si的掺杂浓度达到1×1018cm-3时,Si施主与Si受主的浓度之比为5.3∶1。也就是说,当掺Si达到一定浓度时,载流子浓度并不随掺Si浓度成比例增加。因此,在实际的掺杂晶体生长工艺中并不是掺杂浓度越高越好。如果Si掺杂剂量太高,不但不能提高晶体中的载流子浓度,反而由于Si与B2O3相互反应的几率增加,生成的灰黑色化合物也就会相应增多,进而会影响单晶的成晶率。图4为砷化镓中硅浓度与电子浓度的关系。

图4 砷化镓中硅浓度与电子浓度的关系

通过分析GaAs中载流子浓度与Si掺杂浓度关系的曲线图,可以看到,随着掺硅浓度的增加,电子浓度趋向于饱和值。因此,实际掺杂剂量与理论计算值的差值,就成为生成晶体中载流子浓度控制的关健。只有通过实际工艺实验,对理论计算值加以修正,才能有效控制生成晶体中的载流子浓度。

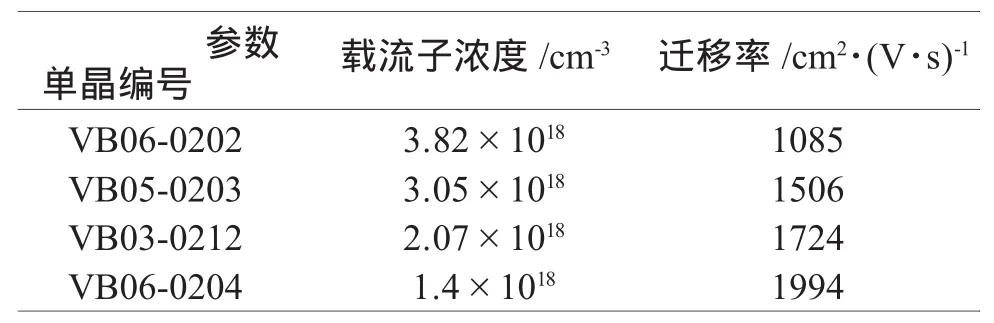

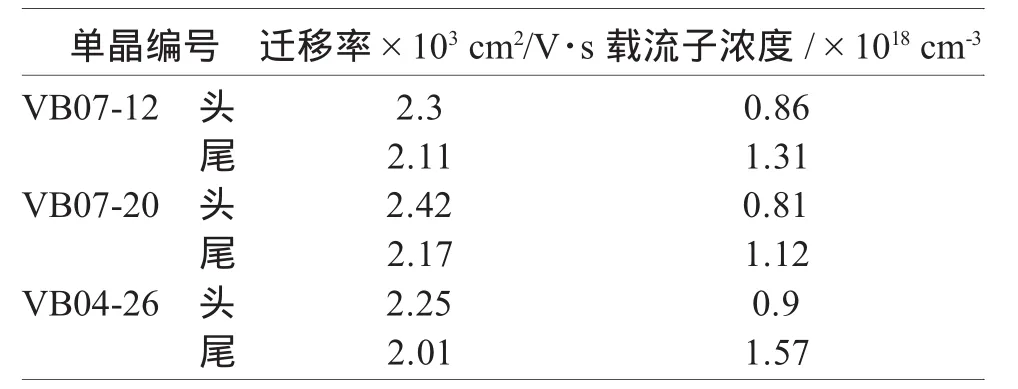

当要求的载流子浓度大于0.8×1018cm-3,而迁移率又必须大于2000 cm2/V·s时,温度由300 K时砷化镓中迁移率与浓度的关系曲线图(图1)可知,当载流子浓度大于4×1018 cm-3时,从理论上来讲,迁移率就很难达到2000 cm2/V·s。因此,为了同时满足上面两个电参数的要求,我们对Si掺杂浓度的控制经验公式范围通过实验进一步缩小。也就是说通过Si掺杂剂量的精确控制,既要保证Si掺杂浓度,又要满足迁移率的要求。表4列举了Si掺杂量过高时所的单晶的电学参数,可以看出,虽然载流子浓度普遍高于1×1018cm-3,但迁移率远低于2000cm2/V·s,因而,不能满足制作大功率半导体激光器的要求。

为此,我们将VB-GaAs晶体生长过程中掺杂剂量与载流子浓度关系用如下的修正式来表示:

表4 掺杂浓度过高时单晶的迁移率

式中K为修正系数,通过添加剂量不同的Si进行晶体生长实验,对实验结果测试分析,确定出K值应在(4.8~5.6)范围内选取,可以对载流子浓度进行有效的控制。

结合对氧化硼水含量及添加量的控制,在热场稳定、多晶料投量确定的条件下,掺杂剂量用如下关系式来确定:

采用此添加量进行晶体生长实验所得单晶的电性能参数均能满足上面两个电参数的要求。部分实验结果见表5所示。

表5 电参数典型实验结果

5 结论

通过实验证明,本研究确定的在VB-GaAs单晶中掺Si浓度的经验公式是正确可行的。按此公式计算的添加量,既可保证单晶中Si的掺杂浓度,同时又能满足制作大功率半导体激光器对单晶迁移率的要求。

[1]KENYA I,HIROSHI S,MICHINORI W,SEIJI M et al.Low-dislocation-density GaAs wafers grown by vertical gradient freeze process,suitable for mass production of semiconductor lasers[J].Hitachi Cable Review,2001,20(8):35-40.

[2]亚当斯等,砷化镓的性质[M].北京:科学出版社,1990:290-291.

[3]Noufu Chen,Hongjia He,Yutian Wang.Dislocations and precipitation in semi-insulating GaAs revealed byultrasonic Abrahams-Buiocchi etching[J].Crystal Growth,1996,167:766-768.