SMA沥青路面应用分析

2010-03-20汤宝生

汤宝生

(浙江交通职业技术学院)

1 引 言

沥青马蹄脂碎石混合料SMA是近年来出现的一种新型沥青混合料,SMA路面具有高温抗车辙、低温抗裂、抗水损、抗滑和耐久等优良性能。SMA是由粗骨料构成的主要结构,具有抗变形能力,合理填充粗集料结构空隙的沥青玛蹄脂赋予SMA路面高度的耐久性,其粗糙、均匀表面构造使路面具有优良的抗滑性和较低的交通噪声。SMA路面虽比传统沥青混凝土路面工程造价高,但使用寿命更长,养护费用低,具有良好的经济效益与社会效益。SMA在我国发展历程较短,成套工艺和施工技术尚不成熟,研究SMA混合料的组成特点及配合比设计具有重要意义。

2 室内试验

2.1 原材料选择

集料采用玄武岩、矿粉采用石灰岩矿粉、采用木质素絮状纤维、改性沥青采用SMA-10、SMA-13优质的SBS改性沥青,经试验测定各项技术指标均符合规范要求。

2.2 配合比设计

本试验设计三组不同级配,矿粉均为 10%,矿料筛分及调整结果见图 1。

图1 矿料级配调整图

对三组级配进行松散密度、粗集料毛体积密度、松装间隙率VCADRC测定,试验结果见表1。

表1 VCADRC试验结果汇总表

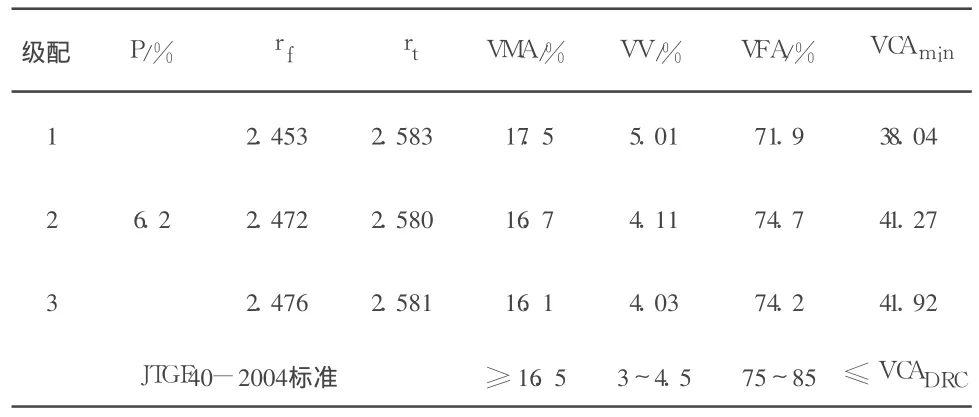

选用 6.2%的油石比拌制沥青混合料,进行马歇尔试验,每组制作4个试件,击实次数为双面75次,测定VCAmin及VMA等指标,在满足VCAmin<VCADRC和VMA>16.5%情况下,结果汇总见表 2。

表2 马歇尔试验结果汇总表

由表 1和表 2可知,级配 2、级配 3的VCAmin。均大于VCADRC,三组级配VMA均能满足大于16.5%,只有级配 1的VFA满足要求,因此选取级配1为设计级配。

2.3 确定设计沥青用量

表3 沥青混合料不同油石比的马歇尔试验结果

根据选择的级配和油石比试验结果,以 6.2%油石比为中值,上下增减0.2%,即油石比为5.9%、6.5%成型试件进行试验,测试结果汇总如表 3。

从表 3可以看出,当油石比为 6.2%时,空隙率为4.15%,VMA、VFA等各项指标均符合要求,VCAmin小于VCADRC结合实际工程应用经验,选取 6.2%为设计油石比。

2.4 生产配合比设计

根据目标配合比进行生产配合比,其结果为m4#∶m3#∶m2#∶m1#∶m矿粉=45∶26∶6∶12∶11。采用矿料生产配合比和最佳沥青用量,进行马歇尔试验和车辙试验,各项指标均达到设计要求.

3 SMA施工工艺

3.1 SMA上面层的碾压工艺

SMA路面压实是保证路面平整度及压实度的关键。施工基本原则是紧跟、慢压、高频、低幅.碾压采用双钢轮碾压,碾压不能过度,过度碾压后的SMA不能保证路基稳定,现场施工通过严格控制碾压遍数控制压实度。SMA的初压、复压、终压分别采用振动碾压机和光轮碾压机,振动碾压机在前面碾压光轮碾压机紧跟在其后连续施工碾压。压实工艺关键是双钢轮压路机紧跟在摊铺机后面一定的距离内碾压,每次都压到离开压路机约 20m才折返,随着摊铺机的不断向前,压路机的折返点也不断向前移动。

3.2 SMA施工质量控制

(1)混合料拌制

SMA的生产采用自动控制间歇式沥青拌和机,SMA使用SBS改性沥青含有木质素纤维,木质素纤维采用专用的带有自动计量的添加设备自动加入拌和机的拌和锅中,添加纤维应与间歇式拌和机周期自动同步进行;拌和温度比普通沥青混合料提高了 10~20℃左右。沥青加热温度掌握 170~180℃;矿料加热温度在 185~195℃;矿粉和纤维不加热;出料温度控制在 170~180℃;纤维应在喷洒沥青前加入拌和缸中,干拌15s喷入沥青后拌和40~45s;贮料仓里SMA混合料不应存放过多且不得发生沥青析漏和降温超过10℃;拌和机要逐盘打印各种材料的用量,作为施工质量检测的依据,用以核定混合料的生产是否符合生产配合比;并且定期要对拌和机各种重量和温度传感器进行标定,以确保计量的准确性。

(2)混合料的摊铺

摊铺前清扫表面且保持干燥;使用了SBS改性沥青及纤维稳定剂的情况下,混合料的摊铺温度宜为 160~180℃,温度低于140℃的混合料禁止使用;SMA混合料的摊铺速度与供料速度平衡,必须缓慢、均匀、连续不间断地进行,摊铺过程中不得随意变换速度或中途停顿,摊铺速度应根据拌和机产量、施工机械配套情况以及摊铺厚度、宽度确定,控制在2~3m/min为宜。沥青混凝土摊铺时,采用二台摊铺机成梯队作业进行联合摊铺时,相邻两幅应有 5~10cm宽度的摊铺重叠,并且两台摊铺机前后间距保持在 10m以内;必须采用非接触式平衡梁,控制面层摊铺时的厚度和平整度。

(3)混合料的碾压

压实质量与压实温度有直接关系,摊铺后混合料的温度不断变化,特别是摊铺后的 4~15min内温度损失最大,必须掌握好有效压实时间,适时碾压;碾压应均衡地进行,倒退时关闭振动,方向要渐渐地改变;压路机不允许在新铺混合料上转向、调头、左右移动位置、突然刹车或停机休息,其他机械也不能在未冷却结硬的路面上停留;严格控制碾压遍数,在压实度达到 98%以上或者现场空隙率不大于 6%后不再作过度碾压.如碾压过程中发现有沥青玛蹄脂部分上浮或石料压碎、棱角明显磨损等过压现象时,应立即停止碾压。

4 结 论

SMA沥青混合料设计是通过粗集料空隙率VCAmin<VCADRC和VMA>16.5%条件下确定最佳级配,用不同油石比成型试件,在满足要求的前提下考虑其他性能指标确定SMA混合料最佳配合比。通过对工程实践,测定通车 2年后的SMA沥青路面平整密实、无泛油、松散、裂纹等病害,可以广泛推广使用。

[1] 许君臣,李翠铃,缪永华.SMA玛蹄脂胶浆路用性能研究[J].长春工程学院学报(自然科学版),2008,(1).

[2] 申爱琴,王娜.高速公路SMA混合料配合比设计及路用性能研究[J].公路,2006,(6).

[3] 李建民,汤文,陆立波.SMA沥青混合料路用性能分析[J].交通科技,2005,(6).