小湾大坝5#泄洪中孔钢衬底板施工技术

2010-03-19张文军刘万江

张文军,刘万江

(葛洲坝集团 市场开发部,湖北 宜昌 443002)

1 工程概况

小湾水电站位于云南省西部南涧县与凤庆县交界的澜沧江中游河段,在干流与支流黑惠江交汇处下游1.5 km处,系澜沧江中下游河段规划8个梯级中的第二级。

小湾水电站工程属大(1)型一等工程,永久性主要水工建筑物为一级建筑物。工程以发电为主兼有防洪、灌溉、养殖和旅游等综合利用效益,水库具有不完全多年调节能力,系澜沧江中下游河段的“龙头水库”。该工程由混凝土双曲拱坝、坝后水垫塘及二道坝、左岸泄洪洞及右岸地下引水发电系统组成。水库库容为149.14×108m3,电站装机容量4 200 MW(6×700 MW)。

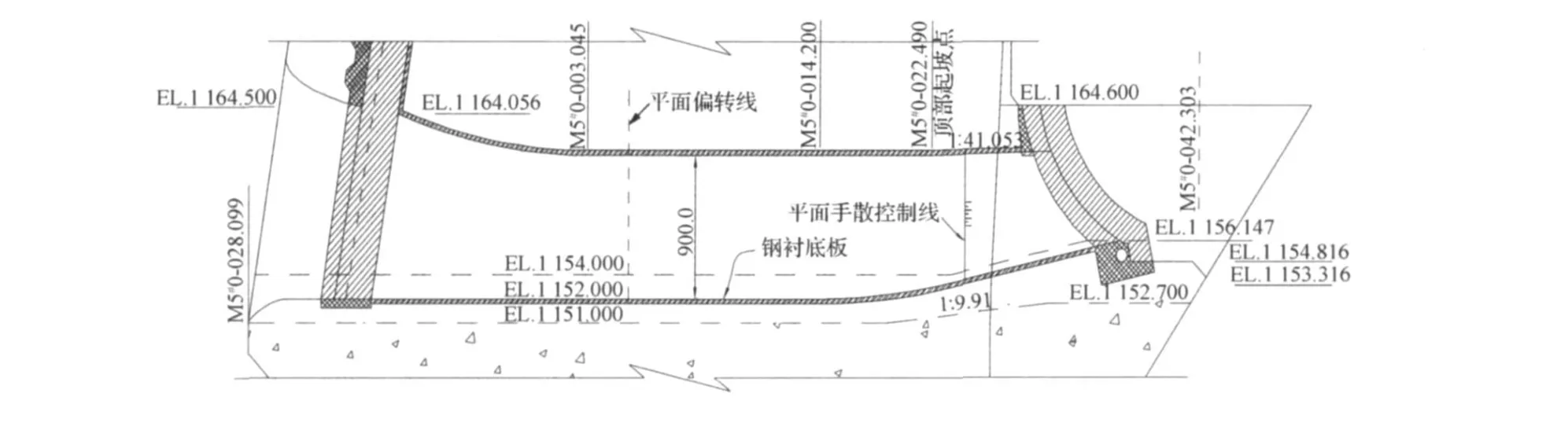

小湾大坝5#泄洪中孔进水口底板高程为EL. 1 152.5 m,进口段断面顶部及两侧形式均为椭圆线,其中顶部方程为X2/62+Y2/22=1;侧墙方程为X2/2.832+Y2/12=1。孔身段为钢衬结构,典型断面尺寸为5 m×9 m(宽×高)。泄洪中孔上游进水塔和下游闸墩各有一倒悬体结构。上游倒悬体高程为EL.1 140.937~EL.1 152.5 m,宽15 m,坡比1∶1;下游闸墩倒悬体高程为 EL.1 131.458~EL.1 164.6 m,宽17.0 m,坡比为1.4∶1。泄洪中孔钢衬底部在M5#0+014.200 m开始起弧,结束于M5#0+024.180 m,并在该桩号开始按12°的倾角起坡;顶部在M5#0+022.490 m开始起坡,坡比为1∶41.053,均结束于下游弧形工作门槽,下游弧形门槽也为倾斜体形。在泄洪中孔上游设置有倾斜滑动事故检修闸门,下游设置直支臂工作弧门。5#泄洪中孔结构见图1。

2 混凝土工程

2.1 混凝土浇筑

钢衬底板混凝土浇筑高程为EL.1 151.0~EL.1 154.0 m,升层为3.0 m。进水口底板高程为EL.1 152.5 m,进口段底板为R=400 cm的圆弧,侧墙为椭圆弧,需要立1.5 m的吊空圆弧模板及侧墙模板,且底板布设有3层钢筋网,间距均为200 mm×200 mm。由于布置多层钢筋网及吊空模板的影响,本仓混凝土施工过程中,立模、混凝土下料和振捣难度均较大;孔身段钢衬四周布设有4层200 mm×200 mm钢筋网和3层角筋,由于受钢衬支撑系统和钢筋布设密集的影响,本仓钢筋施工比较困难;由于受钢衬及其结构钢筋、下游锚索管布置等影响,钢衬底板无法直接下料、振捣,给钢衬底部混凝土下料及振捣增加了很大难度。特别是钢衬下游与工作弧门门槽连接为一圆弧加直段,向上倾斜高达3.5m(距该仓仓面高度),门槽附近钢筋、预埋件非常密集,若分两次浇筑,缝面处理非常困难,因此采取将钢衬下游倾斜段一次性浇筑完毕的方案,这在小湾大坝尚属首例。

图1 5#泄洪中孔结构图Fig.1 Structure chart of No.5 flood discharge middle hole

根据以上现场实际复杂情况,采取灵活多变的浇筑方式。

1)为了保证能将高流态混凝土灌注进钢衬底部且浇筑密实,先将钢衬两侧采用常态混凝土浇筑成“U”型槽,然后利用在仓面右侧搭设的滑槽向钢衬底部灌注高流态混凝土,滑槽间距保证在6 m左右;另外,在钢衬底板开设φ 150 mm振捣孔,采用φ 80~100 mm插入式振捣棒振捣,保证混凝土浇筑密实。

2)钢衬两侧“U”型槽采用平铺法浇筑,并不理想,4级配混凝土料浇筑成“U”型槽难度非常大,通过收集大量缆机浇筑强度数据及现场实际经验,经过严格的时间计算,最后确定钢衬两侧“U”型槽采用台阶法进行浇筑,既满足了浇筑强度,又保证了浇筑质量。

3)下游钢衬倾斜段的浇筑为本次施工的重点,为了保证浇筑质量,在钢衬第27节出口段开设一个φ 300 mm下料孔,布置受料漏斗,将钢衬底板包括下游倾斜段一次性浇筑成型。没有任何可参考的实际经验,因为以前若遇到此类情况,均按正常升层浇筑,浇筑第二仓时对缝面进行处理,缝面处理时钢筋交错纵横,难度很大,不能保证完全处理良好。经过以上分析,决定对该类结构的浇筑进行一次大胆的尝试,在钢衬底板仓浇筑前将下游仓面高程有目的地浇高,保证下游仓面也为一倾斜面,这样高流态混凝土可以通过钢衬出口段布置的漏斗沿倾斜面自行流入仓内,直至将钢衬下游段灌注完毕。实践证明,采用以上方法施工非常成功,整个钢衬底部浇筑密实,达到了预期目标。

2.2 缆机浇筑强度分析

本仓混凝土浇筑高度为3.0 m,采用5台缆机同时入仓平铺浇筑,每台缆机控制范围均≤15 m。进行分段分坯层浇筑时,控制混凝土坯层接头覆盖时间是本次浇筑的难点,通过详细分析计算,可以将上下坯层混凝土接头覆盖时间控制在4 h左右,每台缆机从各区的上游向下游浇筑,分别从两侧横缝向钢衬底板方向铺料,浇筑时严格按照事先规划好的分区分层,钢衬孔身段浇筑以钢衬纵向中心线为准,在钢衬底板两侧浇筑成“U”槽,然后通过左右两侧预先搭设好的溜筒、滑槽沿“U”槽从钢衬两侧向钢衬底部下料。

每台缆机设计浇筑常态混凝土强度为54 m3/h,钢衬孔身段“U”槽3个坯层共925.4 m3,采用3台缆机同时浇筑,历时5.5 h,浇筑强度为925.4/5. 5/3=56.08 m3/h,比设计强度稍高;每台缆机设计浇筑第一层高流态混凝土强度为36 m3/h,钢衬底板第一层高流态混凝土共243.2 m3,采用3台缆机同时浇筑,历时2.25 h,浇筑强度为243.2/2.25/3=36. 02 m3/h,与设计强度吻合;每台缆机设计浇筑第二层高流态混凝土强度为24 m3/h,钢衬底板第二层高流态混凝土共339 m3,采用4台缆机同时浇筑,历时4 h,浇筑强度为339/4/4=21.18 m3/h,比设计强度稍低。

根据以上数据,缆机浇筑常态混凝土情况比较理想,达到预期浇筑强度,钢衬底部第一层高流态混凝土灌注强度与预期吻合,结果也很理想,仅在灌注钢衬底部第二层高流态混凝土时比预期强度稍低,原因是钢衬底部第二层结构钢筋非常密集,钢衬肋板突出,高流态混凝土流动性降低,导致灌注时间稍长,实际浇筑强度比预期强度稍低。

2.3 冷却水管施工

5#泄洪中孔底板仓平均高度为3.2 m,其中钢衬底部高度为1.5~3.5 m,考虑到浇筑的是高流态混凝土,为确保浇筑质量,防止超温,在钢衬底部布设DN25冷却水管(黑铁管)。每层布置4组,单根长度≤300 m,局部根据现场情况进行调整。钢衬底部冷却水管均横河向布置,间距按 0.75 m× 0.5 m(垂直×水平)控制,第一层冷却水管布设在距原混凝土面10~20 cm处,以提高降温效果,第二层冷却水管布设在钢衬底板钢筋网上。钢衬下游倾斜段开始到出口段根据钢衬下部空间尺寸再增加一层冷却水管。为有效的降低混凝土温度,根据混凝土升温情况采用加大流量、降低水温等措施进行通水冷却,混凝土最高温度出现前通水流量按1.8 L/h控制。

钢衬两侧按3.0 m升层冷却水管铺设技术要求铺设HDPE塑料冷却水管,间距按1.0 m× 1.0 m控制,单根长度≤300 m,第一层冷却水管铺设在仓面上,第二层随浇随铺;上、下游闸墩冷却水管顺流向铺设,间距按1.0 m×0.8 m控制,单根长度≤300 m。

3 浇筑期间及后期温度监测

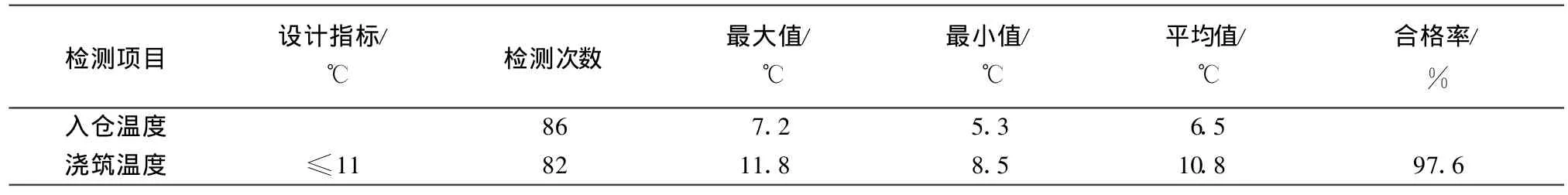

混凝土入仓、浇筑温度检测统计表见表1。

表1 混凝土入仓、浇筑温度检测统计表Table 1 Exploratory statistics of concrete placing and pouring temperature

该类仓位结构复杂,振捣困难,钢筋多,混凝土级配多,对大坝混凝土温控要求较高,经过分析计算,采取对闸墩上下游和钢衬底部冷却水管进行加密的布置方式,混凝土最高温度出现前通水流量按1.8 L/h控制,较常规通水流量有所提高,通过现场实测温度及抽样检查,没有出现任何温度超高或超低的现象,满足了设计要求。

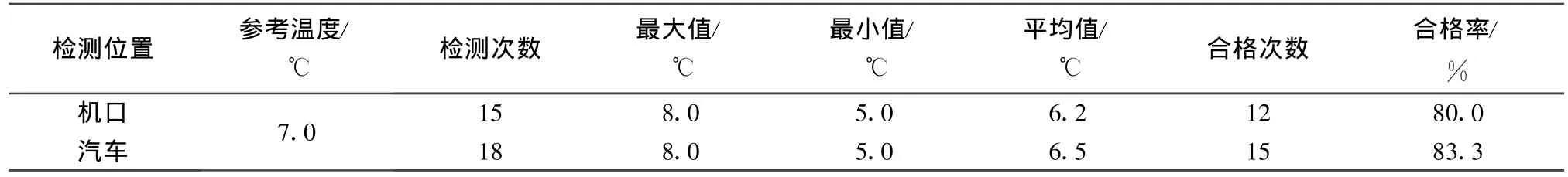

4 混凝土拌和物机口检测

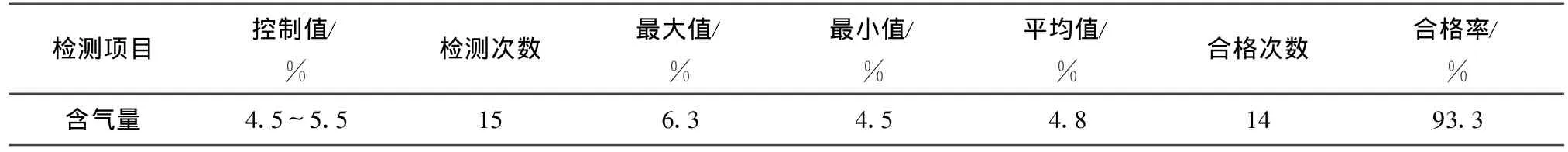

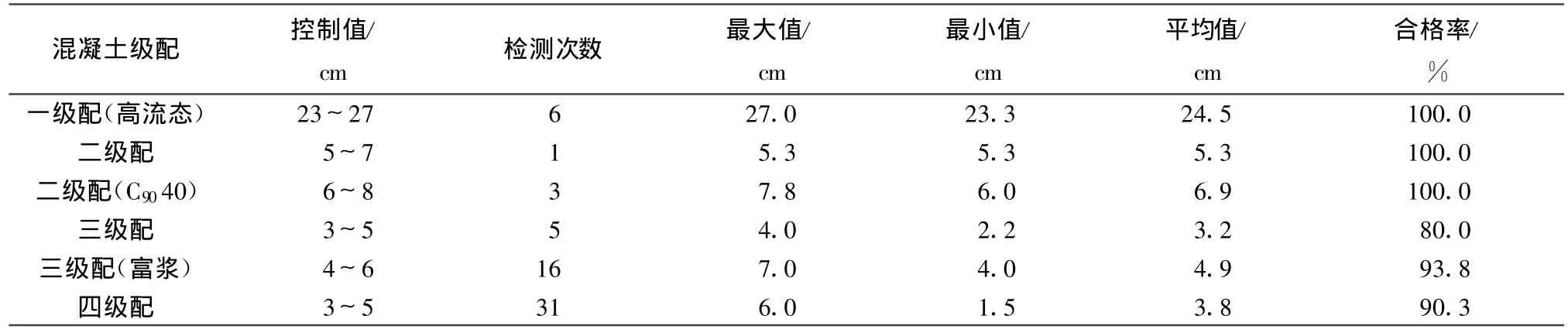

混凝土拌和物温度、含气量及坍落度检测成果统计表见表2~表4。

表2 混凝土拌和物温度检测成果统计表Table 2 Exploratory statistics of concrete mixture temperature

表3 混凝土拌和物含气量检测成果统计表Table 3 Exploratory statistics of concrete mixture air content

表4 混凝土拌和物坍落度检测成果统计表Table 4 Exploratory statistics of concrete mixture slump

5 结 语

小湾大坝5#泄洪中孔钢衬底板施工实现了以下3点创新:

1)利用滑槽向钢衬底部灌注高流态混凝土; 2)采用台阶法浇筑钢衬两侧“U”型槽;

3)将钢衬底板包括下游倾斜段一次性浇筑成型。

通过对小湾大坝5#泄洪中孔钢衬底板仓浇筑方法进行大胆的创新尝试,为以后大坝浇筑同类型孔洞钢衬底板积累了宝贵的经验,应予大力推广。

[1] 任生春,冷向阳.湖北洞坪水利枢纽工程施工技术[M].北京:科学出版社,2005.

[2] 中国葛洲坝集团公司.三峡工程施工技术:二期工程卷[M].北京:中国水利水电出版社,2003.

[3] 刘津明.混凝土结构施工技术[M].北京:机械工业出版社, 2009.