利用AFM对单晶硅表面加工化学反应理论分析

2010-03-19袁福龙朱宇君闫永达郭永峰梁迎春

袁福龙,朱宇君,闫永达,袁 博,郭永峰,梁迎春

(1.黑龙江大学 化学化工与材料学院,哈尔滨 150080;2.哈尔滨工业大学 机电学院,哈尔滨 150001;3.华南理工大学机械与汽车工程学院,广州 510640)

0 引 言

硅平面加工技术[1-3]为今天的硅器件和集成电路以及其它多种固态电子器件的发展起到了重要的推动作用[4]。因此,硅微加工技术及其与硅平面相结合的加工技术对微电子工业的发展具有重要的意义[5-6]。原子力显微镜 (Atomic Force Microscope, AFM)不仅可以用于纳米级的观察和测量,也可以利用其尖锐的针尖为切削刃作为加工工具来对材料进行超精密及纳米加工,已经涉及到表面直接刻写、电子束辅助淀积和刻蚀、微小粒子及单个原子操纵、摩擦与磨损、表面微加工等方面[7-9],此种加工手段可以突破传统单点切削加工精度 (0.01 μ m)的极限。目前使用AFM对单晶硅表面进行研究加工主要侧重在机械加工以及相关的机理的分析[10-12]。本文主要研究在微米尺度及极小载荷下,利用AFM对单晶硅进行微加工,并对加工条件下发生的化学反应及其机理进行实验及理论分析。以装有金刚石探针的原子力显微镜为加工工具对单晶硅进行微加工,从化学热力学和化学动力学原理出发,对可能发生的化学反应进行讨论;用扫描电镜对微加工区域及切屑的特征进行分析,同时使用X射线能谱仪(EDS)和X射线光电子能谱仪(XPS)对加工区域及非加工区域的化学成分组成进行对比分析。

1 实验部分

1.1 仪 器

1)原子力显微镜美国DI公司生产的DimensionTM3100系列AFM,金刚石针尖安装在微悬臂端部,针尖尖端圆弧半径约为30~50 nm,悬臂弹性模量为247.3 N/m,长度、宽度和厚度分别约为350 μ m,100 μ m和13 μ m。

2)扫描电子显微镜(SEM)和能谱(EDS)日本HITACHI(型号:X-650)。

3)X射线光电子能谱仪(XPS)英国VG公司,ESCALAB MarkⅡ型X射线光电子能谱仪,工作条件是:Mg靶-Kα线,电压14 keV,电流0.02 A。

1.2 实验加工

硅片的预处理:将待加工硅片依次用蒸馏水、丙酮、氢氟酸在超声条件下清洗一次,分别洗去硅片表面的灰尘、油污、二氧化硅等,最后再用超纯水超声清洗一次。

加工条件:AFM实验加工范围为10 μ m×10 μ m的正方形,测量成像范围约为15 μ m×15 μ m,扫描力约为10~70 μ N,扫描频率为2 Hz,扫描线数为256,显微镜模式设置为接触摸式。

2 结果与讨论

2.1 AFM加工前后表面的形貌变化

图1(a)和(b)分别是单晶硅片(100)晶面用AFM加工前后的图像,可看出单晶硅的(100)晶面的图像用AFM加工后生成了新的表面,比加工前颗粒分布更清晰。

图1 加工前后表面的AFM图Fig.1 Schematic of the silicon wafer surface unmachined and machined

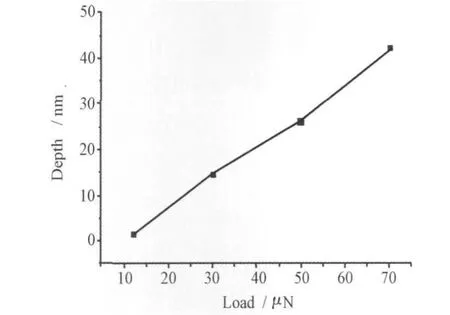

2.2 垂直载荷与加工深度

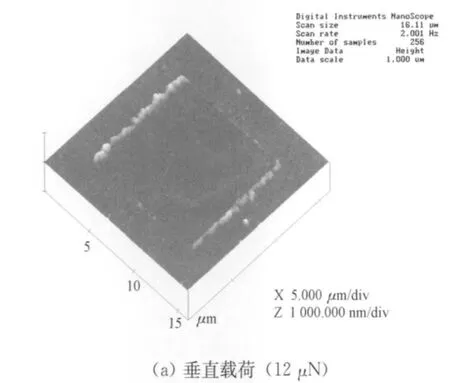

图2是AFM微加工深度与垂直载荷之间的关系曲线图。随着微加工垂直载荷从12 μ N到70 μ N变化,切削深度逐渐增长,以<1 nm/μ N的递增量从约2.0 nm增加到约42.3 nm。图3是AFM加工得到微结构三维图,图中(a)和(b)在加工区域的边缘有加工过程生成的固体粉末颗粒,其是加工时金刚石针尖来回移动加工产生的切屑。而(c)和(d)中没有观察到加工所形成的切屑是因为在加工后测量前用金刚石针尖对加工部位的表面进行了清扫。

图2 AFM微加工深度与垂直载荷之间的关系曲线Fig.2 Relation between load and machining depth by AFM

从AFM实验成像结果看,微加工区域表面光洁且具有良好的尺寸精度,即使对于侧壁来说其也拥有良好的形状。经过AFM加工后生成的凹下的四方型的三维图的深度由施加在样品上的负荷决定。

2.3 AFM对硅片加工模型和化学反应

AFM的金刚石针尖在单晶硅表面进行加工发生硅与空气中的氧作用生成二氧化硅,同时在加工后形成覆盖二氧化硅薄层的新表面。加工过程的主要反应方程式为:

图4是AFM对单晶硅片的加工模型示意图。

图4 AFM对单晶硅片的加工模型及化学反应示意图Fig.4 Schematic diagram of chemical machining process of silicon by diamond tip

2.4 加工过程机理分析

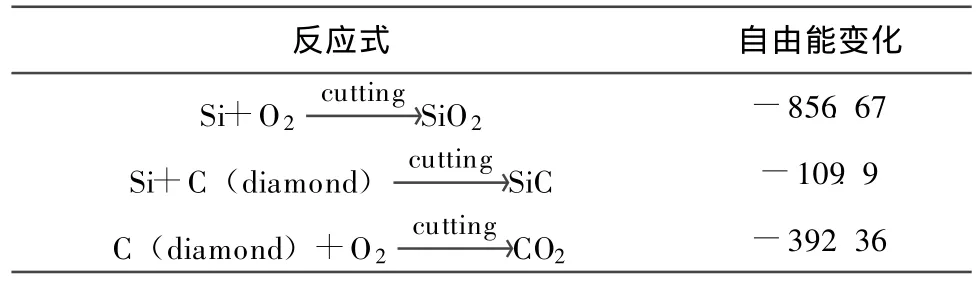

2.4.1 加工过程化学热力学分析

由化学热力学第二定律可以对化学反应方向和程度进行判定。可以用反应过程吉布斯自由能 (简称自由能)的变量作判据,等温等压不做其他功的条件下,化学反应总是向自由能减小的方向自发进行直至体系达到平衡。用数学式表示为:

表1 AFM加工过程化学反应的生成热和自由能变化数据Table 1 Changes of free energy of chemical reactions in machining with AFM /kJ◦(mol)-1

当AFM的金刚石针尖在单晶硅表面进行加工时,相当于对硅片提供能量。金刚石针尖与硅表面的接触应力值很高,且集中于针尖的尖端;针尖的切削棱边所受的单位面积切削阻力也极高[9,11],因此会在接触区及切削区域内产生极高的温度。在此温度条件下,单晶硅表面与金刚石针尖接触的Si -Si单键被破坏而断裂,导致硅原子不稳定处于高度活泼状态,与空气中的氧发生反应释放出能量生成稳定的二氧化硅。

在加工过程产生的局域高温条件下,金刚石针尖的组成元素可能有少量的C-C键断裂生成活泼的碳原子导致经过较长时间使用后的金刚石针尖有磨损。在加工区域高温下,金刚石针尖的组成元素碳和加工的单晶硅的组成元素硅原子有可能发生反应生成碳化硅(SiC):

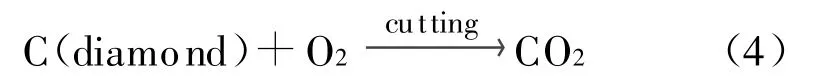

加工进行时金刚石针尖还可能发生的另一个反应是针尖的碳原子与空气中的氧分子发生反应释放出二氧化碳气体:

2.4.2 AFM加工的化学动力学分析

由化学反应动力学理论可知在相同的反应条件下,对反应速率影响的主要因素是反应的活化能,这可以由阿伦尼乌斯(Arrhenius)公式:

式中K为反应速率常数;A为指数前因子,对于一定的反应为常数;Ea为加工过程的化学反应活化能;R为气体常数;T为反应温度。

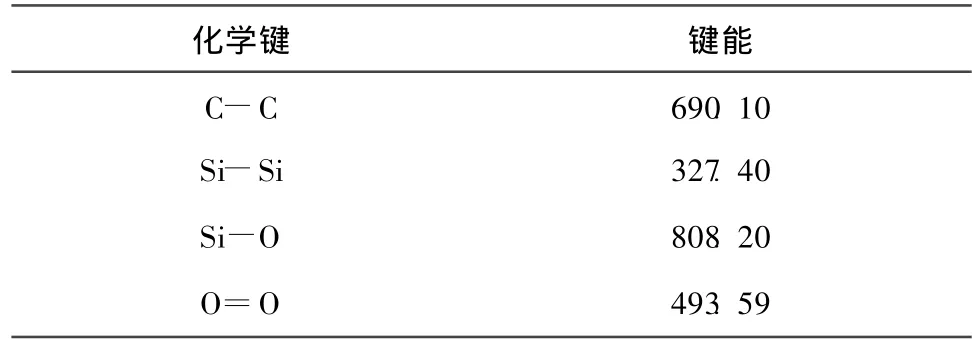

活化能的大小与反应进行过程断裂化学键的键能和数量有关。反应过程中破坏的化学键越多,化学键的键能越大,则反应活化能越高,反应的速率越慢。生成SiO2的反应其加工过程中断裂的化学键是Si-Si和O=O键。加工过程中断裂的化学键键能见表2。

表2 几种化学键的键能Table 2 Bond energies of some chemical bonds /kJ◦(mol)-1

在加工过程中针尖(金刚石)和样品单晶硅发生的反应式(3)生成碳化硅(SiC),则要发生Si -Si键和C-C键的断裂。反应(1)和(3)相比,除均断裂Si-Si键外,另外还要断裂的是O =O键和C-C键,键能O=O键<C-C键。表明断裂C-C键比断裂O=O键难,反应(1)的活化能小于反应(3),故反应(1)的速率大于反应(3)。这与热力学的讨论结果一致,与实验结果也相符。

若假设在加工过程中反应(3)和(4)同时发生,生成二氧化碳(CO2)则需要断裂的化学键是C-C键和O=O键。与反应(3)和(4)相比,两个反应断裂不同的是O=O键和Si-Si键。键能O=O键>Si-Si键,表明断裂Si-Si键比O= O键容易。但从断裂的化学键能对反应活化能的影响,反应(3)的速率应大于反应(4),与实验检测结果无SiC不一致。2.4.1部分讨论给出的加工过程可能发生的化学反应包括反应(1)、(3)和(4),反应(1)无论从热力学的能量考虑还是从化学动力学的速率角度,都比反应 (3)易发生且已经被实验证实。反应(1)、(3)和(4)需要破坏化学键的能量(反应活化能)高低顺序为反应(1)<(3)<(4),即反应(1)的活化能最小,速率最快。一旦反应(1)发生,必然伴随O=O键的断裂,在发生反应(4)时,已存在较高能量不稳定的氧原子,意味着反应(4)需要克服逾越的能垒由于反应(1)的发生而降低,即降低了反应(4)的活化能。所以加工过程中针尖磨损发生的主要反应是(4),生成的可能性大于生成SiC,与加工实验中的加工残留切屑没有检测到SiC的结果相符。

2.5 加工部位的SEM EDS和XPS分析

2.5.1 SEM分析

不同垂直载荷下加工得到的微切削加工区域及切屑的SEM成像见图5,样品加工后不经过清扫直接进行SEM观测分析。不同的载荷下切削加工得到的微加工区域、切屑分布和切屑形态的差别可以由图5的SEM图反映出来。大部分切掉的切屑聚集于加工区域的周边,在垂直载荷力较小条件时,会产生很浅的微切削加工区域和细小(颗粒状)的切屑。小的切削力使金刚石针尖压入到单晶硅表面的深度较少,产生的切屑较薄易于碎裂成小的颗粒。这些细小切屑颗粒由于具有较高的表面能而使得它们易发生聚集,以形成大的团簇状态存在,见图5(a)。随着垂直载荷切削力的增大,切屑的颗粒度在逐渐增大,出现条状切屑堆积物见图5(b)。随着垂直载荷的提高金刚石针尖压入到单晶硅晶体的深度更大,针尖加工移动时会使硅表面被加工切除掉的硅切屑的厚度增加,产生更多颗粒较大的切屑堆积物,如图5(c)是在70 μ N的垂直载荷下,微切削加工区域及产生的切屑。不同载荷下得到的微凹下的结构底部及边缘都没有发现裂纹、断裂或结构被破坏的情况和现象发生。

2.5.2 EDS分析

图6是AFM在硅表面切削而成的微加工区域不同位置的EDS谱图。

对加工区域进行X射线能谱分析(EDS),分别检测3个区域的组成,分析结果见图6。EDS虽然能分析材料表层以下几个微米的厚度,它却不能用来分析临近表面区域的材料元素组成情况。基体材料发出的信号会影响表面的分析结果。从图6的结果可以看出,在AFM加工前单晶硅片表面没有氧存在,在加工产生的切屑中检测出有氧元素,这与加工过程有硅与空气中的氧生成SiO2相符。而经过清理在AFM加工后的表面也没有检测出氧元素,与推测生成SiO2掩膜不符,原因可能是微加工区域生成的SiO2膜很薄,以致于EDS的检出灵敏度低而氧元素未能被探测出。

2.5.3 XPS分析

图7是单晶硅片3种情况时表面的XPS谱图,未做予处理的单晶硅片的 XPS分析结果见图 7 (a)。对于在EDS分析没有检测到氧元素存在的微加工区域表面,XPS分析结果表明加工区域表面有氧元素存在见图7(c),也意味着有SiO2的存在,也证实了经AFM加工后的硅表面生成了SiO2掩膜。图7(b)是经过丙酮、氢氟酸、水洗涤处理后单晶硅片表面的XPS分析结果,与7(a)和7(c)相比,没有氧元素峰存在,说明样品表面的SiO2已被氢氟酸溶解除去。

3 结 论

在微米尺度及极小载荷下,以装有金刚石探针的原子力显微镜(AFM)为加工工具在空气氛围下对单晶硅片(100)进行微加工得到下凹的三维微结构,微结构的深度随垂直载荷增加而逐渐增大。给出了AFM金刚石针尖在对单晶硅的微加工的化学反应和加工模型。用AFM、SEM、EDS和XPS对加工得到的凹下的微型腔结构、表面形态、表面成分以及加工产生的切屑进行了分析表征。从化学热力学、化学反应断裂的化学键的键能、反应活化能、自由能、生成热等,对加工过程发生的化学反应可能性进行讨论;说明加工过程发生了空气中O2与单晶硅Si反应生成SiO2的过程;金刚石针尖磨损发生的反应主要是空气中O2与金刚石针尖C反应生成CO2的过程。

[1]G.Barillaro,A.Nannini,M.Piotto.Electrochemical Etching in HF Solution for Silicon Micromachining[J]. Sensors and Actuators A.2002,102(1-2):195-201.

[2]J.T.Trujillo et.al..Fabrication of Silicon Field E-mission Points for Vacuum Microelectronics byWet Chemical Etching[J].Semicon.Sci.Technol..1991, 6(3):223-229.

[3]H.Guckel,J.J.Sniegowski,T.R.Christenson,et al.T.F.Kelly.Fabrication of Micromechanical Devices from Polysilicon Films with Smooth Surfaces[J]. Sensors and Actuators.1989,20:117-122.

[4]王阳元,武国英,郝一龙,等.硅基M EMS加工技术及其标准工艺研究[J].电子学报,2002,30(11): 1 577-1 584.

[5]R.D.Mansano,P.Verdonck,H.S.M aciel.Anisotropic Reactive Ion Etching in Silicon,Using a Graphite Electrode[J].Sensors and Actuators A,1998,65: 180-186.

[6]T.Wang,S.Surve,P.J.Hesketh.Anisotropic Etching of Silicon in Rubidium Hydroxide[J].J.Electrochem.Soc.1995,140(4):1 080-1 085.

[7]闫永达,孙 涛,程 凯,等.基于AFM的微结构加工实验研究 [J].电子显微学报,2003,22(6), 199-201.

[8]闫永达,孙 涛,董 申.利用AFM探针机械刻划方法加工微纳米结构 [J].传感技术学报,2006,19 (5):1 451-1 454.

[9]赵清亮,梁迎春,王景贺,等.应用原子力显微镜对单晶硅进行纳米级加工[J].微细加工技术,2001, 19(2):61-66.

[10]赵清亮.基于原子力显微镜的纳米加工技术研究[D].哈尔滨:哈尔滨工业大学,1999,30-36,55-64.

[11]闫永达,尹大勇,费维栋,等.AFM针尖磨损机理研究进展[J].航空精密制造技术,2008,44(3): 6-9.

[12]张华丽,张飞虎,杨 帆,等.基于AFM的纳米级表面加工中切屑形成的影响因素[J].纳米技术与精密工程,2008,6(2):108-113.