基于放电沉积的金刚石磨粒层制备实验研究*

2010-03-19余剑武廖玉山尚振涛盛晓敏刘小磐

余剑武,廖玉山,尚振涛,盛晓敏,万 隆,刘小磐

(湖南大学国家高效磨削工程技术研究中心,湖南长沙 410082)

电火花沉积是通过电火花放电作用,把电极中的导电材料熔渗进金属基体的表层,与母材形成冶金结合,使基体表面的物理化学和力学性能得到改善的一种技术[1-3].电火花沉积技术不但能改善材料表面的力学、冶金、物理等性能,提高材料的耐磨、耐蚀、耐疲劳等性能,而且满足了生产领域中对材料工作表面的要求,降低了材料整体均匀性设计中的成本.电火花沉积技术具有独特的工艺特点,如强化过程中热输入量低,强化层与基体间冶金结合,容易实现异种材料间的沉积,电极材料容易选择等,因而近年来在精密机械零部件制造、修复等领域得到了推广应用,是先进的节能、节材、环保的绿色制造和再制造技术之一.

电火花沉积技术在众多领域的应用,可归类为两个方面:1)金属材料的表面改性和表面强化[4-8],指对基体材料表面的耐磨、耐热、耐腐蚀、抗疲劳等特性的改变或提高,国内有许多学者做过这方面的研究工作;2)工件表面缺陷的修复[9],主要指在精密机械零部件表面的划痕、超差等方面的尺寸恢复,还有价值较高的旧零件的尺寸恢复,用于机械零部件的再制造.

通常电火花沉积只能实现金属材料/金属材料之间的沉积,日本学者土古克司曾实现了普通磨料的电火花沉积[10-11].本文提出将电火花沉积技术用于金属材料/非金属材料之间的沉积,首先制备一种含有超硬磨粒金刚石的压缩粉体电极,然后通过工艺实验来制备超硬磨粒层,实现金属材料/非金属材料之间的沉积.

1 电火花放电沉积原理

电极的导电材料在电火花放电作用下,可以沉积到母材表面,与母材形成冶金结合,使基体表面的物理化学和力学性能得到改善.图1是电火花放电沉积的原理示意图.

图1 电火花放电沉积原理示意图Fig.1 Schematic diagram of EDM deposition

采用电火花沉积技术制备超硬磨粒层,关键要解决以下两个问题:一是电极中的材料要能以较快的速度沉积到基体母材表面,能沉积比较厚的涂层;二是要防止金刚石磨粒在沉积过程中碳化,沉积层与砂轮基体之间得到较高强度的结合力.要想解决上述难点,必须从电极制备和电火花沉积工艺参数入手,因此,压缩粉体电极的配方与制备工艺和放电参数的选用都非常重要.

2 磨粒层制备的电火花沉积工艺实验

2.1 压缩粉体电极的结构设计

压缩粉体电极在电火花沉积工艺中起着非常重要的作用,因为电火花沉积是常规电火花加工的逆向加工过程,对电极的要求较高,既要求有一定的导电性能,又要求有一定的沉积速度.在采用电火花沉积技术来制备磨粒层时,要在电极中添加一定比例的金刚石磨粒,而金刚石磨粒是非导电材料,对电极的整体导电性有一定的影响.经过实验研究发现,如果压缩粉体电极的电阻大于10Ω,放电沉积效果较差.另外由于电极是由多种粉末压缩烧结而成的,在压缩过程中,粉末之间不可避免地存在间隙,有一定的气孔率,这样就会降低电极的导电性能,大多数情况下,导致压缩粉体电极的电阻很大.

为了减小电极的电阻,经过摸索和大量的工艺试验,设计了如图2所示的电极结构.利用紫铜层的压缩性能较好的特点,获得导电率和强度较好的基体层以便装夹;同时根据电火花沉积的需要,沉积层电极材料的电阻率要小;在基体层与沉积层之间设计了过渡层,减少烧结过程中沉积层与基体层的应力,以免烧结后的电极变形.

图2 电极结构Fig.2 Structure of compact electrode

2.2 压缩粉体电极的配方与制备

本实验研究中,电极中沉积层由Co粉、金刚石粉和Cu粉按一定的质量比例配方经充分搅拌混合后,倒入石墨模具,在压力机上施加压力,最终成型压力为150MPa.电极中的Co粉在沉积层起骨架作用,Cu粉可以提高电极的导电性能.本实验中电极所用的Co粉粒径大小为3~5μm,金刚石磨粒为80~150μm.

压制好的电极要进行烧结,同时通入氩气进行保护.在实验中发现,烧结温度较低时,压缩粉体电极的电阻率较高,电极强度较低;烧结温度较高时,压缩粉体电极的收缩率大,变形量大.大量实验表明,烧接温度为700~800℃时,烧结好的电极变形量小于5%,电极强度和电阻率均满足要求.

2.3 电火花沉积工艺实验

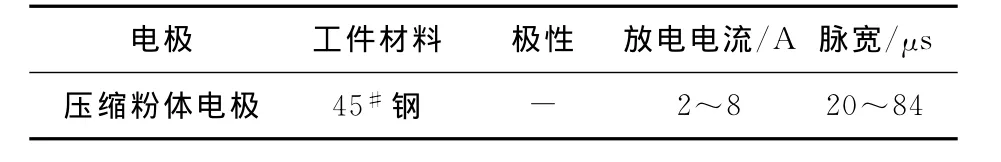

把烧结好的压缩粉体电极装到电火花机床SUTE40上进行放电沉积实验,基体材料为45#钢,工作液为电火花专用煤油,图3所示是电火花放电沉积实验的照片.放电参数对沉积效果起着重要的作用,在大量的实验数据基础上,得出优化后的放电沉积工艺参数(见表1).

图3 电火花放电沉积实验Fig.3 Experimental picture of EDM deposition

表1 电火花放电沉积工艺参数Tab.1 Experimental condition for EDM deposition

3 实验结果分析

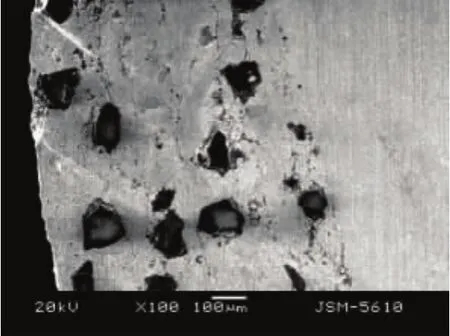

本研究的目的是采用电火花沉积技术来制备超硬磨粒层,磨粒层的基本要素是含有一定比例的超硬磨粒,骨架材料在磨粒层中支撑超硬磨粒,另外与基体母材之间产生一定的结合强度.此外,沉积的超硬磨粒层要具有一定的厚度和气孔率.对电火花放电沉积工艺实验制备的超硬磨粒层样件进行截面剖切、抛光和清洗后,采用扫描电镜(SEM)JSM5610对样件的截面进行观察.

图4是超硬磨粒沉积层的截面SEM图,可以观察到沉积层中黑色部分具有金刚石形状,沉积层厚度为0.3~0.5mm,沉积层与基体母材结合紧密.图5所示是放大110倍的金刚石磨粒形状,对比图4和图5,可以初步确定图4中的黑色部分就是金刚石,形状保持较好,说明在压缩粉体电极发热烧结和电火花沉积过程中没有发生金刚石的碳化现象,在压缩粉体电极的烧结过程中,必须采用氩气保护.

图4 沉积层截面SEM图Fig.4 SEM for sectional deposited layer

图5 金刚石磨粒形状(110倍)Fig.5 Original shape of diamond grains(110×)

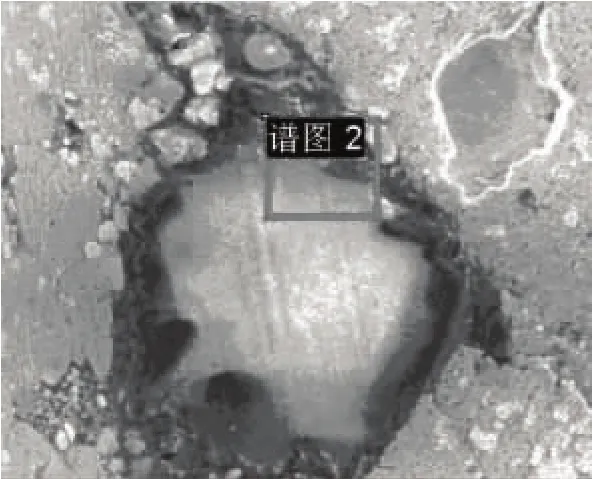

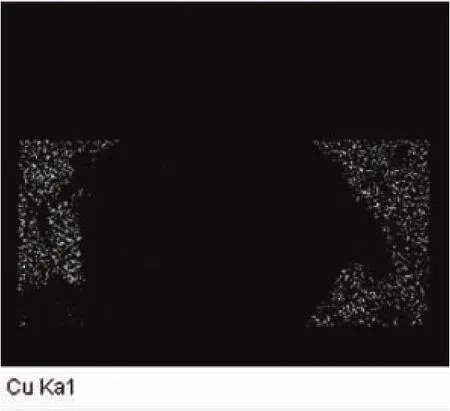

采用扫描电镜对沉积层中的元素成分进行了定性分析,图6所示是分析采样的金刚石磨粒区域,图7至图9所示是元素分析采样区域的元素分布情况.图7显示了C元素分布在中央,与图6中的黑色部分相对应.金刚石的成分就是碳,可以证明沉积层中的黑色部分就是金刚石磨粒.图8和图9分别显示了Co和Cu沉积在金刚石磨粒的周围,可以得出沉积层中的元素成分与压缩粉体电极的元素相同.通过对沉积层的元素成分进行定性分析,可以说明压缩粉体电极中的材料通过电火花放电沉积是可以制备超硬磨粒层的.

图6 沉积层采样区域Fig.6 Analysis area in the sample

图7 沉积层中的C元素Fig.7 Element carbon in the deposited layer

图8 沉积层中的Co元素Fig.8 Element Co in the deposited layer

图9 沉积层中的Cu元素Fig.9 Element Cu in the deposited layer

4 结论

1)压缩粉体电极的配方与结构设计是实现电火花沉积制备磨粒层的关键因素,本研究对电极的配方、结构和烧结工艺参数进行了实验研究,制备出满足电火花沉积的含有金刚石磨粒的压缩粉体电极.

2)在电火花机床上,将超硬磨粒金刚石与电极中的其他金属材料一起沉积到基体母材表面上,沉积层厚度达0.3~0.5mm,沉积层中的金刚石磨粒形状较好,分布较均匀,沉积层中的元素成分与压缩粉体电极的元素相同,具有磨粒层的基本要素.实验结果表明,采用电火花放电沉积技术能实现金属材料/非金属材料之间的沉积,能够用于制备金刚石磨粒层.

[1] LESNJAK A,TUSEK J.Processes and properties of deposits in electrospark deposition[J].Science and Technology of Welding and Joining,2002,7(6):391-396.

[2] SINTI J,LEE H G,ASPINWALL D K,et al.Workpiece surface modification using electrical discharge machining[J].Int Journal of Machine Tool &Manufacture,2003,43:121-128.

[3] TSUKAHARA H,MINAMI H,MASUI K,et al.Surface modification of titanium using EDM process[C]//Proceedings of the 12th International Symposium on Electromachining.WZL-RWTH Aachen,Germany,1998:493-501.

[4] 方宇,赵万生,王振龙,等.基于电火花加工方法的表面改性技术研究[J].中国机械工程,2004,12:1095-1098.FANG Yu,ZHAO Wan-sheng,WANG Zhen-long,et al.Research on surface modification technology using electrical discharge machining[J].China Mechanical Engineering,2004,12:1095-1098.(In Chinese)

[5] 朱健,张全忠.钛合金表面电火花沉积WC涂层的研究[J].金属热处理,2005,30(2):11-14.ZHU Jian,ZHANG Quan-zhong.WC coating deposited on the surface of titanium alloy by electrospark process[J].Heat Treatment of Metals,2005,30(2):11-14.(In Chinese)

[6] 刘丹,王德新,陈文华.钛合金材料表面电火花沉积镍层工艺的研究[J].电加工与模具,2004(6):7-9.LIU Dan,WANG De-xin,CHEN Wen-hua.Study on electrospark deposition process technology on titanium alloy surface[J].Electromachining &Mould,2004(6):7-9.(In Chinese)

[7] 陈文华,王德新.钛合金电火花沉积硬质合金的强化工艺研究[J].机械工人,2004(1):32-34.CHEN Wen-hua,WANG De-xin.Study on alloyed layer by electro-spark deposition[J].Machinist Metal Cutting,2004(1):32-34.(In Chinese)

[8] 揭晓华,靖爱.液相脉冲放电制备TiC金属陶瓷涂层[J].金属热处理,2006,31(5):33-36.JIE Xiao-hua,JING Ai.Preparation of TiC coating by pulse discharge in liquid[J].Heat Treatment of Metals,2006,31(5):33-36.(In Chinese)

[9] 黄小鸥,汪瑞军.大型发电机转子轴径磨损的电火花堆焊修复[J].焊接技术,2000,29(6):23-25.HUANG Xiao-ou,WANG Rui-jun.The electro-spark deposition on damaged bearing section of high-power generator rotator[J].Welding Technology,2000,29(6):23-25.(In Chinese)

[10]FURUTANI K,SUNADA H.Fabrication of abrasive layer using dispersion of harder powder by electrical discharge machining(1st Report)[J].Int Journal of Electrical Machining,2004,9:15-20.

[11]FURUTANI K,SUNADA H.Fabrication of abrasive layer using dispersion of harder powder by electrical discharge machining(2nd Report)[J].Int Journal of Electrical Machining,2004,9:21-26.