陶瓷表面金属化Cu薄膜应力调控*

2010-03-19周灵平陈道瑞朱家俊汪明朴

周灵平,陈道瑞,彭 坤,朱家俊,汪明朴

(1.湖南大学材料科学与工程学院,湖南长沙 410082;2.中南大学材料科学与工程学院,湖南长沙 410083)

随着信息技术和现代军事技术的发展,电子器件正向高集成化、大功率化方向发展,从而对电子器件的封装材料提出了更高的要求.AlN具有高的热导率和热膨胀系数、与硅等半导体材料相匹配、优异的电学性能及机械性能、无毒等优点,是一种理想的电子封装材料,但AlN作为封装材料必须对表面进行金属化处理.铜具有电阻率低、导热性好和熔点高等特性,被认为是最有希望成为超大规模集成电路等元器件使用的金属化材料[1].因此,AlN陶瓷一般采用铜进行表面金属化处理.目前AlN表面金属化的方法主要有薄膜法、厚膜法、直接敷铜(DBC)法和化学镀法等,其中薄膜法由于具有金属化层均匀、结合强度高等优点而受到广泛的关注.

在薄膜金属化工艺中,常伴随有很大的薄膜应力产生,而薄膜应力的存在将直接影响薄膜元器件的成品率、稳定性和可靠性.薄膜应力严重时会导致薄膜的破裂、脱落或者使基底发生形变,从而导致薄膜的失效,直接影响薄膜元器件的性能,增加器件的报废率[2-3].因此,降低薄膜的残余应力具有重要的理论意义和应用价值[4-6],针对薄膜中存在的应力问题,人们也进行了一些研究.方志军等[7]通过对Al2O3陶瓷衬底进行碳离子预注入,大大降低了Al2O3陶瓷衬底上金刚石薄膜的应力.Satomi等[8]研究发现通过基底温度、沉积速率等条件的控制,膜层应力性质可由压应力变为张应力.G.Knuyt[9]针对离子束辅助沉积技术制备的薄膜残余应力,建立了压应力和张应力的模型.C.Bundesmann[10]和顾培夫等[11]研究了双靶离子束沉积工艺对TiO2和SiO2薄膜应力的影响,通过工艺参数的调整,可适当地降低薄膜应力.赵海阔等[12]利用磁控溅射方法在Si衬底上沉积了Cu薄膜,发现沉积温度的改变将导致Cu薄膜织构发生变化.人们虽然对薄膜应力进行了大量的研究,但对AlN表面金属化薄膜应力调控的研究还比较缺乏.本文采用X射线衍射技术测试AlN表面金属化Cu薄膜应力,研究了沉积温度、过渡界面对薄膜应力的影响规律,分析了薄膜应力产生的原因,并用有限元方法对高温沉积的AlN衬底表面Cu薄膜应力和形变情况进行了模拟,为AlN表面金属化Cu薄膜的应力调控提供了重要依据.

1 实验方法

利用MIS800多功能离子束磁控溅射复合镀膜设备在AlN衬底上沉积Cu薄膜.靶材为99.99%的纯Cu,工作气体为99.99%的Ar气,镀膜前依次用丙酮和无水乙醇对衬底进行超声波清洗、烘干,然后放入真空室,将本底真空抽至5×10-4Pa.沉积Cu薄膜前用离子束清洗AlN衬底表面15min,以除去表面杂质,采用直流磁控溅射方法沉积Cu薄膜,溅射功率为100W,沉积时间15min.为了控制薄膜应力,采取以下两种工艺措施:1)控制衬底温度(室温~300℃);2)在磁控溅射沉积Cu薄膜前,采用中能离子束辅助轰击方法将Cu粒子注入到AlN表面形成过渡界面.利用SiemensD-5000X射线衍射仪对Cu薄膜结构进行表征,用JSM-6700F场发射型扫描电镜观察薄膜的表面形貌、颗粒及结晶程度.

2 实验结果与讨论

采用磁控溅射方法沉积薄膜时,沉积温度对薄膜的结构、晶粒尺寸以及各种缺陷的数量和分布等产生重要影响,从而影响薄膜的应力和性能.图1为不同沉积温度下制备的AlN表面金属化Cu薄膜XRD图谱.从图中可以看出,当沉积温度为20℃时,XRD衍射图谱上的铜衍射峰呈现峰包形态,表明Cu薄膜主要为非晶态结构;当沉积温度达到80℃时,衍射图谱上出现了铜的(111),(200),(220)衍射峰.沉积温度较低时,沉积在衬底表面的粒子扩散能力差,原子迁徙率过低,无法进行有序排列.随着沉积温度的升高,吸附原子在衬底表面运动的动能增大,表面扩散能力增强,跨越表面势垒的几率增大,在衬底上容易发生迁徙和重排,薄膜容易形成晶态结构.

图1 不同沉积温度下制备的AlN表面金属化Cu薄膜XRD图谱Fig.1 XRD patterns of Cu films metallization on AlN surface at different temperature

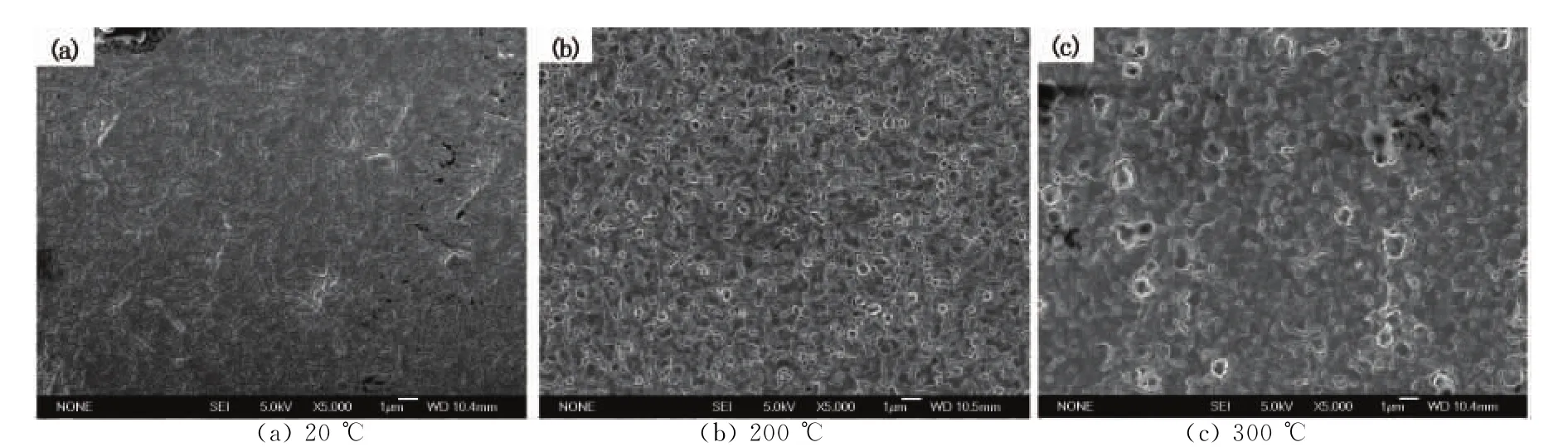

图2所示为不同沉积温度下制备AlN表面铜薄膜的SEM图,沉积温度为20℃时,铜膜呈非晶态;当沉积温度为200℃时,薄膜呈晶态结构,晶粒较为细小;当沉积温度达到300℃时,晶粒比较粗大.在磁控溅射过程中,铜原子受到轰击作用获得能量从靶材脱离出来,在从靶材飞行到基材表面过程中结合形成原子团簇,当这些原子团簇到达衬底表面时,其扩散性能决定了薄膜的微观结构.沉积温度较低时,原子或原子团簇达到衬底表面时会很快随机地固定在衬底表面,并且没有足够的能量进行扩散或迁移,从而形成非晶态结构.沉积温度较高时,原子可以获得足够的能量进行迁移或扩散并形成晶粒生长的核心,从而形成晶态结构以降低系统的自由能.随着衬底温度的升高,形核的核心数量增多,形成细小的晶粒.但温度过高,晶界扩散作用显著增强,晶粒会长大,得到较为粗大的晶粒.

图2 不同沉积温度下制备AlN表面铜薄膜的SEM照片Fig.2 The SEM photograph of the Cu films deposited on AlN surface at different temperature

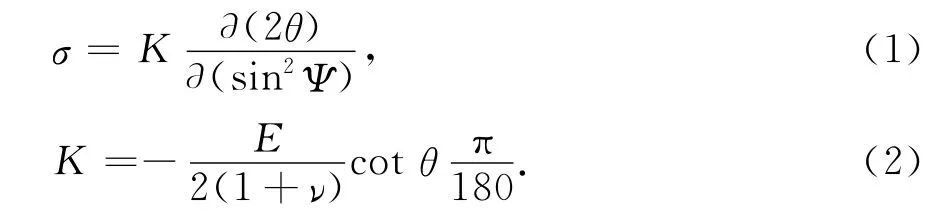

目前测量薄膜应力的方法主要包括基片变形法、X射线衍射法、纳米压痕法以及Raman光谱法,其中X射线衍射法属于直接薄膜应力测量方法,可反映较大面积薄膜结构性质的平均效应.它是根据X射线衍射得到晶面间距的变化计算晶体表面的应变,从而得出薄膜应力.其计算公式为:

式中:K为应力常数;2θ为衍射角;E和ν分别为薄膜的弹性模量和泊松比;Ψ为被测晶面与薄膜表面的夹角,即倾斜角.当时,σ为负值,即残余应力为压应力;反之时,σ为正值,残余应力为张应力.测量方法采用2θ-sin2Ψ四点法测试,测试晶面Cu(311),2θ=90.22°,其中取E=122.5GPa,ν=0.35[13].

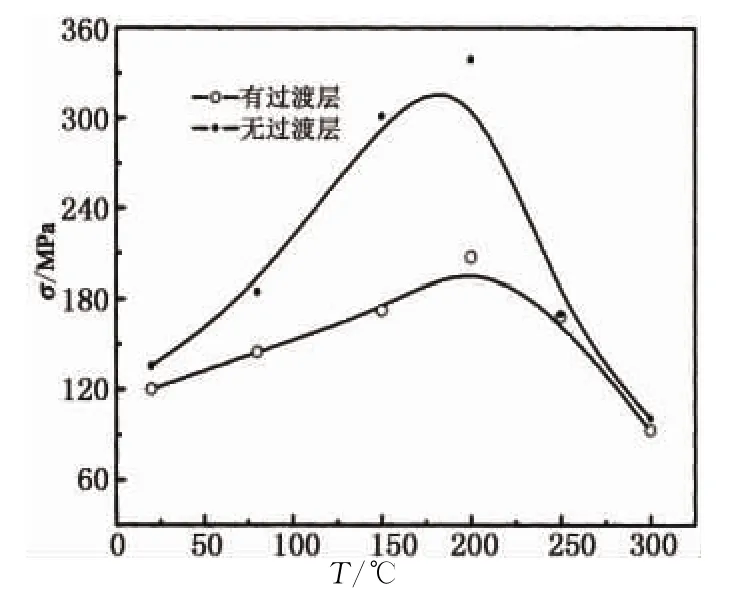

利用X射线衍射法测量得到的AlN表面金属化Cu薄膜应力随沉积温度的变化曲线如图3所示,AlN表面金属化Cu薄膜的应力表现为张应力,且随沉积温度的升高先增大后减小,在200℃左右达到极大值,有过渡界面的薄膜应力远小于无过渡界面的薄膜.无过渡界面沉积铜薄膜的残余应力随衬底温度的变化非常显著,有过渡层薄膜的残余应力受衬底温度的影响相对较小.

图3 沉积温度对铜薄膜应力的影响Fig.3 Influence of deposition temperature on Cu film

通常薄膜中的应力按照产生的根源可分为热应力和本征应力,一般所说的残余应力(σ)就是这两种应力的综合作用,是一种宏观应力.残余应力来源于薄膜生长和冷却过程,主要由两部分组成:一部分是在薄膜生长过程中,由薄膜本身的结构和缺陷(如薄膜与基片之间的晶格错配、杂质、空位、位错、层错等)所决定的非热影响应力即本征应力(σint);另一部分是由薄膜和基体热膨胀系数不同造成的热应力(σth).因此残余应力σ[14]可表示为:

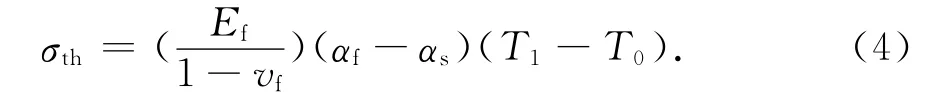

其中,热应力是由于基板材料和薄膜材料热膨胀系数不同以及沉积温度和测量温度的差异造成的,其大小可表示为:

式中:αf和αs分别表示薄膜材料和基体材料的热膨胀系数;Ef和vf分别表示薄膜的弹性模量和泊松比;T1和T0分别表示沉积温度和测量温度.

由上式可知,沉积温度引起的热应力将对薄膜应力产生很大的影响.由于Cu的热膨胀系数(17×10-6/K)远大于AlN的热膨胀系数(4.8×10-6/K),当薄膜和基体从高温冷却至室温时,Cu薄膜的收缩量大于基体的收缩量,薄膜相对于基体有收缩趋势,热应力表现为张应力.在沉积薄膜时,沉积温度还会影响到吸附原子在基片表面的迁移能力,从而影响薄膜的结构、成分、晶粒尺寸以及各种缺陷的的数量和分布,因此薄膜应力是热应力导致的张应力与薄膜结构复杂变化产生的压应力共同作用的结果.当衬底温度低于200℃时,由沉积温度升高引起AlN表面Cu薄膜的热应力(张应力)起主导作用,Cu薄膜的应力呈上升趋势;且纳米结构铜的热膨胀系数(40nm时,31×10-6/K)远大于块体材料和非结构态结构的膨胀系数,而其弹性模量变化不是很大,故根据热应力的计算公式可知,当铜膜中晶粒细小时将会引起热应力的显著增加.当沉积温度高于200℃时,Cu薄膜应力呈下降趋势,在200℃左右出现极大值,这说明由Cu薄膜结构变化对内应力的影响更加显著,沉积温度升高,使薄膜结构发生变化,促使晶界扩散加剧,导致晶粒长大,晶体缺陷产生,促使薄膜内压应力增大,故使总的张应力下降.

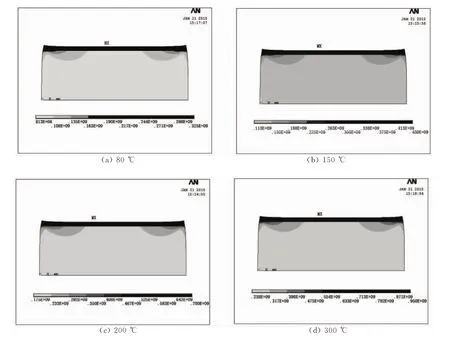

利用XRD衍射方法测量得到的应力值是薄膜内平均残余应力的结果,它不能得到薄膜内应力的分布情况以及区分热应力和本征应力的变化规律.为此我们利用有限元方法对不同衬底温度下制备的AlN表面金属化Cu薄膜热应力和形变进行了分析和计算.模型中AlN基底厚度取值分别为50nm和500nm,室温作为冷却后的均匀温度.为简化分析,还对该模型作如下假设:1)所选的衬底、薄膜层材料都是弹性的,且各向同性;2)层与层之间结合得很好;3)在冷却后,模型整体温度是均匀的,不考虑瞬态效应;4)在沉积温度Td下,认为薄膜系统处于无应力状态,冷却到室温的过程中产生热应力.模型中各材料性能参数见表1.对不同沉积温度下的薄膜热应力分布及形变情况进行了模拟与计算,其结果如图4所示.可以看出,不同的沉积温度下,AlN衬底表面Cu薄膜均产生收缩,薄膜热应力表现为张应力;最大薄膜热应力主要集中在Cu薄膜的中间部分,并沿模型截面从上往下减小,在基体的中间部分,应力达到最小值;随着沉积温度的升高,最大薄膜热应力增大,边缘与中间部分的应力差也随衬底温度的升高而增大.可以判定,薄膜内热应力随沉积温度升高是不断增加的,与XRD方法测量的残余应力的结果对比后发现,沉积温度的升高会使薄膜内的本征张应力减小或本征压应力显著增加.

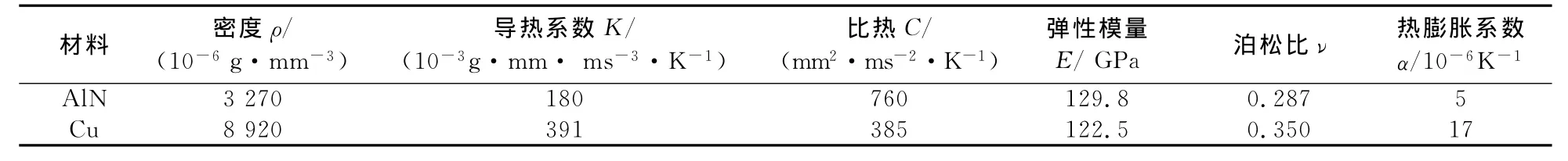

表1 有限元分析Cu薄膜热应力的材料性能参数Tab.1 The finite element analysis of thermal stress in Cu thin film material parameters

图4 沉积温度对AlN表面Cu薄膜应力和形变的影响Fig.4 Influence of deposited temperature on stress and deformation of Cu thin films on AlN surface

为了减小AlN表面金属化Cu薄膜的残余应力,采用中能离子束辅助轰击方法将Cu粒子注入到AlN表面形成过渡界面,再沉积铜膜.由图3的结果可知,采用中能离子束辅助轰击Cu粒子注入到AlN表面形成过渡界面的AlN表面Cu薄膜要比无过渡界面的AlN表面Cu薄膜应力小.高能量轰击Cu离子注入衬底AlN后,注入的Cu与衬底AlN进行了很好的混合,形成了较宽的组分梯度分布的界面过渡层,由于过渡层的热膨胀系数介于Cu的热膨胀系数和AlN的热膨胀系数之间,可以使薄膜的热应力得以释放,从而显著减小薄膜中的残余应力.

3 结 论

采用直流磁控溅射的方法制备了AlN表面金属化Cu薄膜,利用X射线衍射法和有限元方法研究了沉积温度对薄膜应力的影响情况.AlN表面Cu薄膜应力均为张应力,随沉积温度的升高先增大后减小,在200℃左右出现极大值.采用中能离子束辅助轰击方法将Cu粒子注入在AlN表面形成过渡界面可以减小AlN表面Cu薄膜应力.通过对薄膜沉积温度的控制和采用增加过渡界面的方法可有效地减小薄膜应力.

[1] MURARKA S P.Multilevel interconnections for ULSI and GSI era[J].Materials Science and Engineering R,1997,19(3/4):87-151.

[2] 邵淑英,范正修,范瑞瑛,等.薄膜应力研究[J].激光与光电子学进展,2005,4:22-27.SHAO Shu-ying,FAN Zheng-xiu,FAN Rui-ying,et al.A review of study of stress in thin films[J].Laser &Optoelectronics Progress,2005,4:22-27.(In Chinese)

[3] 蒋钊,陈学康.薄膜的应力控制技术研究现状[J].真空科学与技术学报,2008,28:17-21.JIANG Zhao,CHEN Xue-kang.Stress release and control of thin films materials used in devices fabrication[J].Chinese Journal of Vacuum Science and Technology,2008,28:17-21.(In Chinese)

[4] SHEN Yan-ming,HE Hong-bo,SHAO Shu-ying,et al.Influences of thickness ratio of two materials on the residual stress of multilayers[J].Chin Opt Lett,2007,5:272-274.

[5] ZHENG Chang-da,WANG Li,FANG Wen-qing,et al.The growth and properties of ZnO film grown on Si(111)substrate with AlN buffer by MOCVD[J].Acta Optica Sinica,2006,26(3):463-466.

[6] XIAO Qi-ling,HE Hong-bo,SHAO Shu-ying,et al.Influences of deposition rate and oxygen partial pressure on residual stress and microstructure of YSZ thin films[J].Thin Solid Films,2009,517:4295-4298.

[7] 方志军,夏义本,王林军,等.Al2O3陶瓷衬底碳离子预注入对金刚石薄膜应力的影响研究[J].物理学报,2003,52(4):1028-1033.FANG Zhi-jun,XIA Yi-ben,WANG Lin-jun,et al.Study of the stress observed in diamond films on carbon-implanted alumina surfaces[J].Acta Physica Sinica,2003,52(4):028-1033.(In Chinese)

[8] SATOMI N,KITAMURA M,SASAKI T,et al.Internal stress control of boron thin film[J].Fusion Engineering and Design,1998,39-40:493-497.

[9] KNUYT G.A model for the behaviour of tensile and compressive residual stresses developed in thin films produced by ion beam-assisted deposition techniques[J].Thin Solid Films,2004,467:275-283.

[10]BUNDESMANN C,EICHENTOPF I M,MÄNDL S,et al.Stress relaxation and optical characterization of TiO2and SiO2films grown by dual ion beam deposition[J].Thin Solid Films,2008,516:8604-8608.

[11]顾培夫,郑臻荣,赵永江,等.TiO2和SiO2薄膜应力的产生机理及实验探索[J].物理学报,2006,55(12):6459-6463.GU Pei-fu,ZHENG Zhen-rong,ZHAO Yong-jiang,et al.Study on the mechanism and measurement of stress of TiO2and SiO2thin-films[J].Acta Physica Sinica,2006,55(12):6459-6463.(In Chinese)

[12]赵海阔,雒向东.磁控溅射Cu膜的织构与残余应力[J].半导体技术,2009,34(3):150-152.ZHAO Hai-kuo,LUO Xiang-dong.Texture and residual stress of Cu thin films deposited by magnetron sputtering technology[J].Semiconductor Technology,2009,34(3):150-152.(In Chinese)

[13]桂立丰.机械工程材料测试手册·物理金相卷[M].沈阳:辽宁科学技术出版社,1999:1993.GUI Li-feng.Mechanical engineering materials testing manual(Physical metallurgical volumes)[M].Shenyang:Liaoning Science Press,1999:1993.(In Chinese)

[14]李恒德,肖纪美.材料表面与界面[M].北京:清华大学出版社,1990:147.LI Heng-de,XIAO Ji-mei.Surface and interface of materials[M].Beijing:Tsinghua University Press,1990:147.(In Chinese)