多孔型阳极氧化铝膜的制备及微观分析

2010-03-16施云波吕芳冯侨华王立权

施云波,吕芳,冯侨华,王立权

(1.哈尔滨工程大学 机械工程博士后科研流动站,哈尔滨 150001;2.哈尔滨理工大学 应用科学学院,哈尔滨150080;3.哈尔滨理工大学 测控技术与通信工程学院,哈尔滨 150080)

近年来,纳米材料有序阵列体系以其新颖的物理化学性质成为当今材料领域研究的前沿和热点。阳极氧化铝片制备多孔氧化铝薄膜(porous anodic aluminafilm,PAA)作为模板已引起广泛关注。PAA型氧化膜作为催化剂载体、模板合成纳米材料[1,2]等领域备受重视,尤其是在超滤膜、微电子器件、磁记录、光学器件及传感器等方面[3-5]具有很大的潜在应用价值。本文分别采用草酸与磷酸混合液、硫酸为电解液,利用自制的实验装置,制备出了多孔氧化铝膜,并且讨论其成膜机理。

1 实验过程:

1.1 阳极氧化前的预处理

将纯度为99.99%的铝片放入马弗炉中埋烧,温度加热到500℃,保温2h后随炉冷却到室温。铝片经退火后明显变软,减少了内应力等微观缺陷。然后将其依次用丙酮、乙醇、去离子水分别超声清洗15min,自然晾干。

对高温退火后的铝片进行化学抛光,将其浸没在浓度为6%的 NaOH溶液中10min,去除铝片表面氧化层。之后用去离子水冲洗至中性。接着进行电化学抛光。在电解槽中,采用高氯酸和乙醇的混合溶液(体积比1:4)作为抛光液。抛光电压为10V,时间为10min。电化学抛光的目的是降低铝片表面的粗糙度,消除铝片表面的缺陷。

1.2 阳极氧化

将预处理后的铝片做阳极,洁净的铝片做阴极,阴阳极间距为3cm,电解液的温度保持在0℃,并且对电解液进行均匀搅拌,采用恒压法阳极氧化。阳极氧化装置图如图1所示。

图1 阳极氧化装置图Fig. 1 Equipment of the anodization

分别以硫酸、或者草酸与磷酸混合液为电解液,恒压阳极氧化。将第一次氧化后的铝片用去离子水冲洗干净,将其放入质量分数为6%的 H3PO4中,30℃恒温水浴去除氧化膜。然后用去离子水冲洗干净,进行第二次阳极氧化,条件同第一次阳极氧化相同。然后将样品浸入到质量分数为5%的磷酸溶液进行浸泡,温度为30℃。最后将多孔氧化铝用去离子水冲洗干净,自然晾干。

2 结果与讨论

2.1 退火对多孔型氧化铝膜的影响

高温退火的目的是消除铝片在压制过程中产生的内应力,晶粒破损等缺陷。这样使铝片的结构重新晶化,晶粒成长,结晶性能得到提高,从而使制得的多孔氧化铝膜排列更加规则有序。

如图2所示,图2(a)和(b)分别是未经退火的铝片和退火的铝片通过二次阳极氧化后得到的多孔型氧化铝膜。可见,未经退火处理的铝片制备的多孔氧化铝膜表面存在晶界微观缺陷,纳米孔的有序性也较差,纳米孔径的尺寸约为80~150nm。经退火处理的铝片制备的多孔氧化铝膜没有晶界等微观缺陷,纳米孔的有序性较好,孔径约在 160~190nm。因此,退火是形成高度有序的多孔氧化铝膜的前提条件。

图2 二次阳极氧化制备的多孔氧化铝膜Fig.2 SEM morphology of porous anodic alumina film by two-step oxidation method

2.2 磷酸浸泡对多孔氧化铝膜的影响

阳极氧化后,膜表面会有一层无序层,为了得到有序纳米孔,可以用磷酸进行浸泡去除。图3中,是采用硫酸作为电解液进行阳极氧化等到的多孔型氧化铝膜。具体工艺条件为先采用 0.3mol/L的H2SO4,在25V 恒压下阳极氧化1h。图3是硫酸氧化得到的多孔氧化铝膜SEM图,其中图3(a)为用磷酸浸泡前,可以看到膜表面未出现多孔的形貌,表面附着一层致密氧化层。但放到浓度为5%的磷酸溶液里,30℃下进行浸泡0.5h之后,表面出现多孔的形貌,孔径约为40~60nm。如图3(b)所示。图3(b)中多孔膜去掉表面致密氧化层后,多孔膜易破碎。

图4中,是采用草酸和磷酸的混合溶液作为电解液进行阳极氧化得到的多孔氧化铝膜。具体工艺条件为电解液为10.0g/L草酸,3.0ml/L磷酸,1.5g/L磷钼酸,1.0g/L钼酸钠的混合溶液,140V高压下恒压阳极氧化 11h。图 4中(a)(b)是同一工艺条件下,相同倍数(5万倍)下得到扫描电镜图。从图4(a)中可以看到,膜表面孔密度小,而且孔径很小,图4(b)是在浓度为5%的磷酸溶液里,30℃下进行浸泡1h之后得到的膜,表面出现多孔的形貌,而且孔径很大,约为140~170nm。可见,5%的磷酸溶液浸泡起到了扩大孔径的作用。

图4 草酸和磷酸的混合溶液氧化得到的多孔氧化铝膜Fig.4 SEM morphology of porous anodic alumina film prepared in oxalate and phosphate acid

图5 草酸和磷酸混合液二步阳极氧化得到的多孔氧化铝膜Fig.5 SEM morphology of porous anodic alumina film prepared in oxalate and phosphate acid by two-step oxidation method

图5是采用上述比例的混合酸电解液进行二步阳极氧化,一次氧化时间3h,二次为5h。图5(a)是阳极氧化多孔氧化铝膜的断面图,左侧是表面无序层,右侧是高度有序,孔径大小一致且都平行排列的纳米管壁。图5(b)(c)是同一工艺条件下,图5(b)放大5万倍,图5(c)放大2万倍的SEM图。由图5(b)可见多孔氧化铝膜表面存在一层无序层,孔分布不均匀,大小约为30~50nm,形状不规则。但放到浓度为5%的磷酸溶液里,30℃下进行浸泡1h之后,多孔氧化铝膜表面的有序度得到很大改善,孔径变大为280nm~330nm之间,如图5(b)所示。

综上所述,磷酸浸泡可腐蚀掉阳极氧化后膜表面的无序层,同时起到了扩大孔径的作用。

2.3 机理讨论

多孔氧化铝膜的形成涉及复杂的物理、化学等多方面的过程,对其形成机理的研究至今尚无定论。比较常见的有以下几种模型:G.E.Thompson提出电场支持下的溶解模型[6,7],Thompson[8]提出临界电流密度模型,Shimizu[9]提出体膨胀应力模型。国内朱绪飞等人在文献[10]中首次报道了PAA主孔道中出现的分支孔道,说明析氧反应不但在致密膜/电解液界面发生,而且在多孔膜孔壁/电解液界面也同时发生,文献[11]研究了PAA孔道的形成和自组织过程都与阳极氧化的气压高低有关,从一个侧面说明孔道的形成本质与氧气的析出有关。

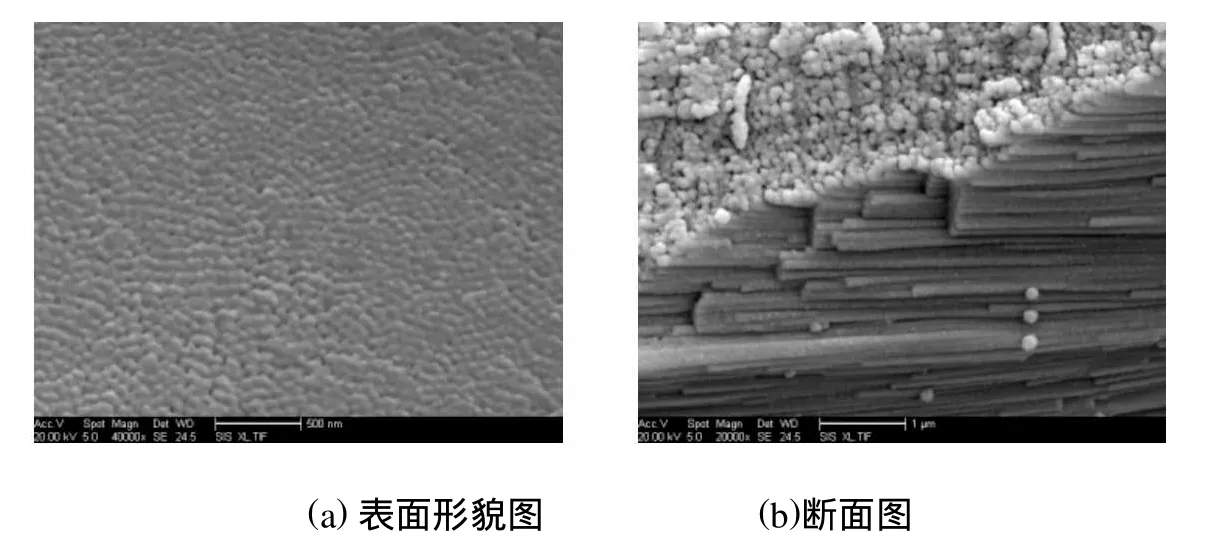

图6是采用直流恒压阳极氧化铝片的方法,氧化电压25V,在0.3mol/L硫酸中氧化1h得到多孔型氧化铝膜。图 6(a)示出了多孔氧化铝膜表面形貌,纳米孔不均匀,孔径较小。图6(b)为它的断面图,可见,纳米管高度有序排列,孔径大小一致且都平行;表面的无序层可用磷酸浸泡处理。本实验认为,高度有序纳米孔通道的形成是与氧气的析出有关,而且是在致密膜/电解液界面和多孔膜孔壁/电解液界面同时发生。

阳极氧化过程中,记录电压电流数据,绘制电流密度特性曲线,如图6所示。电流密度经历了急剧下降→缓慢上升→趋于稳定3个阶段,同时与多孔氧化铝膜形成的3个阶段:阻挡层形成、微孔形成、多孔膜稳定增厚相吻合。本实验符合电场下的溶解模型。

3 结论

(1)退火是形成高度有序的多孔氧化铝膜的前提条件。

(2)磷酸浸泡处理可以去除多孔氧化铝膜的表面无序层,使膜表面呈现规则的纳米孔,同时可以增大纳米孔的孔径。

(3)高度有序纳米孔通道的形成是与氧气的析出有关,而且是在致密膜/电解液界面和多孔膜孔壁/电解液界面同时发生。电流密度经历了急剧下降→缓慢上升→趋于稳定3个阶段,同时与多孔氧化铝膜形成的3个阶段:阻挡层形成、微孔形成、多孔膜稳定增厚相吻合,符合电场下的溶解模型。

图6 硫酸中阳极氧化得到的多孔氧化铝膜Fig.6 SEM morphology of porous anodic alumina film prepared in sulfuric acid

图7 阳极氧化过程中电流的特征曲线Fig.7 Schematic curve of the current densitytime during the anodization at constant voltage

[1]Singh G K,Golovin A A,Aranson I S.Formation of selforganized nanoscale porous structures in anodic aluminum oxide[J].Physical Review B,2006,73:205422.

[2]Lee W,Ji R,G sele U,et al.Fast fabrication of long-range ordered porous alumina membranes by hard anodization[J].Nature mater,2006,5:741-747.

[3]Ranica R,Villaret A,Mazoyer P,et al.A New 40-nm SONOS Structure Based on Backside Trapping for Nanoscale Memories,Nanotechnology[J].IEEE Transactions on,2005,4(5):581-587.

[4]Fujimoto A,Asakawa K.Nano-structured surface fabrication for higher luminescent LED by self-assembled block copolymer[C].Micro-processes and Nanotechnology Conference,2005:76-77.

[5]Silva H,Kim M K,Kim C W,e tal.Scaled Front-Side and Back-Side Trapping SONOS Memories on SOI[C].SOI Conference,IEEE International,2003,105-106.

[6]O′Sulllivan J P,Wood G C.The morphology and mechanism of formation of porous anodic films on aluminum[J].Proceedings of the Royal Society of London,1970,317(1531):511-543.

[7]姚素薇,孔亚西,张璐.高度有序多孔阳极氧化铝膜形成机理的探讨[J].功能材料,2006,1(37):113-116.

[8]Xu Y,Thompson G E,Wood G C,et al.Anion incorporation and migration during barrier film formation on aluminum[J].Corrosion Science,1987,27:83-93.

[9]ShimizuK,KobayashiK,ThompsonGE.Development of porous anodic films on aluminum[J].Philosophical Magazine:A,1992,66(4):643-647.

[10]朱绪飞,宋晔,肖迎红,等.纳米多孔铝阳极氧化膜的形成机理研究[J].真空科学与技术学报,2007,27(2):113-117.

[11]朱绪飞,宋晔,俞华栋,等.多孔阳极氧化铝的微观结构与气压的关系[J].真空科学与技术学报,2009,29(1):90-95.