某型发动机离心通风器齿轮轴组件焊接区域裂纹故障分析

2010-03-15杨荣陈聪慧张东明刘秀芝

杨荣,陈聪慧,张东明,刘秀芝

(沈阳发动机设计研究所,沈阳110015)

1 引言

在外场使用过程中,某型航空发动机附件机匣内离心通风器齿轮轴组件的大齿轮焊接区域曾发生裂纹故障。该故障使传动系统振动加剧,齿轮齿面受载不均,齿轮轴的支撑轴承磨损严重,最后使发动机附件传动中断,导致附件机匣带的附件无法工作,严重影响发动机正常工作。

目前,国内对焊接的圆柱齿轮轴组件的振动特性分析较少,随着航空发动机附件系统的深入研究,逐步认识到齿轮轴组件的动态特性对于系统结构可靠性是至关重要的。

本文对故障齿轮轴组件从结构、动态特性及振动应力、强度等方面进行全面分析及试验验证。

2 故障原因分析

2.1 结构

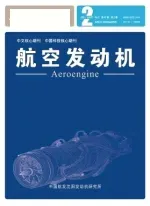

该故障件结构如图1所示。小齿轮与轴设计为一体,将大齿轮通过过盈配合压靠在工艺定位挡边,焊接在齿轮轴上。轮轴组件上的大小齿轮均为直齿圆柱齿轮,大齿轮主要参数见表1。

表1 离心通风器齿轮轴组件大齿轮齿型基本参数

2.2 工作情况

离心通风器齿轮轴组件的大齿轮工作载荷为170.5 kW,工作转速为9280 r/min。经强度计算,大齿轮轮齿强度满足设计要求。发生故障时工作时间为77.93h。

2.3 断口分析

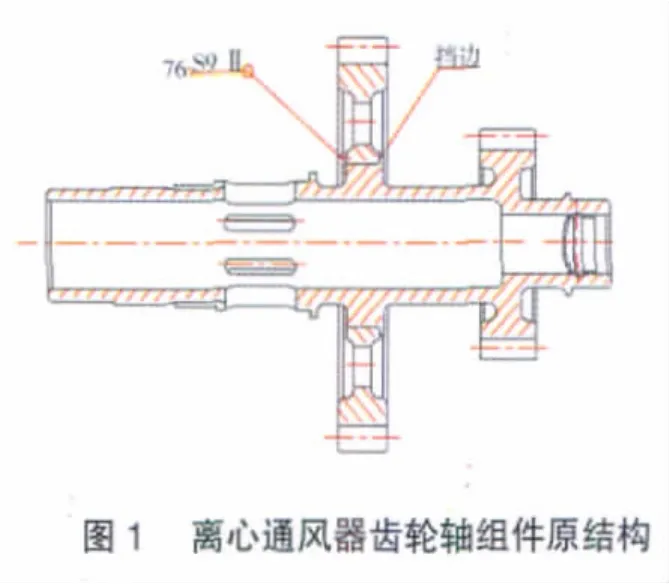

宏观观察裂纹的区域位于电子束焊的内侧,基本沿电子束焊缝周向延伸,并止于2个减重孔的边沿,如图2所示。故障件裂纹打开后的断口如图3所示。断口平坦,有明显的疲劳弧线,且弧线细密,为典型的高周疲劳断口形貌。疲劳起源于电子束焊缝与工艺定位挡板相交处,疲劳源区呈浅棕色,扩展区呈灰色,有1#、2#、3#和4#4个。

2.4 焊缝区域金相检查

齿轮轴裂纹都起始于工艺定位挡板与大齿轮轮毂之间缝隙的尖端焊缝处,沿着与轴向约呈25°夹角的方向,斜着穿过焊缝区和热影响区,向轴一侧的基体扩展。开裂、扩展情况分别如图4、5所示。在裂纹起始处和整个焊缝上未见明显的焊接缺陷。

2.5 模态试验分析

对发生故障离心通风器齿轮轴组件进行模态试验。模态主要为节径、节圆型模态。分析结果表明,在发动机转速为8600或7600 r/min时,大齿轮存在2节径前、后行波共振的可能性。

2.6 动应力测试分析

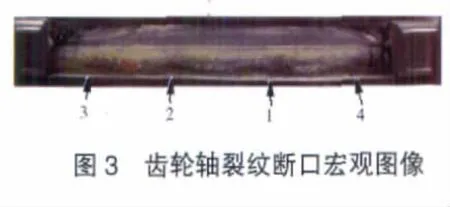

在离心通风器齿轮轴组件焊接区域贴应变计,如图6所示。进行动态应力测量,了解该齿轮组件的振动应力、以及行波振动模式。

从测试结果看,在发动机转速为7625 r/min时,测试焊接区域(应变片2)振动应力最大,动应力为48.2 MPa。

2.7 强度与振动计算分析

2.7.1 静强度计算

3维应力计算焊接截面处的应力,考虑了焊缝与挡边处的应力集中系数时,储备系数为1.74。

2.7.2 共振频率和共振转速计算

共振频率和共振转速计算结果见表2,并与试验结果进行了比较。

表2 各阶的前、后行波共振频率和共振转速

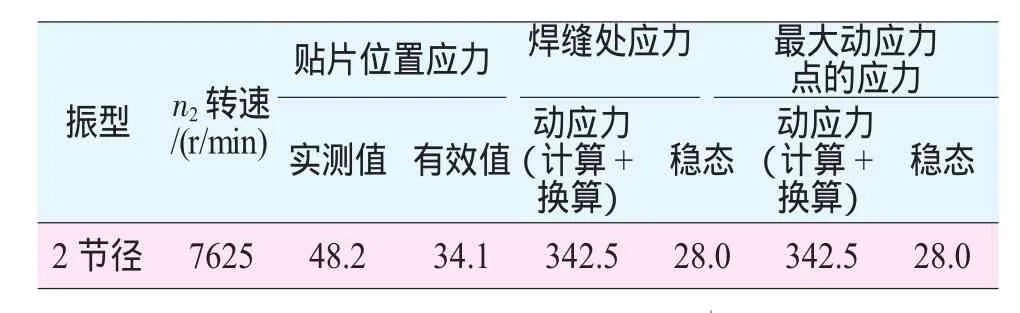

2.8 动应力测量及计算结果对比

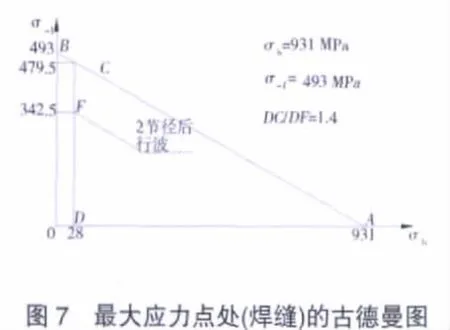

动应力测量及计算结果对比见表3。在2节径振型下测量的焊缝处动应力峰值为48.2 MPa,离心通风器齿轮轮毂与工艺挡边之间窄缝的实测宽度为0.05~0.07 mm;考虑应力集中后,挡边端焊缝处的径向应力可达342.5 MPa。其古德曼图如图7所示。

表3 动应力测量与计算结果MPa

从图7中可以看出,由于在焊缝工艺挡边处有缝隙而产生的应力集中,该处的疲劳强度储备系数为1.4。

2.9 故障分析小结

(1)离心通风器齿轮轴组件的大齿轮裂纹的性质属高周疲劳裂纹;

(2)在疲劳裂纹起始处,未发现直接导致大齿轮产生裂纹的焊接缺陷;

(3)疲劳裂纹起源于电子束焊缝与工艺挡边相交处;

(4)大齿轮电子束焊缝与工艺挡边相交处的应力集中较高是导致裂纹故障的主要原因;

(5)发动机在起动和停车过程中,存在0节圆、2节径的前后行波振动。这是该大齿轮的固有特性。

3 排故措施

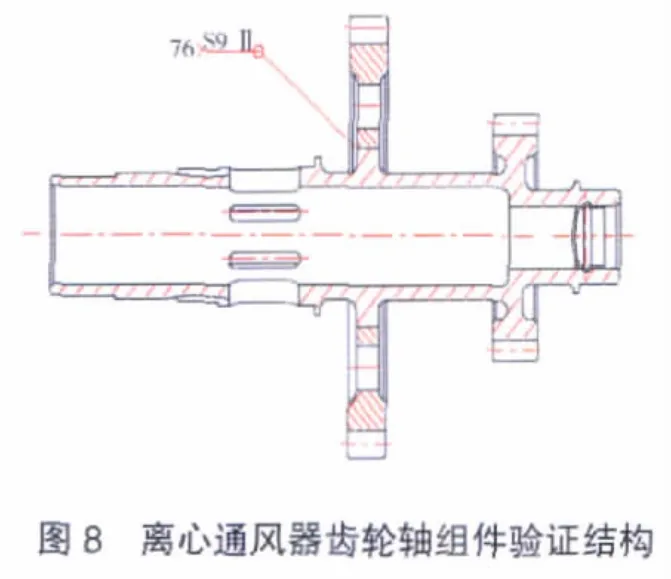

根据此次故障分析,采取排故措施是将离心通风器齿轮轴组件上的挡边加工去掉,并检查焊缝质量(如图8所示),并对此排故措施的齿轮组件进行振动应力测量及分析。

3.1 振动应力测量

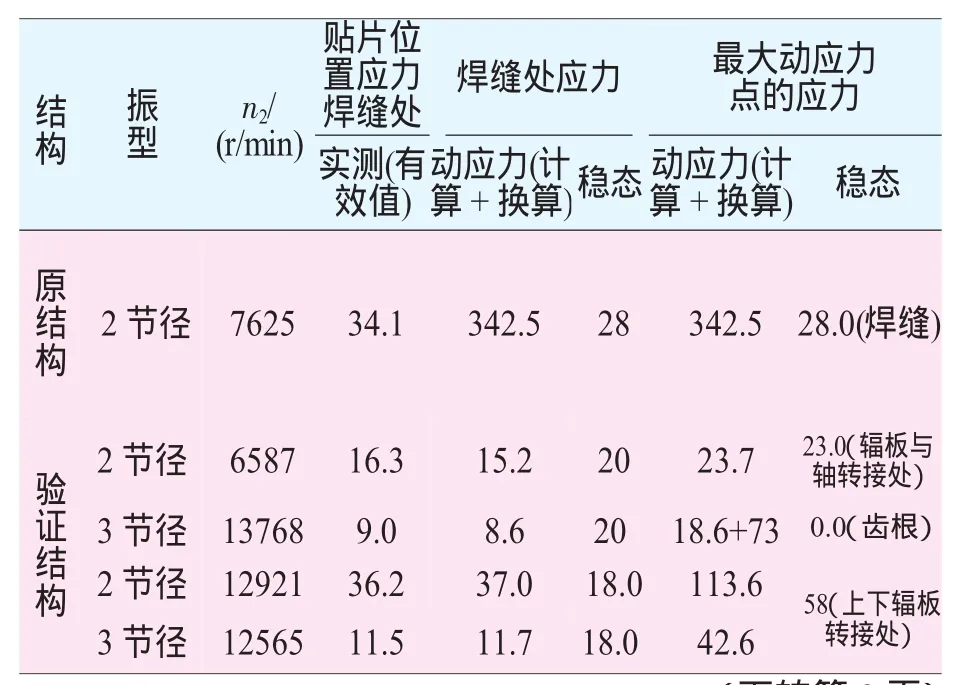

离心通风器齿轮轴组件的大齿轮贴应变计位置与原结构位置相同,测试结果与原结构测试结果比较见表4。表中列出测点处几个主要的测量峰值。验证结构在发动机转速为6587 r/min时,测点中最大动应力为23 MPa。

3.2 动应力计算分析

对验证结构的共振频率和共振转速进行计算,并与原结构的进行比较,结果见表5。由动应力实际测量值可换算出焊缝处应力和最大动应力点的应力,见表6。

从表5中看出,计算的行波共振转速高于实际测量的共振转速。验证结构的3节径后行波共振转速(高压转子转速n2)理论计算为14011 r/min,台架试验测得为13768 r/min,理论计算比实际测得值高出1.76%。

从表6中看出,原结构在工艺挡边的焊缝处,考虑应力集中系数时,动应力为342.5MPa;验证结构最大应力为23.7MPa。

表4 2种结构的大齿轮动应力测量结果

表5 各阶的前、后行波共振频率和共振转速

表6 2种结构的动应力测量及计算结果MPa

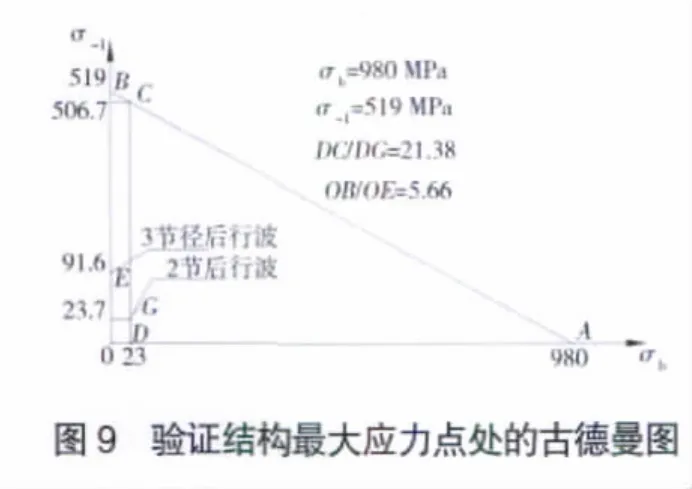

从验证结构最大应力点处的古德曼图如图9所示。验证结构的2节径行波共振时的疲劳强度储备系数为21.38,3节径行波共振时的疲劳强度储备系数为5.66。

4 结论

(1)发动机附件机匣离心通风器齿轮轴组件焊接区域裂纹故障原因清楚。裂纹起源于电子束焊缝与工艺挡边相交处,为高周疲劳裂纹。齿轮轴组件电子束焊缝与工艺挡边相交处应力集中较高,是导致裂纹故障的主要原因。

(2)针对故障原因采取排故措施的验证结构的附件机匣离心通风器齿轮轴组件。经台架试车动应力测量分析、强度和振动计算分析表明:在工作转速范围内存在行波振动和谐波共振,但动应力水平不高,有足够的疲劳强度储备。相对振动疲劳强度安全系数3.3提高了1.97倍,相对于故障齿轮强度储备系数提高了2.16倍。因此,采取排故措施的离心通风器齿轮轴的可靠性有较大的提高,可以在发动机使用寿命内可靠工作。

[1] 北京航空材料研究院主编.航空发动机用材料数据手册[M].中国航空发动机总公司,1990.

[2] 晏砺堂,朱梓根,李其汉.高速旋转机械振动[M].北京:国防工业出版社,1994.

[3] 斯贝MK202发动机应力标准[M].国际航空编辑部,1979.