某型发动机滑油通风节流嘴流量-阻力特性试验研究

2010-03-15田文正李国权杜红军邢俊

田文正,李国权,杜红军,邢俊

(1.沈阳发动机设计研究所,沈阳110015;2.中国人民解放军65181部队,沈阳112611)

1 引言

某型发动机后轴承腔在轴间采用了2处篦齿密封,在高压差状态下,该密封的空气泄漏量较大,常需要对轴承腔增压来减少密封压差,以减少压差的方法来减少轴承腔的通风量,为此后轴承腔采用节流通风的设计[1],即:将后轴承腔由密封漏入的气体通过涡轮后机匣的支板引出,并与前、中腔的通风管汇合,在汇合前设置节流嘴,以便对后轴承腔增压,以减少后轴承腔密封的压差,进而达到减少后腔通风量的目的。为此,在发动机验证机试车前,需确定不同通径尺寸节流嘴在不同通风量下的阻力特性,以便确定发动机首次上台时合适的节流嘴尺寸,并为发动机试车后的调试提供试验依据,保证发动机润滑系统的正常工作。合适的节流嘴尺寸可通过计算获得,但传统的空气动力学理论仅能计算纯空气工况条件下的阻力特性,而轴承腔油气混合条件下的节流嘴阻力特性需通过试验获得。

本文对该型发动机可能使用的8种尺寸的节流嘴进行了流量-阻力特性试验。在试验中,对试车状态下轴承腔中的流体介质进行了模拟,并与常温及高温下的干空气介质进行了试验比较;还根据空气动力学原理,给出了估算发动机通风腔节流嘴壅塞状态下质量流量和体积流量的公式,并据此给出了在工程计算中初步估算所需节流嘴通径的方法。

2 气流壅塞理论

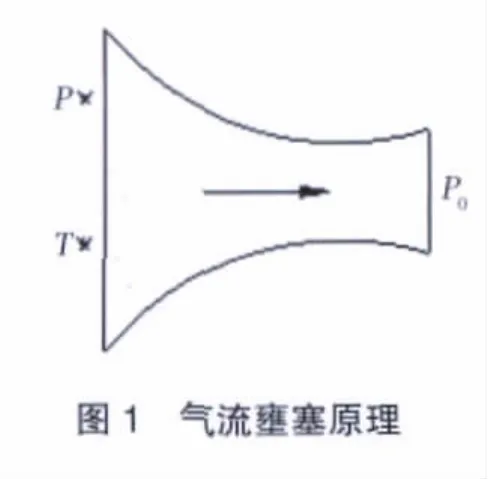

根据气体动力学理论,节流通风系统可近似为1维定常可压缩的变截面管流。当气流处于临界和超临界状态时,节流管路截面上的气流Ma=1,通过节流管路截面的气流速度等于声速,通过节流嘴的质量流量达到最大值,此时的状态即为壅塞状态。气流壅塞原理如图1所示,在图中,P*为节流嘴进口气流总压,T*为总温,P0为出口的背压,近似为大气压力。不考虑气体的黏性和与外界的热交换,节流管路中的流动为理想的绝能等熵流动。在这种情况下,流路截面面积变化是引起流动参数变化的主要原因。亚声速气流在收缩管路中速度最大只能达到当地声速,即出口截面上的气流Ma最大只能达到1,此时流量达到最大值。根据空气系统的计算结果,选择合适尺寸的节流嘴,达到轴承腔增压的目的,同时减少后腔的通风量。

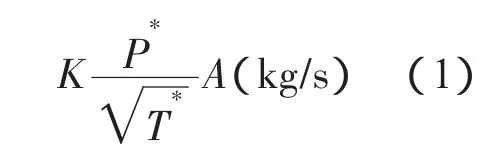

根据壅塞状态下气流的总温、总压、通流面积以及气流的相关物性即可计算出相应质量流量。壅塞状态下的质量流量为

其中

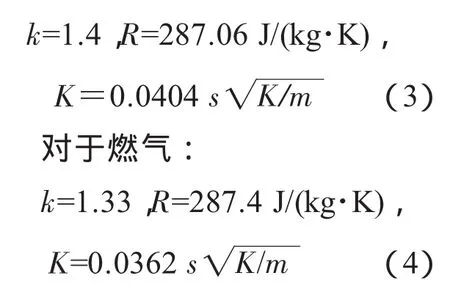

对于空气:

壅塞状态下的体积流量可按式(6)进行计算。测得气流的温度即可计算得到当地声速,根据通流面积计算出相应体积流量。

3 试验件及试验设备

3.1 试验件

试验中的节流嘴结构形式与验证机的一致,其直径分别为6、7、8、9、10、11、12、13mm,共8种试验件。

3.2 试验设备

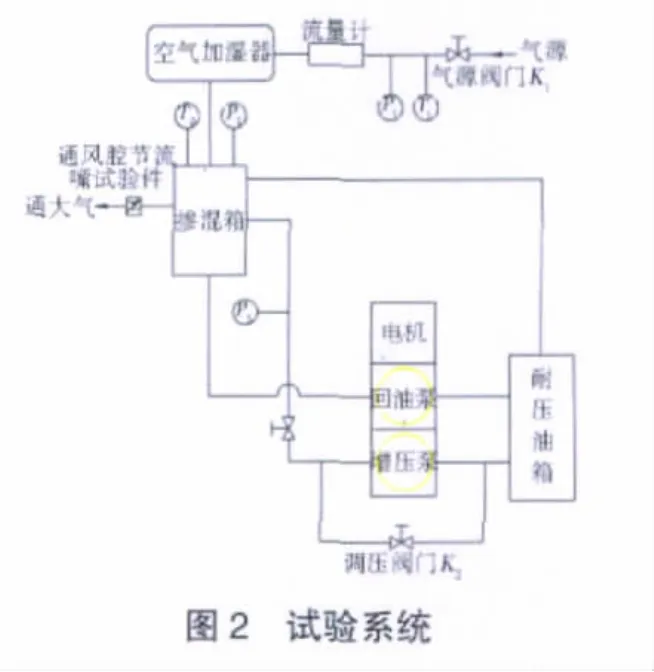

为满足试验要求,对滑油系统附件试验器进行了系统改造,试验方案如图2所示。该系统包括可加温空气系统、滑油系统以及节流通风管路系统。整个系统为全封闭结构,通过流量计后的空气仅有1个出口,即通风腔节流嘴。

3.2.1 空气系统

空气系统流路为:气源→试验室进气接口→流量计→空气加温器→掺混箱。

空气由气源经试验室接口管路进入系统,为本试验管路系统空气的惟一来源;在空气加温前设置2个涡街流量计,可以测量整个系统的空气流量。通过手动调节安装在涡街流量计入口前的阀门,调节空气系统的流量。

空气加温器采用1组不锈钢管作为加热电阻,空气流经高温不锈钢管被加热,同时空气带走不锈钢管的热量,维持其长时间的空气加温能力。根据以往使用情况反馈,该加温器结构简单,功率可以满足试验空气加热任务;当空气流量过低时,热量不能及时散失,不锈钢管不易熔断。针对加温器的加温特点,试验时可以采用先通空气后加温的方法,加温幅度不宜过大。

3.2.2 滑油系统

滑油系统为闭式循环系统,耐压油箱→截止阀→供油泵→掺混箱→回油泵→耐压油箱。

耐压油箱是试验用油的储藏容器,考虑本试验在高压状态下进行,对此采用压力容器设计。

供油泵与回油泵为1电机带动的泵组。

3.2.3 油气混合系统

油气混合系统的主要部件是掺混箱(模拟轴承腔)。掺混箱是空气与滑油的交汇处,是试验中油雾发生器,其工作原理如图3所示,其实物外形如图4所示。

油气混合气体流路:掺混箱→试验节流管路→大气。

耐压油箱内的滑油在滑油泵组增压泵的压力作用下,从滑油喷嘴喷入掺混箱,与来自空气加温器的高温空气进行掺混后形成油气混合气体。为了使油雾雾化充分,可以调节滑油油路的旁路阀门以及掺混箱上设置的气体分配阀门,使之符合试验所需油雾的标准,同时记录旁路压力表读数。在各项试验中均保持该读数,这样可保持每次试验的油雾状况一致,使试验具有可比性,在掺混箱中未形成的油雾的大颗粒滑油经回油泵抽回至滑油箱。

4 试验结果分析

共对8种试验件分别进行了3种状态下的试验,试验介质分别是室温干空气、加温空气(空气加温度至200℃)、油气掺混混合气体(空气加温至200℃,滑油系统供回油比1∶4)。本次试验所用流量计因温度使用限制设在了空气加温器前,所测流量为未加温压缩气体体积流量,将经过加温器和掺混箱的过程近似为1个加温过程,气体流动过程中略有压力损失,试验中测量了掺混箱中的压力。可利用气体状态方程式(7)将未加温压缩气体体积流量换算为掺混箱中的状态所对应的体积流量。根据式(6)计算得到各节流嘴在各状态下壅塞流量的体积流量理论值(计算结果见表1)。3种试验状态下的各节流嘴特性曲线如图5~7所示。

分析本次试验数据得出以下规律。

(1)在室温空气介质状态下,尺寸较小的φ6、φ7节流嘴壅塞状态试验测得流量与理论值相当;尺寸较大的φ8~φ 13节流嘴壅塞状态流量较理论值偏小;并且随通径越大,较理论值偏小量越大。

(2)在加温空气和油气掺混2种介质状态下,尺寸较小的φ6、φ7、φ9节流嘴壅塞状态试验测得流量较理论值偏大;φ9~φ11节流嘴壅塞状态流量与理论值相当;尺寸较大的φ12、φ13节流嘴壅塞状态流量较理论值偏小。

(3)各通径节流嘴壅塞状态下对应的掺混箱压力随节流嘴通径的增大而降低。

表1 各通径节流嘴不同介质壅塞状态理论流量

(4)油气掺混工况下与同等温度的干空气工况下各节流嘴壅塞特性相差不大,可以采用理论公式进行节流嘴壅塞流量的估算。

(5)利用泄漏量软件可得到发动机台架状态下理论泄漏量,可换算为相应状态下的体积流量;根据各节流嘴壅塞特性曲线,选择相应体积流量下达到壅塞状态的节流嘴作为发动机验证机首次试车前选择安装的节流嘴,并根据发动机试车情况调整更换其它通径的节流嘴。

(6)可根据空气系统计算得到的发动机各状态下轴承腔密封压力、气流温度,利用空气系统泄漏量计算软件计算得理论泄漏量为q,根据式(8)估算所需节流嘴的

通径

例如:某型发动机在台架状态下,后轴承腔密封压力P*,气流温度T*,利用泄漏量计算软件计算得理论泄漏量为q。将各参数代入上式可计算节流嘴的通径。估算结果与试验所得结论吻合。

5 结论

(1)在油气掺混工况下与同等温度的干空气情况下各节流嘴壅塞特性相差不大,可以采用理论公式进行节流嘴壅塞流量的估算;工程估算时发动机节流通风系统节流嘴壅塞状态质量流量可按式(1)进行计算,壅塞状态体积流量可按式(6)进行计算。

(2)根据空气系统计算得到的轴承腔封严压力、气流温度以及理论泄漏量,可以采用式(8)估算所需节流嘴的通径。

[1] 航空发动机设计手册编委会.航空发动机设计手册(第12分册):传动及润滑系统[M].北京:航空工业出版社,2002.