航空发动机机载压力测试设备自动校准系统设计

2010-03-15张冰凌邢威

张冰凌,邢威

(1.海军驻沈阳航空军事代表室,沈阳110045;2.沈阳发动机设计研究所,沈阳110015)

1 引言

近年来,随着航空发动机研制任务的大力推进,各项试验、调试、攻关工作呈逐年上升的态势。在发动机现场,大量的压力测量系统和压力测试装置用于测量发动机的压力实时参数,以对发动机的性能和运行状况进行分析。为保证测试数据准确可靠,测试仪表必须进行校准,逐年增大的工作量对压力校准工作的效率提出了更高的要求。

设计了航空发动机机载压力测试设备的自动校准系统。该系统在Visual Basic环境下编程,可完成参数设定、通讯设置、数据读取计算、自动检定、合格判定、数据保存、记录/证书打印等功能,可无人操控实现全自动校准工作,工作效率显著提高;由于对工作程序进行了集成,减少了人为误差,工作更加可靠。该系统的成功研制和应用为发动机试验与排故工作节约了大量的时间。

2 系统构成和工作原理

自动校准系统主要由DPI515型压力控制器、KEITHLEY2000型多功能数字繁用表、LPS-305型直流稳压电源、压力真空泵及压力气源、计算机、RS232通讯电缆等组件组成。系统组成如图1所示。

作为控制系统硬件的核心组成部分,DPI515是1台精密气动压力控制器,能对密封系统提供可控压力,并可在气流波动较小的情况下保持压力不变。该控制器具备自动控制阀补偿功能,可在不同系统压力和容积下长时间连续可靠运作。

校准系统工作原理为:将机载压力测试设备与DPI515压力控制器相连接,按照压力检定规程,根据被检设备的不确定度和量程进行校准点设定,通过计算机控制使压力控制器逐点给出标准压力值,待压力控制稳定后自动读取数字繁用表的输出值至计算机。最后根据结果判断机载压力设备是否合格。

3 系统软件设计

在上述硬件连接的基础之上,在Visual Basic的集成开发环境下编制程序,从而实现计算机与仪器的通信,实现控制仪器、控制校准工作流程、数据采集和处理、结果显示、存储原始记录、生成校准证书等功能。

下面针对自动校准系统的功能和设计作相关方面的说明。

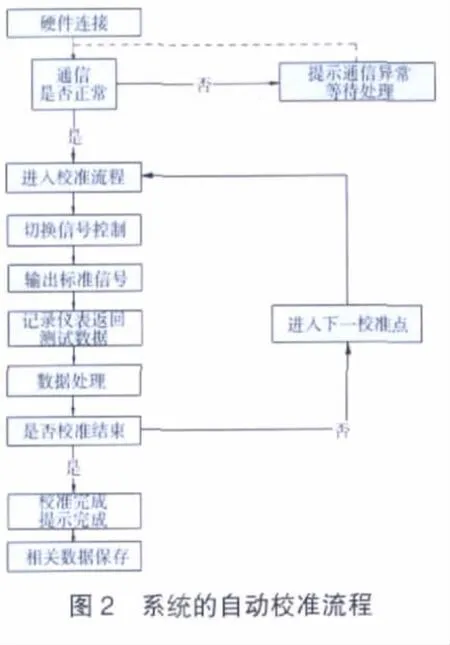

3.1 系统的自动校准流程

对整个系统来说,有1个清晰的控制流程是非常重要的。本软件设计严格遵照如图2所示的自动校准流程展开。

3.2 自动校准系统的主要功能模块

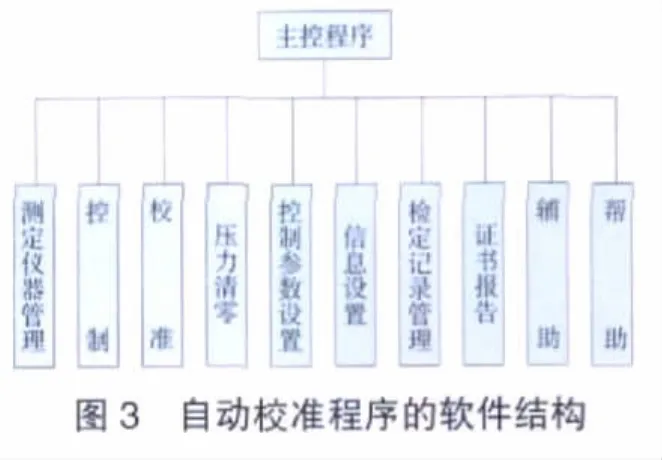

任何1套自动校准系统,除了完成基本的校准功能外,还必须有友好的人机交互界面,被校准设备信息管理、校准数据管理功能以及其它辅助功能。

本软件系统包括主程序界面及子程序模块,如图3所示。

在“检定仪器管理”菜单中,可以查看和打印原始记录和检定证书;“控制”菜单可执行控制器的压力控制命令,并同时监测控制器的状态;“校准”菜单是最主要的菜单,用于启动校准的过程;“压力清零”菜单用于开机预热后在零压力的状态下对控制器的当前量程进行清零。“控制参数设置”用于设置控制器的量程,各量程的控制稳定限以及压力的模式;“信息设置”菜单用于设置一些用户、厂家以及检定规程的信息,这些信息将会出现在检验设置的下拉选项中,标准器信息以及检定规程的设置也在这里完成;“检定记录管理”和“证书报告”用于校准结束后的后续工作;“辅助”菜单可以进行不同压力单位之间的压力值的转换以及数据计算的功能。

3.3 控制器密封检查

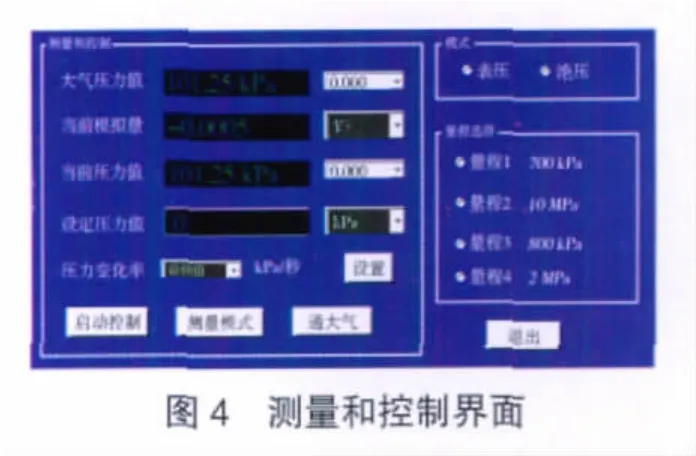

根据被检仪表的量程将其压力测试口和控制器的输出口正确连接后,选择主菜单上的“控制”选项进入“测量和控制”界面(如图4所示),通过量程选择将控制器切换到另1个压力量程。

在“量程选择”里选择当前所用的量程,并在“设定压力值”栏里输入机载压力设备的满量程。点击“启动控制”按钮,控制器将会快速地将压力控制到设定值。如果压力控制稳定不下来,或当前压力值的指示上下波动很大,说明被检器连接处有较大泄漏,此时应立即检查泄漏处,并将其密封完好。如果被检机载设备校准前需要进行预压,则在“设定压力值”栏里重新输入预压的压力值并启动控制,预压结束后点击“通大气”按钮将系统压力排空。

3.4 系统的通讯采集、稳定时间的指令实现

使用定义串口句炳hCom,读入压力控制器压力值:

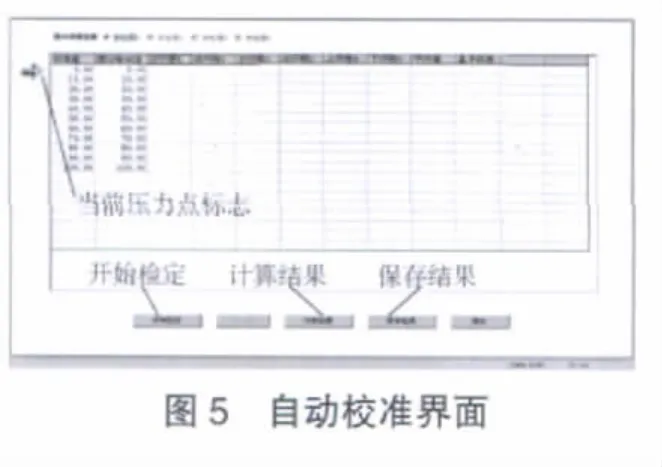

校准结束后,系统将完成数据处理并计算出各项误差值。确认无误后在检定结论栏里输入检定的结论,点击“保存结果”按钮来完成检定结果的保存。自动校准界面如图5所示。

进入主界面的“原始记录管理”菜单打印检定数据的查询和检定证书。系统将会自动调用Excel或Word来查看原始记录和证书,并打印相应结果。

4 系统研制过程的细节问题及解决办法

4.1 控制稳定限的设定

由于校准结果的判定由控制器进行,而控制稳定限的影响很大,因此控制器的控制稳定限需要严格设定。基于DPI515的技术指标特性,本校准系统可根据不同情况,对控制稳定限进行设定,一般设置为0.003%FS,以提高测量结果的准确性。

4.2 稳定时间的判断

控制稳定限虽能在某种程度上保证测量结果的准确性与可靠性,但数据采集前的稳定时间也需要有相应考虑,因为一旦有泄漏或其他情况发生,有可能出现短暂性的读数稳定现象,但由于采集的数据与显示数据有一定时间差,就会导致校准结果不准确。经过长期的经验总结和积累,本校准系统中包含读数前稳定时间的设定,大大提高了校准结果的可靠度,为最终出具可靠的测试结果奠定了坚实基础。

5 结束语

目前,该自动校准系统已成功应用于某型发动机机载压力测试设备的自动校准工作中。在0~7 MPa(表压、绝压)下进行测试、校准,准确度可达0.01%FS,极大提高了效率和测量准确度,降低了工作强度及人为操作带来的误差。经过长时间的使用验证,与多型号的压力仪器手动测试比较,该校准系统测试数据更准确,一致性更好,可靠性更强。该校准系统软件设计采用了模块化的设计理念,灵活方便,如需使用其它型号的压力控制器只需编制该型号压力控制器的通讯模块,加入到自动校准系统中即可使用。

此外,由于该自动校准系统具有体积小、可移动、便于操作等优点,特别适于在试车现场校准、排故攻关中使用。在发动机试验现场进行压力测量设备的系统校准,可以减少中间环节,提高压力参数测试的准确度,还能有效减少机载压力设备拆装带来的损耗,为发动机试制与排故赢得大量的宝贵时间。

[1] 中航工业第304研究所.JJG860-1994压力传感器(静态)检定规程[M],北京:中国计量出版社,2002.

[2] 国防科工委科技与质量司.计量技术基础(第五篇)[M].北京:原子能出版社,2002.

[3] 刘丽,刘杰.基于Visual Basic 6.0的功率传感器自动校准系统[J].计算机技术与应用,2008(28).

[4] Operation&Installation Manual for SYSTEMⅡAutomatic Power Meter Calibration System[M].U.S.A:TEGAM,Inc,1999.