微型燃气轮机回热器通道流动特性数值模拟

2010-03-15梁红侠索建秦

梁红侠,索建秦

(西北工业大学动力与能源学院,西安710072)

1 引言

近年来,随着电力生产的重要变革及全球范围内能源与动力需求结构的调整和环保质量要求的提高,微型燃气轮机凭借单机功率小,低排放,体积小,质量轻等优良性能,在未来世界电力生产中起着越来越重要的作用。微型回热燃气轮机装置使用原表面回热器可以使其发电效率达到30%以上,在提高热效率的同时也降低了CO2的排放[1-4]。

文献[5-9]研究表明,作为1种先进的板式结构,原表面在板面间形成了复杂结构的通道,流体流过通道凹陷区域的壁面时会诱导产生稳定的旋涡流,导致流体混合和边界层减薄或破坏,强化换热,使在低Re时即可获得平直通道在高Re湍流时产生的换热效果。Utriainen和Sunden[10-12]通过CFD方法,在层流条件下对用于微型燃气轮机回热器的交叉排列的对称性CC型、非对称的CU型以及具有梯形结构的波浪型CW等复杂波纹通道内3维流动与换热进行了数值研究,并对不同换热表面的换热性能进行比较评估。文献[13]对100 kW微型燃气轮机CW原表面回热器进行了流动与换热试验研究,结果表明,100 kW微型燃气轮机回热器试验件存在回热度低,沿程压力损失大的问题,尤其是空气侧压降远大于设计要求值。为了降低回热器整体的总压降,必须从压降占份额较大的空气侧入手,弄清楚空气通道流动分布情况以降低流动阻力,因而,系统地研究整个单通道内流动情况,对其性能进行综合评估是非常必要的。

本文用数值模拟的方法对CW原表面回热器芯体空气通道流动性能进行了研究,展示了一些在试验中无法观测的信息,其结果可为回热器整个芯体流动阻力确定提供参考,也为空气流道结构优化设计提供依据。

2 物理模型与计算方法

2.1 物理模型和数学描写

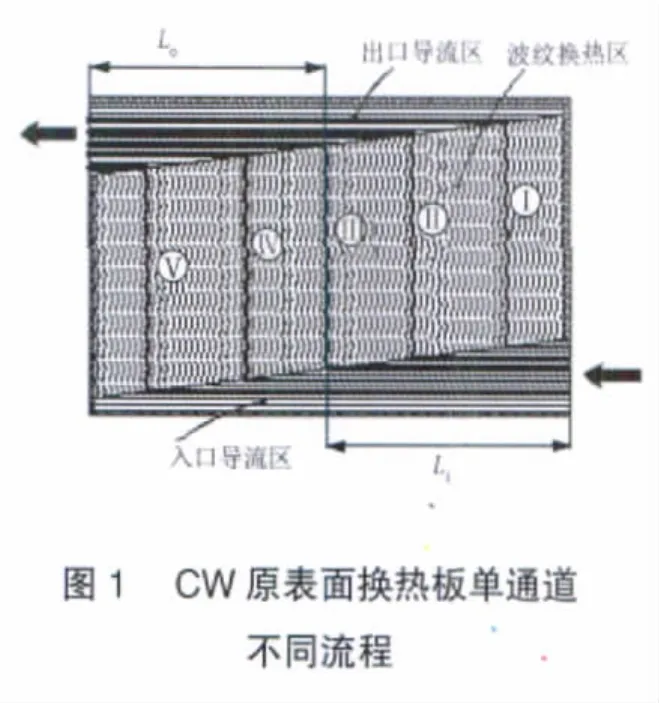

为了了解空气侧流动通道内流动规律,取空气侧单个全通道模型进行计算,考虑到计算网格数量和计算周期,计算通道芯体CW波纹周期个数取11个。CW原表面换热板单通道不同流程如图1所示。整个换热板分入口导流区、波纹换热区和出口导流区3部分,流体在单通道内实现“Z”型流动。

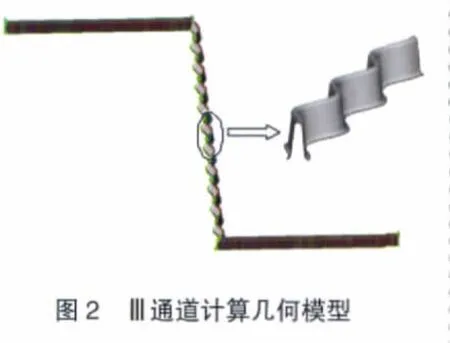

计算选取导流段进/出口距离比Li/Lo=1:7,1:2,1:1,2:1,7:15种不同通道进行模拟计算,为了方便描述,分别将5种通道标记为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ通道。单通道Li/Lo=1:1计算几何模型如图2所示。

2.2 控制方程及数值方法

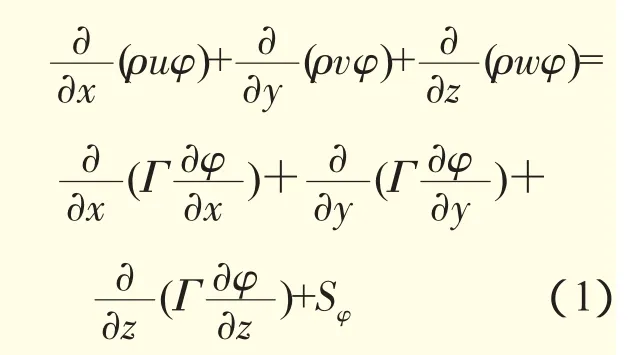

选用物性参数为常数的空气,取壁面温度与进口温度的平均值作为定性温度,模型限于3维、稳态、不可压的Re在100~1000范围内的层流流动。通道表面为无滑移边界条件,此条件下的通用控制方程为

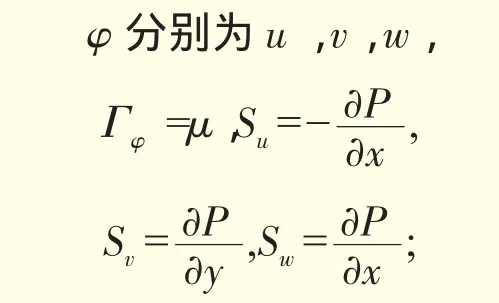

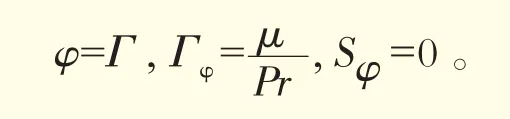

层流模型不同变量的扩散系数和源项的具体表示分别为

连续性方程

动量方程

能量方程

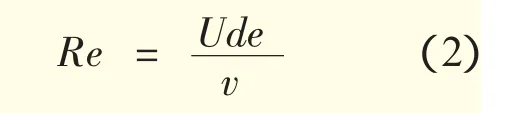

雷诺数Re定义为

式中:U为流速;v为流体的运动黏度。

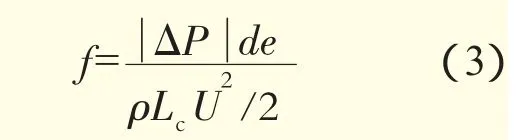

当量摩擦系数f定义为

计算应用FLUENT软件,流场与温度场采用分离式求解法求解,使用SIMPLEC压力-速度耦合算法,方程离散采用2阶迎风格式。使用结构化且非均匀的网格,即在进、出口处的两侧分别布置相对较密的网格节点,以便有效地求解近壁处较大的速度梯度。对几套疏密不同的网格进行尝试,选取对结果已基本无影响的网格作为最终的计算网格,计算网格数目为840,495个。

3 计算结果分析

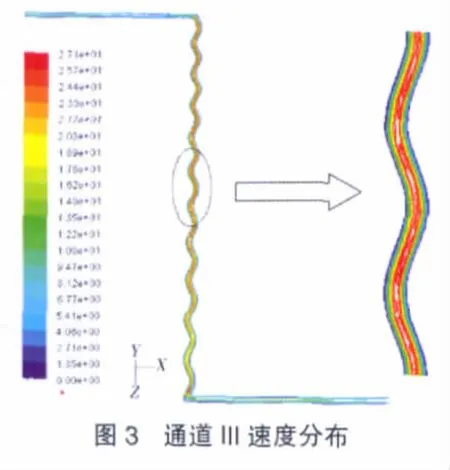

在Re=300时,通道ⅢCW波纹通道全程速度分布如图3所示。从图3中可见,流体在入口导流区流动阻力较小,流速较低;在通道中心部分流速最高;在壁面处,流速最低。进入波纹通道内,由于流动通道结构发生改变,阻力增大,流体随着流动方向前进的驱动力增大,流动速度随之增大,加强了主流与壁面附近流体的扰动与混合,使得摩擦系数增大。与入口导流区相同,出口导流区流动阻力较小,流速较低。

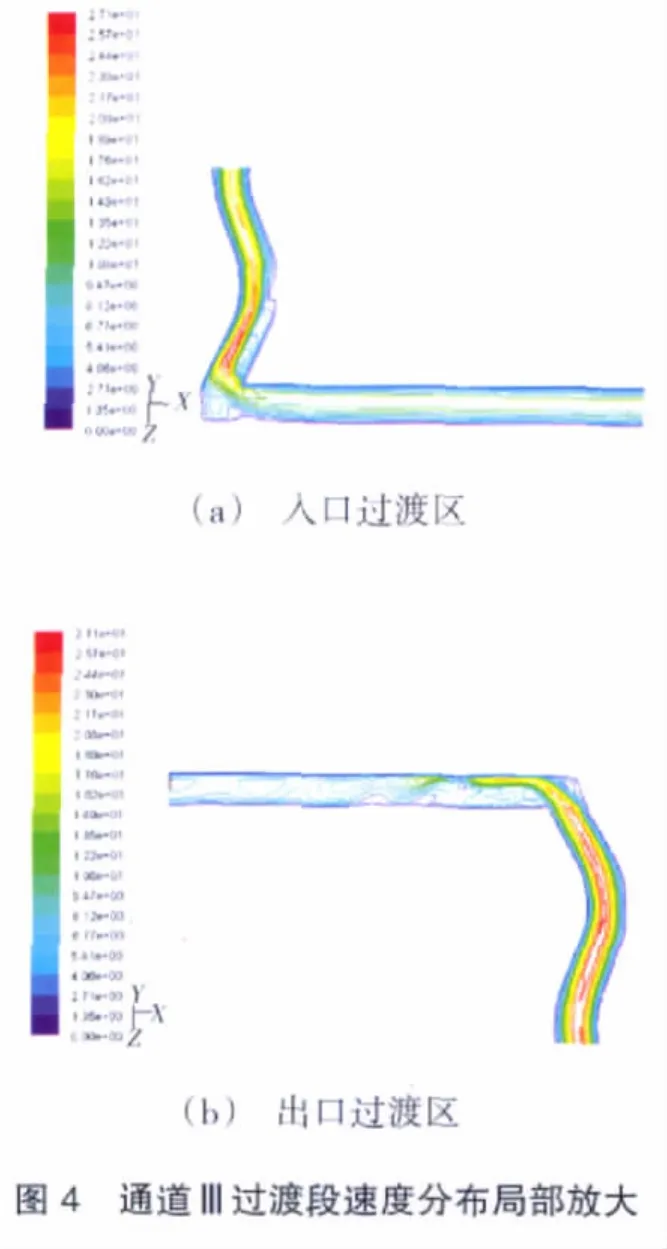

虽然流体在通道内流动压降主要集中在CW波纹区,在入口导流区和出口导流区压降较小,为了进一步了解入口导流区与波纹区过渡段以及出口导流区与波纹区过渡段对流动阻力的影响,以便更好地对回热器通道结构进行优化设计,有必要对这2个过渡段的局部流动阻力进行分析。通道ⅢRe=300时,CW单通道入口导流区与波纹区过渡段以及出口导流区与波纹区过渡段速度分布局部放大如图4所示。入口导流区与波纹区过渡段速度分布如图4(a)所示。从图中可见,在过渡区域流动速度变化很大,在入口导流区与波纹区拐角壁面处出现小的涡漩,主流与壁面附近的流体相互阻滞,对流体产生大的阻碍作用。由于流动结构的变化,流体在拐角处产生较大压降。出口导流区与波纹区过渡段速度分布如图4(b)所示。从图中可见,由于流动主流方向发生改变,同样在出口导流区与波纹区拐角壁面处出现小的涡漩,流动速度变化较大,阻力也随之增大。

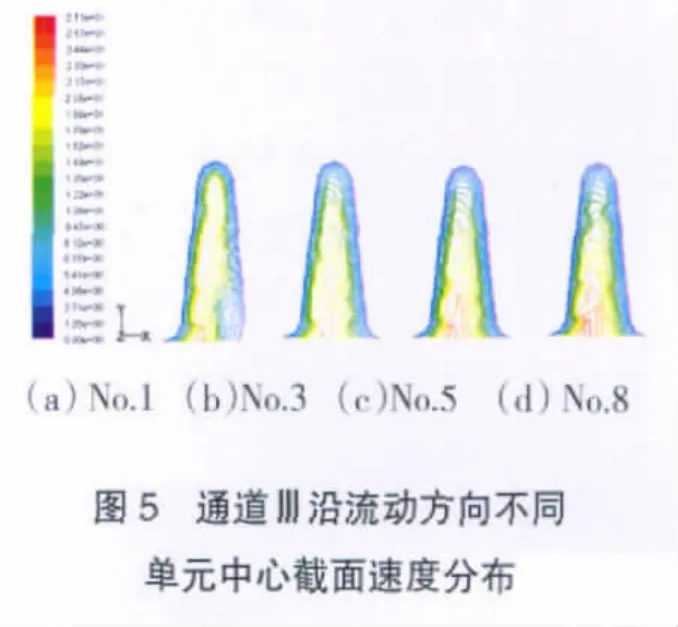

为进一步了解流体在CW波纹通道内的流动阻力,沿流动方向对不同单元中心截面速度分布进行分析。Re=300时,通道Ⅲ第1、3、5、8单元中心截面速度分布如图5所示。从图中可见,第1单元通道内由于受入口导流过渡段的影响,中心截面流动分布情况是不均匀的,沿着主流前进方向强烈的混合使通道内流体流动趋于均匀化,流体在通道内的流动为稳定的层流流动,通道中心部分流速最高。计算表明,从第5单元开始,流动分布情况趋于一致,在相邻2个单元中心截面压降恒定。

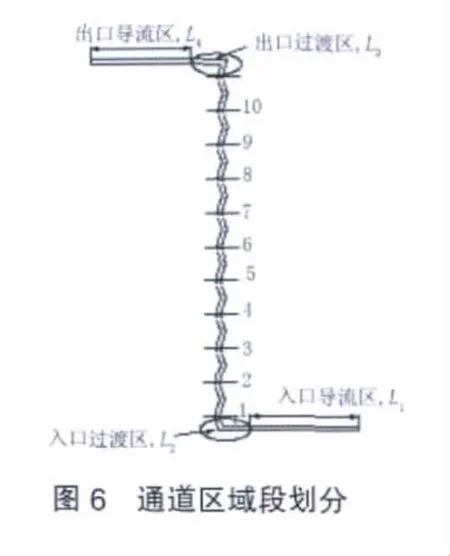

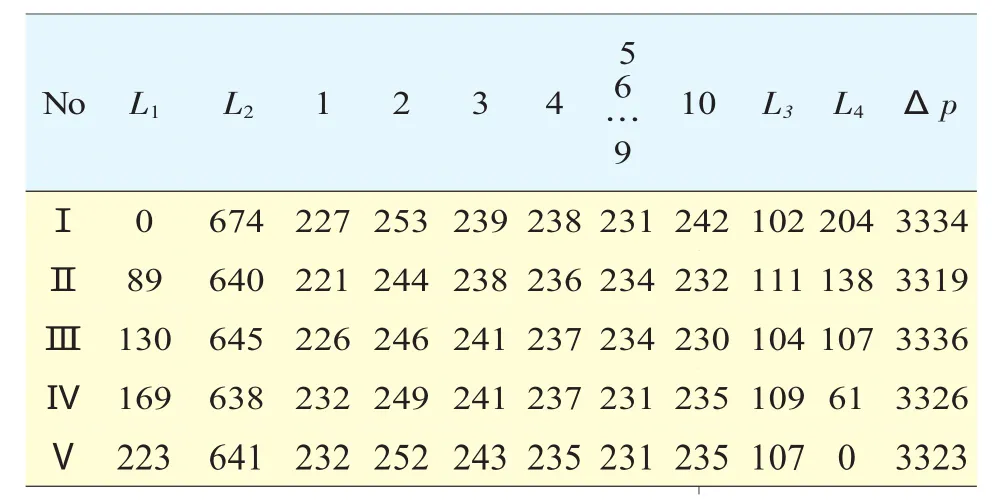

为更加详细地了解流体在整个通道内的流动阻力情况,沿流动方向对通道进行划分,如图6所示。数字编号即为沿主流方向CW原表面波纹单元。当Re=300时,5个通道不同区域段的压降情况见表1。从第5个单元开始,流动分布情况趋于一致,在相邻2个单元中心截面压降恒定。经计算可知,每个通道流动总压降最大相差不超过0.51%。在过渡区由于流体流动结构变化,流动速度变化很大,使得压降增大,尤其是入口过渡区压降平均值达到648 Pa。通道Ⅲ入口过渡段压降值为645 Pa,约占整个通道总压降的20%。所以降低空气侧的压降必须更加合理地设计优化入口过渡区的结构,可通过进一步优化导流板的安装角度等途径来降低压降。

表1 不同区域段内压降Pa

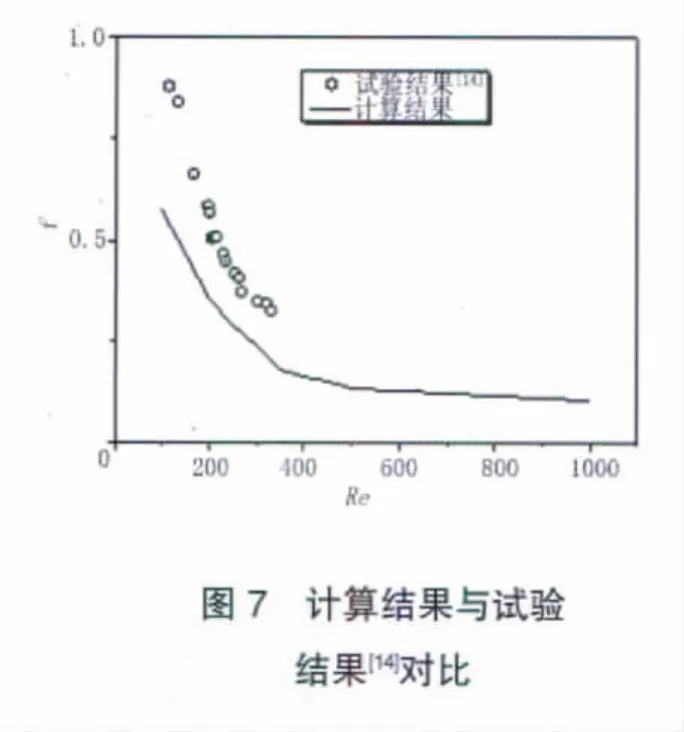

摩擦系数f随Re变化曲线如图7所示,并与文献[14]试验结果进行了对比。从对比结果可以看出,摩擦系数f模拟值与试验结果在Re=100~400范围内变化趋势比较吻合,单通道摩擦系数f试验值明显高于模拟值,这与实际情况相符,因为回热器试验时压力测点均布置在回热器芯体外的进、出口处和进、出口管上,流体在流经管道时必然产生沿程阻力损失和局部阻力损失;另外,实际加工的回热器换热表面不会如理想状态的光滑,在换热片成型加工中,受模具、工艺和材料影响,板片不能如设计情况般规整,所以造成试验测试的压降高于数值计算的单通道进、出口压降,试验摩擦系数f值比计算结果大。

4 结论

(1)对于进入换热板的每1股流体无论进入哪1个通道,经过整个换热板的总流程总是相等的,不同通道流动分布情况趋于一致,通道流动总压降最大相差不超过为0.51%。

(2)通过对整个单通道内层流流动特性研究表明:空气在单通道内流动,压降较大值不仅仅发生在波纹换热区,在入口导流区与波纹区过渡区流动速度变化很大,主流与壁面附近的流体相互阻滞,产生大的阻碍作用,阻力的较大值发生在此处,此处过渡段压降值约占整个通道总压降的20%,所以降低空气侧的压降必须更加合理地设计优化过渡段的结构。

(3)经计算发现,从第5个单元开始,流动分布不受入口段影响,压降亦不再受流动单元个数的影响而趋于恒定。

[1] McDonald C F.Low-Cost Compact Primary Surface Recuperator Concept for Microturbines[J].Applied Thermal Engineering,2000,20(5):471-497.

[2] Blomerius H,Höisken C,Mitra N K.Numerical Investigation of Flow Field and Heat Transfer in Cross-Corrugated Ducts[J].Journal of Heat Transfer,Transaction of the ASME,1999,121:314-321.

[3] McDonald C F,Wilson D G.The Utilization of Recuperated and Regenerated Engine Cycles for High Efficiency Gas Turbines in the 21st Century[J].Applied Thermal Engineering,1996,16(8~9):635-653.

[4] Wang Bin,Cheng Hui'er,Wang Pingyang.Numerical Simulation of Dynamic Response for Primary Surface Heat Exchange[J].Journal of Chemical Industry and Engineering,2006,57(6):1304-1308.

[5] Mehrabian M A,Poulter R.Hydrodynamics and Thermal Characteristics of Corrugated Channels:Computational Approach[J].Applied Mathematical Modelling,2000,24:343-364.

[6] Shohel Mahmud,Sadrul Islam A K M,Feroz C M.Flow and Transfer Chacteristics Inside a Wavy Tube[J].Heat and Mass Transfer,2003,39(5~6):387-393.

[7] Blomerius H,Mitra N K.Numerical Investigation of Convective Heat Transfer and Pressure Drop in Wavy Ducts[J].Numerical Heat Transfer,2000,Part A,37:37-54.

[8] Ciofalo M,Piazza I,Stasiek A.Investigation of Flow and Heat Transfer in Corrugated-undulated Plate Heat Exchangers[J].Heat and Mass Transfer,2000,36(5):449-462.

[9] Sawyers D R,Sen M,Chang H C.Heat Transfer Enhancement in Three-dimensional Corrugated Channel Flow[J].International Journal of Heat and Mass Transfer,1998,41:3559-3573.

[10] Utriainen E,Sundén B.A Numerical Investigation of Primary Surface Rounded Cross Wavy Ducts[J].Heat and Mass Transfer,2002,38:537-542.

[11] Utriainen E,Sundén B.A Comparison of Some Heat Transfer Surfaces for Small Gas Turbine Recuperators[C].ASME 2001-GT-0474,Proceedings of ASME Turboexpo2001,4-7 June,New Orleans,USA.

[12] Utriainen E.Investigation ofSome Heat Transfer Surfaces for Gas Turbine Recuperators[D].Sweden:Division of Heat Transfer Department of Heat and Power Engineering,Lund Institute of Technology,2001.

[13] Wang Qiuwang,Liang Hongxia,Luo Laiqin,et al.Experimental Investigation on Heat Transfer and Pressure Drop in a Microturbine Recuperator with Cross-Wavy Primary Surface Channels[C].ASME GT-2005-68255.

[14] Liang Hongxia.Investigation on Flow and Heat Transfer Performance of Primary Surface Recuperator for Microturbine and its Optimization[D].School of Energy and Power Engineering,Xi'an Jiaotong University,China,2008.