瞬态热容法在平板冲击换热特性研究中的适用性

2010-03-15谭屏孙纪宁王智勇

谭屏,孙纪宁,王智勇

(北京航空航天大学能源与动力工程学院,北京100191)

1 引言

随着航空发动机涡轮叶片冷却结构的发展,以双层薄壁为基本特征,内层薄壁开冲击孔、外层薄壁开气膜孔的复合式冷却结构已经逐渐成为研究的热点[1-5]。在这类双层薄壁复合冷却结构中,冲击内表面为有气膜孔的不规则曲面。在冲击和气膜出流的双重作用下,其表面对流换热特性比规则表面更加复杂,有关该表面对流换热系数分布的研究尤为重要。

对流换热系数的常规测试方法包括等壁温法,等热流法,局部等壁温法等。在高超气动热领域,有1种利用薄壁结构热容测量飞行器表面热流的瞬态测试方法。该方法以薄壁为待测表面,由于壁面足够薄,受换热面积的限制,横向导热可忽略,从而认为对流换热传入壁面的热量都用于升高当地壁面点的温度。且当壁面足够薄时,可以认为厚度方向为等温分布,都等于壁面温度。由壁面温度升高值就可以计算出该点的热流。

从该方法的测试原理看,它可以处理规则表面,也可以处理不规则表面,不受表面是否开气膜孔的影响。如果辅以液晶测试表面温度,则这种方法原则上也可用于测量表面对流换热系数。目前液晶拍照的分辨精度可以小于1 mm,对于对流换热系数剧烈变化的冲击换热也可以很好的测量。如果这种测试方法可以成功应用于复合冷却结构外层薄壁内表面的换热研究中,将会对复合冷却结构换热特性的研究产生推动作开研究。本文通过试验和数值计算研究了该方法对平板冲击换热特性测试的适用性,并给出建议适用范围。

2 测试原理

具有一定初始温度T0,厚度为δ的试验件,被突然置于有确定温度Tf的流场中试验件与流场即构成1个瞬态的换热体系。流场稳定时间通常为0.01 s量级[6],温度的变化时间远大于流场稳定时间。所以,可以将该体系的流动看作瞬间稳定,相应的对流换热系数也随之瞬间稳定。这样该流动换热体系将进入流动稳态换热非稳态的特殊过渡工况。在这个体系中,包含着2个换热环节:1个是试验件内部的导热;另1个是流体与试验件表面边界的对流换热。

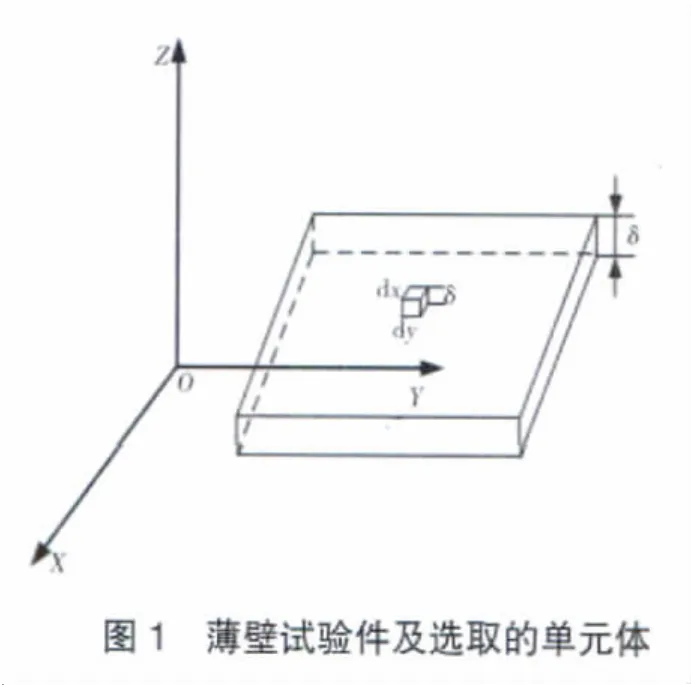

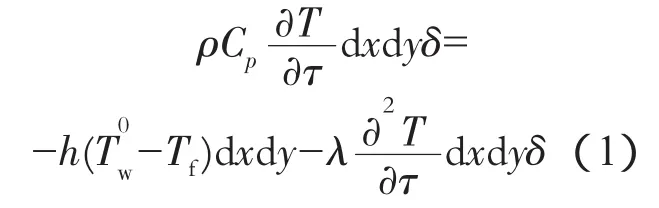

假设薄壁试验件背面绝热,则薄壁上(如图1所示)控制体的换热可用下述方程描述

如果控制体厚度足够小,可以认为任何时刻试验件表面任1点处沿厚度方向的温度分布是均匀的,这样任1点的温度便可用表面温度Tw近似表示。上式变为

在忽略横向导热时,该定义式获得的h′就是实际的对流换热系数h。

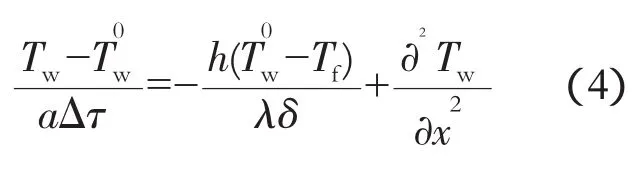

如果不忽略横向导热的影响,那么式(2)可整理为

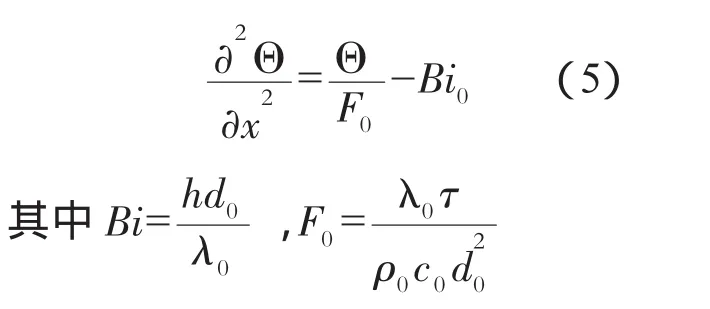

取特征厚度δ0、特征密度ρ0、特征比热容c0、特征导热系数λ0,从而有无量纲厚度=δ δ0,无量纲比热容c/c0,无量纲导热系数λ=λ λ0,并定义无量纲过余温度把这些无量纲参数带入式(4),整理后可以得到

从式(5)中可以看出,温度分布仅受Bi和Fo的影响。由式(3)可知,h′同样仅受Bi和Fo的影响。

定义Nu=hd/λ,Nu′=h′d/λ,雷诺数Re=ud/v,其中u为冲击射流出口速度;d为冲击孔的直径;λ为气体的导热系数;v为气体的运动黏性系数。

3 试验研究

3.1 试验模型及试验台

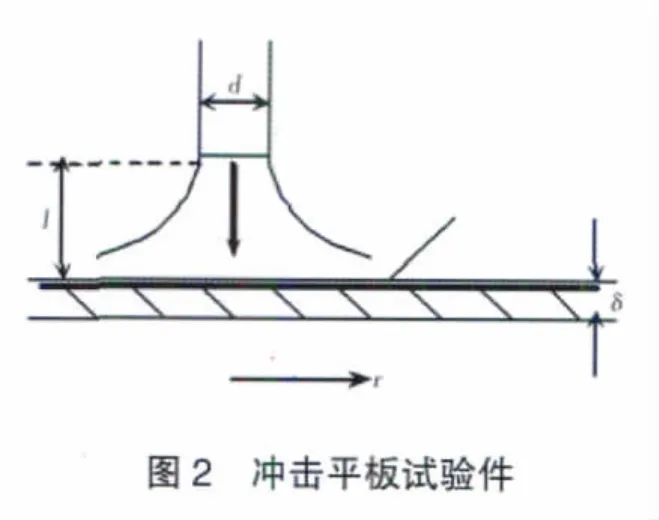

试验模型为冲击平板试验件(如图2所示)。试验共选取2个模型,其中模型A为ρ=7850 kg/m3,Cp=434 J/(kg·K),δ=0.2 mm的薄铁片,模型B为ρ=7920kg/m3,Cp=502J/(kg·K),δ=0.2mm的不锈钢片。试验工况均为冲击距离l/d=2,Re=7000。

经典试验[7]表明,该流动状态下,在冲击换热特征位置r/d=1处的Nu约为39。此时,模型A在该处的Bi约为0.001,模型B的Bi约为0.003。

试验台的模型如图3所示,试验系统主要由进气装置、试验件和数据采集系统组成。

压气机压缩的气体经过流量计,调节阀门达到试验工况所要求的流量。气体在装有加热器的管子中迅速被加热,在温度加热到稳定以前,用1块挡板放在冲击管出口和试验件之间,从而阻止气流冲击到试验件的表面。在冲击管靠近出口的位置布置铜-康铜热电偶用以测量来流温度,在试验平板下方焊有热电偶用以测量平板的初始温度T0。在试验的平板上表面喷涂有显色温度范围为30~50℃的宽幅热色液晶如图3所示,用来测量表面温度随时间的变化,由于液晶颜色的变化对温度反应速度极快[8],基本上能实现动态测量非定常温度的变化。

当来流温度达到稳定时迅速抽掉试验平板上方的挡板并开始记录试验数据,以摄像机记录挡板抽开的时间为零时刻,并拍摄表面液晶颜色的变化,从零时刻开始到试验结束时间不超10 s。在数据处理时再将液晶颜色转化为每1个时刻对应的温度值,能通过式(3)得到对流换热系数。

3.2 试验结果及分析

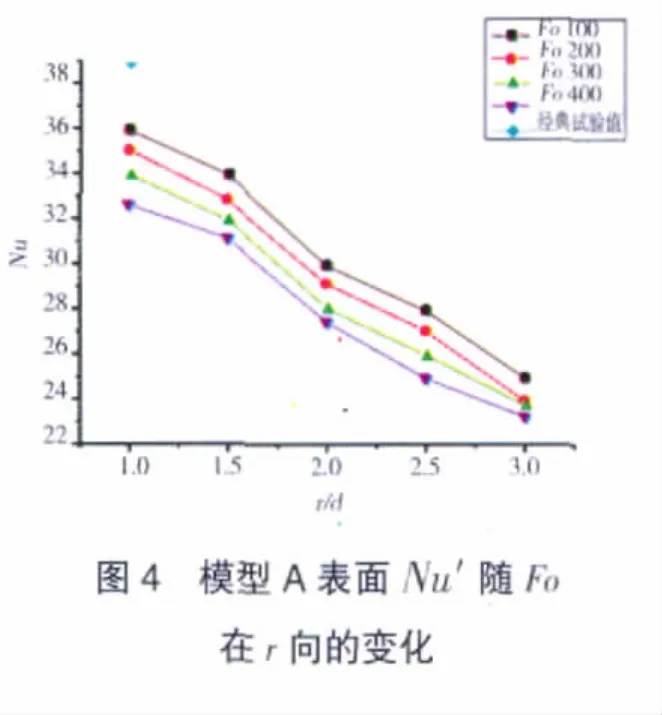

模型A表面以冲击点为中心沿r方向(如图2所示)的局部Nu′分布如图4所示。可以看出,沿半径方向,Nu′逐渐减小,这符合冲击换热核心区换热强壁射流区换热较弱的特点。还可以看出,Nu′受Fo影响较大,此现象和式(5)的分析吻合。并且随Fo的增大,Nu′不断减小,在r/d=1处,随Fo增大Nu′和经典试验值[7]的偏差不断增大。

模型A和模型B在Fo=100时,冲击表面沿半径方向的局部Nu′分布如图5所示。可以看出,Bi对Nu′分布也有较大影响,这和式(5)的分析吻合。随着Bi的增大,局部Nu′减小,在r/d=1处,随Bi增大Nu′和经典试验值[7]的偏差不断增大。

试验研究证明,Bi和Fo均对瞬态热容法Nu′测量精度有较大影响。在试验范围内,随Fo和Bi增大,Nu′和经典试验值[7]的偏差均不断增大。根据h′和Nu′的定义式,计算Nu′时需要忽略横向导热,因此可以推断,Nu′和经典试验值[8]的偏差是由横向导热这一因素造成。

4 数值研究

4.1 数值计算模型

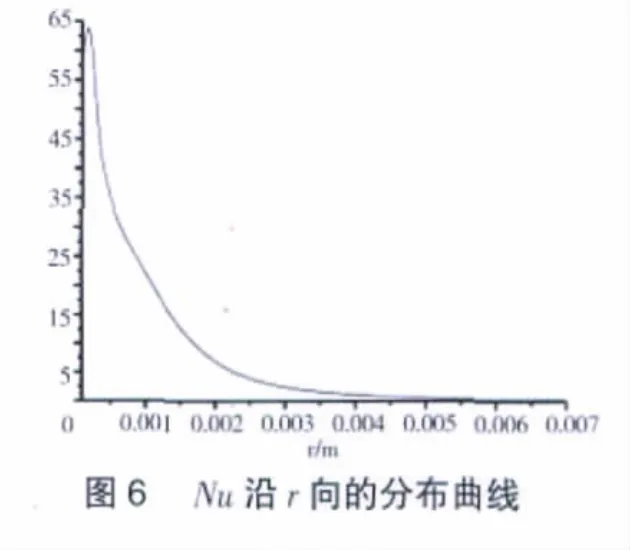

数值模型为1个厚度为δ的无限大平板,平板表面在相对冲击距l/d=2,Re=7000时的Nu分布通过数值计算获得(如图6所示)。其中r/d=1位置的Nu为43,该点Bi变化范围为0.0001~0.005,Fo变化范围为10~25。通过求解式(5),可以获得平板内部温度分布,并可以进一步计算出h′及Nu′。

4.2 数值计算

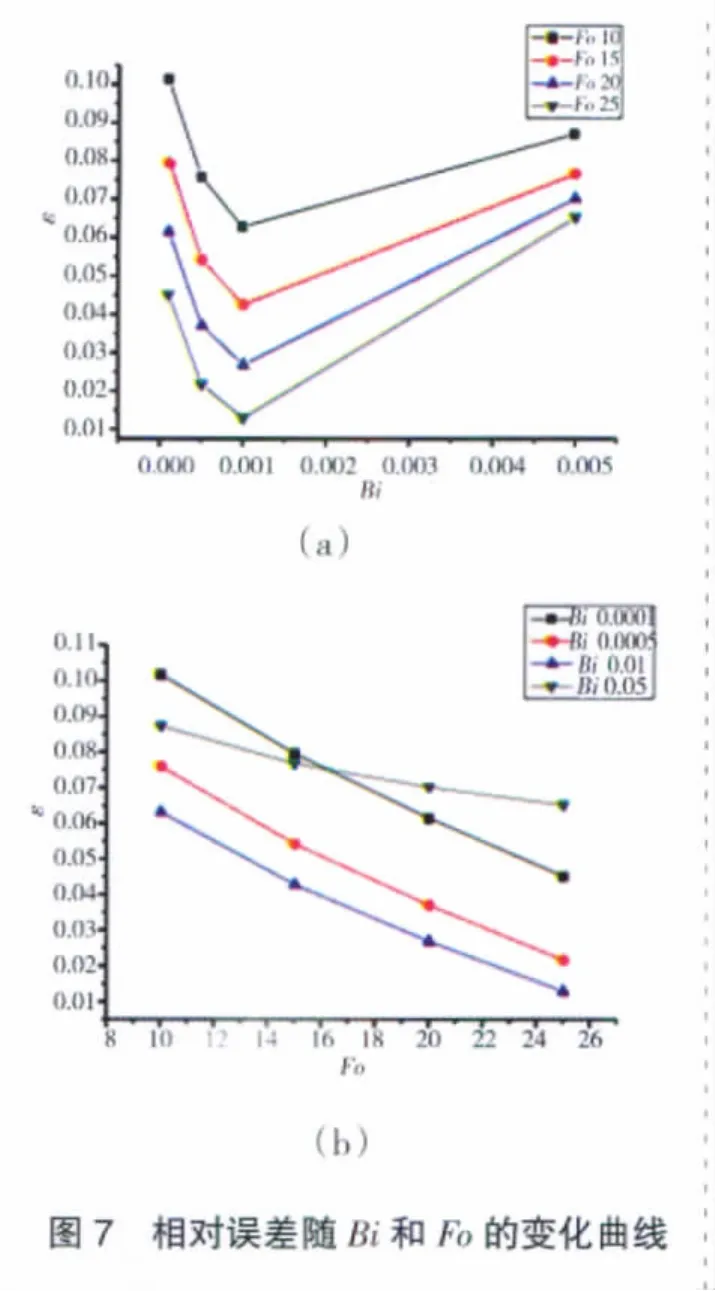

特征点r/d=1的与给定Nu之间的相对误差如图7所示。

由图7(a)可知,Fo不变时,随Bi从10-4到5×10-3增大,相对误差呈先减小再增大的趋势,在Bi(r/d=1)为0.001时,相对误差最小,约为2%。由图7(b)可知,Bi不变时,随着Fo增加,相对误差呈现逐渐增大的趋势。数值计算结果同样验证了式(5)的结论

4.3 可行性讨论

在冲击换热中,对流换热系数的量级一般在102左右,如果在试验中选取Bi=0.001,那么根据Bi定义式,试验件的厚度d0应该在10-4m的量级。此时,如果要使Nu测量误差在2%左右,则需要Fo=10,根据Fo定义式F0,试验时间的量级将有可能小到10-2s,这个测试时间尺度对试验提出了非常高的要求,在常规试验中,很难达到这样的测试精度。

在旋转盘腔和叶片内冷通道流动中,通常对流换热系数量级为几十时,如果Bi取为0.001,那么试验件的厚度可以在mm量级,此时,同样为使测量误差在2%左右,即Fo取为10,允许的测试时间可以达到s的量级的,这一测试时间尺度在常规试验中较易实现。因此,如果在对流换热系数峰值较高的冲击换热中应用本方法测量对流换热系数,需要较高精度的测试设备和数采装置,在对流换热系数峰值较低的盘腔换热和叶片内冷通道换热中应用本方法,采用常规测试设备即可获得较准确的对流换热系数。

5 结论

(1)由于横向导热的存在,使用瞬态热容法研究冲击平板的表面对流换热情况时,随Fo和Bi增大,和经典试验值[7]的偏差均不断增大,即是说,随Fo和Bi增大,使用瞬态热容法进行数值研究的准确性是不断降低的。

在距离冲击点1倍孔径处,Bi=0.001,Fo=10时,用瞬态热容法得到的冲击表面分布的相对误差约为2%。Bi在0.0005~0.005之间,Fo在10~20之间,相对误差小于6%。相对误差越大,瞬态热容法的研究结果就越偏离事实。

(2)如果在对流换热系数峰值较高的冲击换热中应用本方法测量对流换热系数,需要较高精度的测试设备和数采装置,在对流换热系数峰值较低的盘腔换热和叶片内冷通道换热中应用本方法,采用常规测试设备即可获得较准确的对流换热系数。

[1] Kim S W,Benson T J.Fluid Flow of a Row of Jets in Cross Flow 2-Numerical Study[J].AIAA Journal,1993,31(5):?.

[2] Metzger D E,Bunker R S.Local Heat Transfer in Internally Cooled Turbine Air Foil Leading Edge Regions-PartⅡ:Impingement Cooling with Film Coolant Extraction[C].Heat Transfer in Gas Turbine Engines and Three-Dimensional Flows.Proceedings of the Symposium,ASME Winter Annual Meeting,1988.

[3] 吴宏,陶智.带气膜出流的旋转叶片冲击冷却的试验研究[J].航空动力学报,2000,15(4):375-380.

[4] Douglas Thurman,Philip Poinsatte.Experimental Heat Transfer and Bulk Air Temperature Measurements for a Multipass Internal Cooling Model With Ribs and Bleed[J].ASME,Journal of Turbomachinery,2001,123:9096.

[5] 丁水汀,崔亮,孙纪宁,等.内部冲击和外部气膜的组合特性研究[J].航空动力学报,2007,22(2).

[6] 沈维道,蒋智敏,童钧耕.工程热力学(第3版)[M].北京:高等教育出版社,2006.

[7] 张永恒,周勇,王良璧.圆形冲击射流传热性能的试验研究[J].热科学与技术,2006,5(1).

[8] 郭涛,朱惠人,许都纯,等.热色液晶瞬态测量全表面换热系数的技术研究[J].测控技术,2006,25(9).