渐开线直齿轮动态接触仿真分析

2010-03-05吴胜军

吴胜军

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

渐开线直齿轮动态接触仿真分析

吴胜军

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

提出了利用ANSYS软件分析齿轮动态接触有限元仿真的实现方法,介绍了求解参数的确定以及算法的选择,计算了齿轮副在啮合过程中齿面接触应力的变化情况和分布规律。

齿轮;接触应力;动态接触

齿轮作为机床、汽车变速器的重要机械零件,其强度是否能满足工作要求直接影响机械设备的传动效率和传动系统的寿命。

齿轮动态的接触是高度非线性的问题,目前对于齿轮动态接触的研究大都是转换成静态的问题来分析,和实际情况还是有较大的区别[1]。本文采用ANSYS/LS_DYNA软件模拟了齿轮动态啮合的过程,分析了啮合过程中的齿轮应力的变化过程。

1 有限元模型

为了实现精确建模的目的,根据渐开线方程表达式,利用ANSYS软件的参数化语言结合相应的命令流创建了齿轮副的模型。

1)单元和材料

本文研究的齿轮材料采用20CrMoH,弹性模量为210 GPa,泊松比为0.27。

网格划分时采用了2种单元:solidl64实体单元和shelll63薄壳单元。对solidl64单元选择默认Const.stress算法,可以提高分析问题的效率,对shelll63单元选择S/R Co-rotational Hughes.Liu面内多积分点改进型单元算法,以消除沙漏状况[2]。

对其中一个齿轮采用了刚性体定义,目的是为了减少显式分析的时间,提高求解效率,同时因为定义一个刚性体后,刚性体内所有节点的自由度都耦合到刚性体的质量中心上去,仅有6个自由度,方便载荷的施加。

2)划分网格

考虑到齿轮啮合过程受力特点,网格划分时轮齿处网格应较密,远离轮齿处则可适当降低网格密度,需要注意的是:a.尽量避免使用退化的壳单元和实体单元,如三角形壳单元和四面体实体单元,相对于四边形壳单元和六面体实体单元而言,计算精度差;b.单元大小尽量均匀,避免产生相对较小的单元面积,将导致很小的求解时间步长,造成求解时间很长;c.尽量避免可能产生沙漏的坏形状单元;d.在材料模型中应尽可能采用符合实际的材料参数,不要采用很高的不切实际的弹性模量去表达刚性体。齿轮网格模型如图1所示。

图1 齿轮有限元模型

3)PART定义

PART是一种单元集,具有相同的材料、单元属性和单元类型,在ANSYS/LS—DYNA中,必须合理地定义PART,接触界面定义、加载、约束和边界条件等都需要通过PART来进行操作,这里需要创建2个PART,分别对应于大齿轮和小齿轮。

4)定义接触

接触问题是一种高度非线性行为,理解问题的特性和建立合理的模型是很重要的。在这里根据2个齿轮模型的情况,分别定义了可能接触的齿轮接触表面,还需要定义接触类型以及与接触有关的一些参数,包括静态摩擦系数、动态摩擦系数、刚度因子和穿透容差等。

5)约束与载荷

由于ANSYS/LS-DYNA软件中载荷的施加是通过数组的方式来完成[3],根据齿轮正常工作受载的情况,需要定义主动轮承受的驱动扭矩、从动轮的受阻扭矩,还有时间数组。

2 求 解

在求解过程之前,需要设置求解参数,主要有求解时间控制、结果文件输出时间间隔、结果文件输出格式等。

根据齿轮的转速和只需要分析一对齿轮的啮合,本次求解时间设为0.001 s。结果文件输出时间间隔40步,输出的结果文件格式为.rst和.d3plot,可以分别在ANSYS后处理器中和LS-DYNA自带的后处理器模块完成结果的查询。

3 分析结果

3.1 齿轮接触过程中的最大等效应力

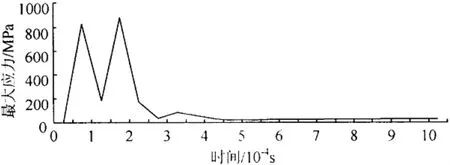

图2为齿轮在一个啮合周期内不同时刻的等效应力云图,整个过程历时0.001 s。图3为齿轮最大等效应力随时间变化曲线,出现了2次等效应力的峰值,第1次是由于齿轮传动启动时的冲击作用,造成轮齿刚接触的时刻应力很大,最大应力达到 833 MPa,随着时间的增加,冲击载荷所造成的应力迅速衰减,在0.0001 s时齿轮间的最大应力衰减为181 MPa,而随着接触的平稳,接触力逐渐增大,到0.00015 s时刻,出现第2次等效应力的峰值,最大应力达到853 MPa。通过以上数据可以看出,齿轮传动启动过程中的冲击载荷造成的应力值很大,这是经验公式无法预测与计算的,而由于大应力的作用,各种齿轮失效形式都有可能发生,故确定齿轮传动过程中的冲击载荷相当重要,由此可见对于精确设计与校核,齿轮传动的动态仿真相当重要。

图2 齿轮接触时不同时刻等效应力云图

图3 最大等效应力随时间变化曲线

3.2 齿轮啮合特点

选取接触应力最大时刻,图4是渐开线齿轮啮合传动时等效应力分布图,从应力云图可以看出只在相互接触的轮齿附近产生应力,且越靠近接触点应力越大,远离接触点的区域应力基本为0,与齿轮传动实际应力分布相符合,这一点也符合弹性力学中的圣维南定律。为了分析冲击载荷对轮齿接触部位与齿根部分的影响,分别在轮齿和齿根部分选择1组单元如图5所示[4-5]。

图4 齿轮副等效应力云图

图5 轮齿与齿根处选择1组单元

图6a~b分别为轮齿接触部位选择的1组单元在X方向 (径向)应力随时间变化曲线和Y方向(切向)应力随时间变化曲线,可以看出齿轮接触过程中存在2次冲击,第2次冲击载荷要大很多,其造成的应力达到250 MPa,在X方向上主动轮即小齿轮上应力比从动轮大齿轮上应力小得多,主动轮在Y方向上由于冲击产生的应力要比从动轮上的应力大得多,接近1000 MPa,虽然Y方向应力也存在2次波峰,但第2次冲击时所产生应力很小,接近于0。2个单元等效应力随时间变化曲线如图6c所示,由等效应力图可知主动轮上等效应力较从动轮大,2次波峰后应力迅速减小。

图7a~b分别为轮根部位选择的1组单元在X方向(径向)应力随时间变化曲线和Y方向(切向)应力随时间变化曲线,可以看出2个方向的应力都有1个反向的过程,这是因为第1次冲击过后的回弹过程中主动轮上轮齿与从动轮轮齿发生了接触,故产生一个反向的应力。

齿根单元等效应力随时间变化曲线如图7c所示,可以看出21685单元等效应力曲线与8101单元应力变化曲线基本重合,而21685单元与8101单元在几何位置上基本关于轮齿中心线对称,所以在齿轮啮合过程中轮齿两侧齿根处等效应力基本关于轮齿中心线对称分布。同时齿根有效应力随着齿轮的运转存在脉冲性,并且由于齿侧间隙等因素的存在,导致了应力值出现波动,这对齿轮的破坏是非常严重的。

图6 接触单元应力随时间变化曲线图

图7 齿根单元应力随时间变化曲线

4 结 论

介绍了渐开线直齿轮动态接触仿真分析的步骤和求解参数确定的方法,提出了分析过程中需要注意的准则。利用ANSYS/LS-DYNA软件计算了一对渐开线直齿齿轮在啮合过程中应力的变化规律,对渐开线直齿圆柱齿轮动态仿真结果作了详细分析,探讨了齿轮传动中冲击载荷的影响,结果表明,在接触的初始时刻,由于冲击造成的应力值较大,在齿轮设计过程中需要考虑冲击载荷。在分析过程中涉及接触参数的选择,如果能够借助于实验结果得到修正,其分析结果则更加准确。

[1]李常义,卢耀辉,周继伟.基于ANSYS的渐开线圆柱齿轮参数化造型与有限元建模及分析技术 [J].机械传动,2004(6):25-28.

[2]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

[3]徐步青,佟景伟,李鸿琦,等.移动载荷作用下齿根应力的时间历程[J].机械传动,2001(3):21-24.

[4]Wallance D B,Seireg A.Computer simulation of dynamic stress deformation and fracture of gear teeth[J].Journal of Engineering for Industry,1973.

[5]Chabert G,Dang Tran T,Mathis R.An evaluation of stresses and deflection of spur gear teeth under strain[J].ASME Journal of Engineering for Industry,1974.

Dynamic Contact Simulation of Involute Spur Gear

Wu Shengjun

(Dept.of Automotive Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

Dynamic contact of gear was analyzed with ANSYS software,mainly considering the parameter determination and the algorithm selection.The gear tooth contact stress in the process of gearing was calculated.

gear;contact stress;dynamic contact

TH132.413

A

1008-5483(2010)04-0031-04

10.3969/j.issn.1008-5483.2010.04.008

2010-08-07

湖北汽车工业学院科研基金项目(2008YQ16)

吴胜军(1973-),男,湖北麻城人,硕士,从事工程力学、有限元分析方面的研究。