基于刚柔耦合模型的双横臂独立悬架仿真分析及优化

2010-03-03李志高

薛 亮,李志高

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

基于刚柔耦合模型的双横臂独立悬架仿真分析及优化

薛 亮,李志高

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

在机械系统动力学软件ADAMS中建立了某轿车双横臂独立悬架的刚柔耦合模型,并对其进行了双轮同向激振仿真分析。利用ADAMS/Insight模块对悬架参数进行优化,使悬架系统的性能得到了改善。

刚柔耦合;ADAMS;双横臂独立悬架;优化

悬架系统是汽车重要的组成部分,其性能是影响汽车行驶平顺性、操纵稳定性和安全性的重要因素。在汽车行驶中由于路面不平或车轮垂直载荷变化会引起悬架导向杆系的运动和变形以及各种橡胶衬套的变形,车轮定位参数随之也会发生变化,从而影响到汽车的操纵稳定性。在传统的多刚体动力学分析中,系统的各构件为刚体,各运动副为刚性连接,因此用多刚体动力学方法无法准确分析悬架系统的运动特性。柔性多体动力学的发展及多体动力学分析软件的出现,为复杂机械系统动力学分析提供了可靠的手段,使分析结果更加符合实际[1]。

以某轿车双横臂独立悬架为研究对象,考虑到双横臂独立悬架的下摆臂在运动中受力较大而变形以及橡胶衬套的变形,在ADAMS中建立了双横臂独立悬架的刚柔耦合模型,并对悬架进行了运动学特性仿真分析以及优化。

1 悬架刚柔耦合模型的建立

1.1 双横臂独立悬架结构分析

根据样车双横臂独立悬架的空间结构,建立了双横臂独立悬架的空间拓扑结构,如图1所示。双横臂独立悬架是由多节点联结的RSSR(R表示旋转副,S表示球面副)结构组成。上、下摆臂均通过旋转副与车架相连,通过球面副与转向节相连。点A、B为上摆臂前后支点,点C、D为下摆臂前后支点,点F、E为转向节上下球铰点,点I为转向节臂球铰点,点J为转向节梯形断开点,点K、L为减震器上下安装点,点H为车轮中心。

图1 双横臂独立悬架空间拓扑结构图

1.2 建立悬架下摆臂柔体模型

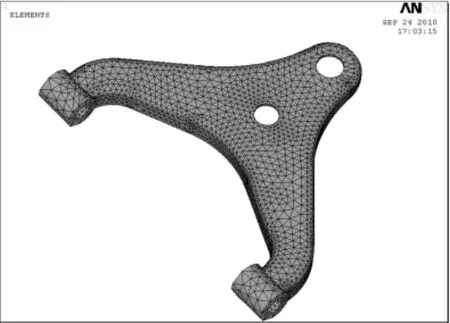

从图1中可知,上摆臂作为导向臂,其受力相对较小;而下摆臂作为承载臂,作用于车轮上各方向力和力矩大部分都是通过下摆臂传递到车身,其弹性变形是不能忽略的。因此,在模型中将下摆臂作为柔性体处理。首先根据样车下摆臂设计图纸,应用三维设计软件CATIA建立其实体模型。然后将三维模型导入到有限元分析软件ANSYS中,进行几何模型的离散化、材料特性定义等有限元模型处理和计算分析,最后借助于ANSYS软件提供的ADAMS数据接口生成ADAMS/Flex可接受的中性文件(MNF文件)[2]。图2为该车悬架下摆臂的有限元模型。

图2 悬架下横摆臂的有限元模型

1.3 建立刚柔耦合仿真模型

首先根据样车双横臂独立悬架中各硬点坐标,在ADAMS/Car模块中建立由悬架子系统和转向系子系统组成的双横臂独立悬架系统刚体模型[3]。在建模过程中做了如下简化和假设:悬架中所有零件都刚性体;零件之间的所有连接都简化为铰接,内部间隙不计;各运动副内的摩擦力忽略不计。然后将悬架下摆臂柔性体模型导入到双横臂独立悬架系统刚体模型中替代刚体下摆臂。同时考虑到橡胶衬套的变形对悬架运动影响很大,因而在上、下摆臂与车身连接处以及减震器的两端连接处添加橡胶衬套。根据实际情况设置了减震器的刚度、阻尼以及预加载荷,最终得到双横臂独立悬架刚柔耦合模型,如图3所示。

图3 双横臂独立悬架刚柔耦合模型

2 悬架运动学仿真分析

在ADAMS/Car中对悬架模型进行双轮同向激振仿真分析,根据轿车车轮实际跳动情况,设置车轮跳动的范围为±50 mm。然后根据仿真结果分析前轮外倾角、主销后倾角、主销内倾角、前轮前束的变化规律。此外车轮的侧滑量也是影响汽车操纵稳定性和轮胎磨损的重要因素。为了反映下摆臂的变形以及橡胶衬套的变形对前轮定位参数和车轮侧滑量的影响,对悬架刚体模型也进行了同样的仿真。仿真结果对比如图4所示。虚线为刚体模型仿真结果,实线为刚柔耦合模型仿真结果。

车轮外倾角:为了使汽车具有较好的操纵稳定性以及减少轮胎的偏磨损,一般来说,希望在车轮向上运动时前轮外倾角往减小的方向变化,而车轮向下运动时朝正值方向变化,并且在车轮跳动过程中外倾角的变动尽量小。从图4a中可以看出,在刚柔耦合模型中车轮外倾角的变化趋势满足设计要求,其变化范围为-1.54°~0.91°,稍微偏大。刚体模型中车轮外倾角仿真结果相比刚柔耦合模型增大。

主销后倾角:主销后倾能够产生稳定的力矩使车轮自动回正,从而可保证汽车直线行驶的稳定性。一般不希望后倾角在车轮上下运动过程中出现大的变化,以免在载荷变化时出现回正力矩过大或过小的现象,使操纵性能恶化。另外,要求后倾角具有随车轮上跳而增加的趋势,下跳过程中逐渐减小。从图4b中可以看出,刚柔耦合模型中主销后倾角的变化范围为3.06°~3.27°,满足设计要求。刚体模型主销后倾角仿真结果相比刚柔耦合模型减小。

主销内倾角:主销内倾角是在汽车低速行驶时起到对轮胎回正的作用。同时,主销内倾角产生的主销偏移距会减小转向时驾驶员加在方向盘上的力,使转向操纵轻便,所以应保证主销内倾角不能太小。另一方面主销内倾角度太大时,不仅会增大轮胎磨损,而且会产生转向时反而费力的不良后果。从图4c中可以看出,刚柔耦合模型中主销内倾角的变化范围为8.58°~11.20°,偏大。刚体模型主销内倾角仿真结果相比刚柔耦合模型减小。

前轮前束角:前轮前束的作用是为了避免由车轮外倾角产生的圆锥滚动效应带来的不良后果。理想的前轮前束变化是前轮上跳时呈弱负前束变化,同时车轮下落过程中,前轮前束角变化尽量小[4]。从图4d中可以看出,刚柔耦合模型中前轮前束角的变化范围为-1.35°~1.96°,偏大。刚体模型中前轮前束角仿真结果相比刚柔耦合模型稍微增大。

图4 各参数随车轮跳动变化曲线图

车轮侧滑量:车轮的侧滑量一方面影响汽车的操纵稳定性,另一方面由于轮胎的横向滑移,导致轮胎的磨损而降低了轮胎的使用寿命。所以要求在轮跳过程中轮距的变化尽量小。从图4e中可以看出,刚柔耦合模型中车轮在上跳过程中最大侧移量为-0.88 mm,在下跳过程中最大侧移量为8.31 mm,侧滑量过大将导致行驶时轮胎磨损严重。刚体模型前轮侧移量仿真结果和刚柔耦合模型基本相同。

3 优化设计

在ADAMS/Insight模块中,将双横臂悬架的下摆臂前支点(lca_front)、后支点(lca_rear)、下摆臂球头销 (lca_outer)、转向横拉杆内支点(tierod_inner)、外支点 (tierod_outer)、上摆臂前支点(uca_front)、后支点 (uca_rear)、上摆臂球头销(uca_outer)等8个硬点的24个坐标值作为设计变量,并设置每个坐标值的变动范围在-5~5 mm之间。将车轮外倾角、前轮前束角、主销内倾角、主销后倾角及轮胎侧滑量作为优化目标。然后对设计变量进行灵敏度分析,得到上述8个硬点的坐标在前轮跳动过程中对车轮外倾角、前轮前束角、主销内倾角、主销后倾角和轮胎滑移量的影响情况。[5]

为了避免对悬架结构进行过大的改动,通过对硬点坐标对定位参数和轮胎滑移量的影响程度以及悬架运动学仿真分析结果进行综合分析,最终只选取 lca_front.z、lca_rear.z、lca_outer.x、lca_outer.z、tierod_inner.z、tierod_outer.z、uca_front.z、uca_rear.z、uca_outer.x、uca_outer.z这10个坐标值作为优化变量对优化目标进行优化。表1为优化前后悬架的硬点坐标。

表1 悬架优化前后硬点坐标

调整硬点坐标后,再进行仿真分析,可得到优化前后车轮外倾角、前轮前束角、主销内倾角、主销后倾角和轮胎滑移量的仿真曲线对比图,如图5所示。虚线为优化前的曲线,实线为优化后的曲线。

通过悬架优化前后仿真结果对比分析可知:在车轮上下跳动50 mm过程中,车轮外倾角的变化范围优化后由-1.54°~0.91°减小到了-1.25°~0.62°,变化范围缩小了23.7%;主销后倾角优化后变小了,其变化范围仍然保持在较小的范围内;主销内倾角的变化范围优化后由8.58°~11.20°减小到了9.03°~10.95°,变化范围缩小了26.7%;前轮前束角的变化范围优化后由-1.35°~1.96°减小到了-0.48°~0.99°,变化范围缩小了55.6%;车轮侧滑量也由原来的9.19 mm减小到8.23 mm,减少了10.5%。优化后悬架的运动学特性更加合理,同时轮胎的磨损情况也得到了一定的改善。

图5 优化前后仿真曲线对比图

4 结 语

通过运用ADAMS软件,结合有限元分析软件ANSYS建立了双横臂独立悬架刚柔耦合模型,使仿真结果更加接近于实际情况。然后使用ADAMS/ Insight模块对悬架的车轮外倾角、前轮前束角、主销内倾角、主销后倾角及轮胎侧滑量进行优化,让悬架的运动学性能得到了改善,为生产设计中悬架性能的改进提供了参考。

[1]何通俊,纪玉国.基于刚-柔耦合多柔体动力学的悬架系统分析及优化 [J].拖拉机与农用运输车,2009(6):45-47.

[2]陈晓霞.ANSYS 7.0高级分析[M].北京:机械工业出版社,2004.

[3]陈 军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[4]于海峰,于学兵.基于ADAMS的双横臂独立悬架优化仿真分析[J].机械设计与制造,2007(10):56-58.

[5]高 晋.基于虚拟样机技术的悬架K&C特性及其对整车影响的研究[D].长春:吉林大学,2010.

Simulation Analysis and Optimization of Double Wishbone Independent Suspension Based on Rigid-flexible Coupling Model

Xue Liang,Li Zhigao

(School of Automobile Engineering,Wuhan University of Technology,Wuhan 430070,China)

Using simulation software ADAMS,a rigid-flexible coupling model for the doublewishbone independent suspension was set up.And the simulation of Parallel Wheel Travel was carried out.Through optimizing the parameters of the suspension in ADAMS/Insight module,the performance of the suspension system was improved.

rigid-flexible coupling;ADAMS;double-wishbone independent suspension;optimization

U461.1

A

1008-5483(2010)04-0009-04

10.3969/j.issn.1008-5483.2010.04.003

2010-09-29

薛 亮(1985-),男,湖北宜昌人,硕士生,从事汽车动力学方面的研究。