罗茨风机振动故障分析及处理

2010-03-02刘小飞

刘小飞

1.概述

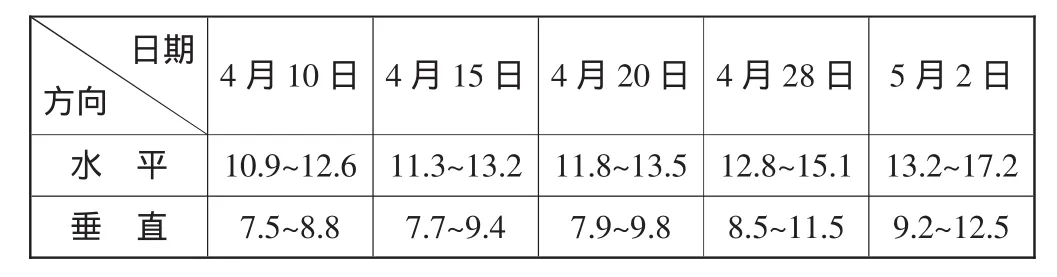

易门铜业有限公司ZO-6500型VPSA制氧系统一台罗茨鼓风机,型号为ARG500,转速742r/min,排气压力49kPa。该风机最高振动值从2009年4月15日起开始逐渐变大,由表1可看出,水平振动速度有效值超出了15mm/s的允许范围,垂直振动速度有效值也有所上升。造成系统多次联锁停机,严重影响了风机安全运行。由于该制氧系统使用的风机出口压力每隔24s都要完成一个从31~41kPa加压过程,风机的出口压力波动频繁,振动值随压力也相应发生变化,给分析和查找振动原因带来了一定困难。为此,对风机振动进行了全面的测试和分析,找出了故障原因,并进行了处理,保证了风机的安全运行。

表1 风机振动趋势 mm/s

2.罗茨鼓风机振动原因分析及特征

引起风机振动大的因素较多,主要原因有以下几种。

(1)地脚螺栓松动,主要表现在垂直方向振动较大。

(2)联轴器找正不合格,表现在:轴向振动较大,与联轴器靠近的轴承振动较大,振动程度与负荷关系较大。

(3)风机基础刚度差,故障特征为:振动频率为工频,振动时域波形为正弦波;垂直方向振动速度异常。

(4)与风机连接的管道配置不合理,主要是与风机连接的防振接头老化,管道与风机形成共振。

(5)同步齿轮啮合间隙大,齿面接触精度不够,也可导致水平振动超标。

(6)转子不平衡,振动表现为:水平方向振动较大,且振动频率与转速同频;振动大小与机组负荷无关。

(7)轴承损坏及轴系零件松动,主要表现在:轴承温度高并有异响;水平、轴向、垂直振动都有异常。

3.故障查找

根据以上分析,分别对风机地脚螺栓、联轴器、风机基础及与风机连接的管道进行了检查,未发现异常。并且在2007年因振动大对风机基础进行过重新加固浇灌,因此也可以排除风机基础刚度差的原因。轴承温度无变化以及未发现异常声音。

为查清原因,5月3日用振通908简易测振仪对风机水平、垂直、轴向振动进行测量,风机出口压力在31~41kPa运行时测量结果见表2,由表2可看出,后轴承比前轴承振动值大3mm/s左右,说明振动是从后轴承引起。为检查是否存在转子动不平衡,对风机出口压力下降到21~34kPa和升到35~45kPa分别进行了测量,振动值无明显变化。因此可以肯定,风机转子不存在动不平衡,振动源出在风机后端,可能是轴承及轴系零件松动造成。

表2 修理前后振动值 mm/s

风机后端装配有同步齿轮、轴承、调整垫及轴承定位衬套,为排除故障,决定对风机后端拆开检查,发现同步齿轮啮合良好,齿面处于磨合状态,无明显磨损现象,初步排除了齿面接触精度不够原因。拆除同步齿轮后,发现两个转子的轴承锁紧螺母非常松,轴承明显跑内圈,拆下轴承后测量轴已磨损0.5mm。并且轴承定位衬套的定位销掉了,衬套处轴也磨损严重。产生振动的原因可以确定:由于轴承锁紧螺母松动,造成轴承跑内圈,轴承定位衬套出现相对运动,导致转子径向间隙及同步齿轮啮合间隙大,振动值增大。

4.故障处理

该风机叶轮与轴采用热装,无法更换轴,而购买一套转子费用较高,时间较长,是生产经营所不允许的。经分析研究决定对轴进行修复,为防止转子产生弯曲变形,使表面粗糙度达到要求,采用激光熔覆新技术和表面喷镀方法。

激光熔覆技术可以解决手工电弧焊、氩弧焊、喷涂、镀层等传统修复方法无法解决的材料选用局限性、工艺过程热应力、热变形、材料晶粒粗大、基体材料结合强度难以保证等问题。激光熔覆层与基体为冶金结合,结合强度不低于原基体材料的90%,基体材料在激光加工过程中仅表面微熔,微熔层为0.05~0.1mm,基体热影响区一般为0.1~0.2mm,温升不超过80℃,激光加工后无热变形。且覆层组织致密,晶体小、无孔洞、无夹渣裂纹等缺陷。

修复工作委托昆钢联合激光公司进行,利用一台2kW的激光机,对所需修复部位进行手工熔覆修复。在修复中要求选用合理的熔铸金属,以保证修复部位的金属机械性能。在各部位激光修复后再进行金切加工,然后对轴承配合部位进行耐磨层喷涂(钴基镍铬合金),恢复到受损前的原始尺寸。修复后对转子作动平衡检验,剩余不平衡量左为10.05g、右为6.107g(合格值为小于 50g)。

5月12日处理完装配试车各振动数据见表2,罗茨鼓风机振动大大降低,确保了设备安全正常运行。

5.结论

(1)设备故障诊断技术是提高设备检修质量和效率的有效手段。

(2)诊断测点及方向的选定对提高诊断的准确性有举足轻重的作用,监测测点应尽量地反映机器可能出现的各类故障信息。

(3)机械设备振动故障形式多种多样,各不相同,原因是复杂和交错影响的,振动故障源也可能是多源头的,所以应综合采用多种监测技术和手段。

(4)激光熔覆新技术加表面喷镀对大型风机轴修复经济、实用、可靠。

W10.02-27