伺服系统零点漂移的解决办法

2010-03-02崔献刚

蔡 涔 崔献刚

一、问题

河南安彩高科锥加工车间割头接颈工序因为封接精度要求较高,尺寸精度、偏心及垂直度出厂规格一般在0.030mm以内。为保证不出废品,要求正常生产产品一般尺寸应控制在0.015mm以内,为保证如此高的尺寸精度,该工序与尺寸有关的设备大多采用伺服系统,同时闭环、半闭环结合控制,为保证每次动作结束后,设备能在一个指定的位置等待,这个指定的位置即为零点。对设备进行维修或其他原因导致设备行程位置改变后,需要重新回到同一位置的过程叫回零操作或返回参考点。

锥加工车间割头接颈工序设备,采用日本NEG技术,自投产以来,伺服系统零点漂移一直是困扰割头接颈工序良品率和产量提高的重要因素。零点漂移导致封接缺陷、异常停机的事件时有发生,严重时每日零点变化30余次。为此成立攻关小组,从电气硬件和软件两方面着手解决零点漂移问题,同时编制自动搜零点程序。由原来停机后开机搜零点,改成在自动运行时,每两个小时自动搜零点一次。避免由于零点变化,导致每一循环周期待机位置改变对生产的影响。在硬件方面,采取各种屏蔽措施,防止信号被干扰,同时对相关参数逐一排查,并对零点位移接近检测开关位置和灵敏度进行检查,杜绝因为零点检测开关位置和灵敏度所造成的零点变化。采取以上措施后,虽然使零点漂移的频率有所减少,但未能从根本上解决零点漂移问题。

二、从机械方面解决零点漂移问题

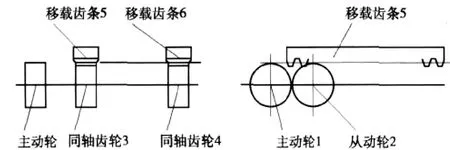

在从电气方面攻关效果不明显的情况下,着手从设备传动方面查找原因,采取相应对策后,效果显著,基本杜绝了零点漂移导致的设备故障。割头接颈移载机构的原理图如图1。

1.移载机构与零点有关的故障

移载齿条5、6与同轴齿轮3、4同时脱离或者位置改变。移载齿条5或6与同轴齿轮3或4脱离。移载齿条5、6不同步,表现为位置前后不一致,导致位置改变。

图1

参照图1,主动轮1与从动轮2连接伺服电机,从动轮2带动同轴齿轮3、4分别与移载叉下的5、6齿条啮合传动。移载叉5前端挡铁旁的行程接近开关在搜零点指令发出且移载叉运动到位检测到挡铁后,将信号传送给CPU,CPU发出指令,伺服电机停止运动,移载叉停止前进。在自动运行时,伺服电机按照事先输入的角速度和角位移数,实现循环运动。这里需要注意的是齿轮1、2、3、4与轴的联结方式,因为移载系统速度较快,制动和启动频繁且力矩较大,采用传统的键联结容易导致键和键槽因受力变形和磨损而失效,同时存在安装不方便等缺陷,所以采用胀紧联结。

2.机械方面造成零点漂移的原因

移载齿条5、6与齿轮3、4啮合间隙过大,或齿条、齿轮长时间磨损,导致跳齿,使移载叉相对于原来的位置改变。

行程接近开关检测距离变化或开关灵敏度原因,检测信号延误导致齿条5、6脱齿,这种情况在搜原点时容易发生。

与伺服电机联结的主动齿轮1或从动齿轮2胀套松动,导致齿轮1与电机轴或齿轮2与从动轴产生相对滑动,致使移载齿条错位,从而位置改变。

移载齿条5与齿轮3或移载齿条6与齿轮4啮合间隙过大或磨损较大,致使其中一个齿条与齿轮跳齿,导致齿轮、齿条错位,从而位置改变。

齿轮3、4中的一个或两个中的胀套与轴联器松动,导致胀套与轴产生相对滑动,出现位置改变。

3.措施

定期检查行程接近开关的位置、灵敏度和移载叉挡铁位置,避免因接近开关灵敏度降低及开关和挡铁位置变化,导致零点检测位置的改变。

胀套的紧固螺栓应定期紧固,并作好与轴相对位置的标记,定期检查,发现位置异常,应立即修正。

定期检查齿轮1与齿轮2、齿轮3与齿条5、齿轮4与齿条6的轮齿磨损情况和间隙大小,发现间隙异常立即调整,同时加强润滑和防尘工作,以减少齿轮磨损,延长使用寿命。

W10.02-10