石墨/Li(Ni1/3Co1/3Mn1/3)O2电池高温储存后的性能变化

2010-02-28刘浩涵谢晓华娄豫皖

李 佳,刘浩涵,谢晓华,娄豫皖

(中国科学院上海微系统与信息技术研究所,上海 200050)

在实际生产和使用过程中,锂离子电池的储存搁置现象十分常见。人们对锂离子电池的储存性能进行的研究[1-2]表明:储存后电池的容量和功率性能发生衰减,并随储存温度的升高而加剧。这些研究大多只研究单一电极的模拟电池,并且是储存后容量或功率性能等单一性能的变化,而对实际使用的成品锂离子电池储存后综合性能的变化研究很少。随着锂离子电池应用范围向纯电动车(EV)、混合电动车(HEV)和插电式混合电动车(PHEV)动力电源的方向发展,对功率性能和安全性的关注逐渐增加[3],对综合性能的要求也日益提高。明确储存对锂离子电池综合性能的影响规律,对生产实际具有较大的指导意义和应用价值。

本文作者以18650型石墨/Li(Ni1/3Co1/3Mn1/3)O2电池为研究对象,系统研究了电池储存后综合性能的变化。

1 实验

1.1 电池的制备

将正极活性物质 LiNi1/3Co1/3Mn1/3O2(深圳产,≥99.5%)、导电剂超导炭黑(韩国产,≥99.5%)和粘结剂聚偏氟乙烯(上海产,电池级)按质量比 91∶4∶5在 N-甲基吡咯烷酮(上海产,电池级)中混合制浆,均匀涂覆在20 μ m 厚的集流体铝箔(上海产,电池级)上,再在80℃下真空(<-0.1 M Pa,下同)烘干12 h,在PX-GY-100型辊压机(深圳产)上以150 MPa的压力压成120 μ m厚,分切成55 mm×700 mm 的正极片。每片正极含8.7 g LiNi1/3Co1/3M n1/3O2。

将负极活性物质人造石墨(上海产,≥99.5%)、导电剂超导炭黑和粘结剂丁苯橡胶(日本产,≥99.6%)按质量比97.0∶1.5∶1.5在去离子水中混合制浆,均匀涂覆在15 μ m 厚的集流体铜箔(上海产,电池级)上,再在40℃下真空烘干12 h,在辊压机上以150 MPa的压力压成100μ m厚,分切成57 mm×750 mm的负极片。每片负极含4.0 g人造石墨。

将正、负极片卷绕成电芯,在80℃下真空烘干12 h后,经装壳、焊接、注液(每只电池为6.0 g)及封口等工艺,制成18650型锂离子电池,以1 mol/L LiPF6/EC+DMC+DEC(体积比1∶1∶1,张家港产,电池级)为电解液(用量为 6 g)。电池经化成(以 0.01C在2.75~4.20 V循环3次)、分容(筛选容量为1 200±50 mAh)等工序后,制成成品。

1.2 电池的储存

将电池在55℃下以不同荷电态(SOC)进行储存。不同储存条件下,各取8只电池作为平行样品。

将化成后的电池以0.20C放电至截止电压2.75 V,此时电池为 0%SOC;分别以 0.20C对电池充电 75 min、150 min、225 min或充电至 4.20 V,对应的SOC分别为25%、50%、75%和100%,然后将电池在恒温箱中、55±2℃下开路储存250 d。

1.3 电池的性能测试

充放电测试在BTS-51800型充放电仪(深圳产)上进行。

容量和循环性能:室温下,将电池分别以0.20 C和1.00C循环5次,记录第5次循环的容量和充放电曲线;将电池以1.00C循环150次,记录每次循环的放电容量。电压均为2.75~4.20 V。

大电流充放电性能:室温下,将电池分别以 5.00C、8.00 C和10.00 C在2.50~4.20 V循环5次,记录第5次循环的容量和充放电曲线。

直流内阻(DCR):将充满电的电池静置 60 min,以10.00 C的电流(I)放电5 s,记录电池放电初始的极化电压U1和放电后的极化电压U2,由式(1)计算DCR。

储存过程中电池性能变化的测定方法:不同储存条件下,各指定3只电池为实验对象,储存过程中定期将它们从恒温箱中取出,在室温下自然冷却6 h,然后进行性能测试,再按实验条件继续储存。储存实验结束后,每种条件分别取1只具有代表性的电池数据,进行对比和讨论。

过充测试:将充满电的电池再以3.00C充电至5.00 V,转恒压充电至电流降至0.01C。将热电偶固定在电池表面的中心位置,实时记录电池温度的变化。

电池的开路电压(OCV)和交流内阻(ACR)在 BK-300电池内阻测试仪(哈尔滨产)上检测并直接读取数据。用ARC SYS001型加速量热仪(英国产)研究电池储存前后的热稳定性。加速量热(ARC)实验采用加热-等待-搜寻(HWS)的模式,来确定热反应(温度-时间)和自加热速率(SHR)。

2 结果与讨论

2.1 储存后电池开路电压和交流内阻的变化

储存后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池开路电压和交流内阻的变化见表1。

表1 储存250 d前后电池开路电压和交流内阻的变化Table 1 Changes of open circuit voltage and AC internal resistance of the battery before and after storage for 250 d

从表1可知,以0%SOC储存的电池,开路电压下降最多,50%SOC储存的电池,开路电压下降最少。这一现象与电池放电特性有关:100%SOC和0%SOC分别处于电池的放电初期和末期,此时的电压随放电量下降的速率最大;而50%SOC处于电池的放电平台区,电压随放电量下降的速率较小,因此,当储存时电池自放出一定的电量后,电压下降幅度就会出现上述规律。储存后,电池的交流内阻变大,增加幅度随着储存时电池SOC的升高而增大。

2.2 储存后电池的容量变化

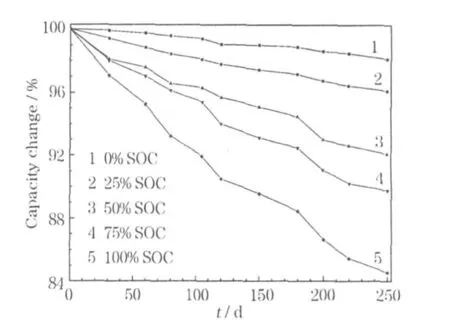

石墨/Li(Ni1/3Co1/3Mn1/3)O2电池在储存过程中0.20 C容量的变化见图1。

图1 储存过程中电池的0.20 C容量变化Fig.1 The change of 0.20 C capacity of the battery during storage

从图1可知,在储存过程中所有电池都会发生容量衰减,随着储存时SOC的升高,容量衰减速度逐渐加快。

储存前后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的0.20 C和1.00C充放电曲线见图2。

图2 储存250 d前后电池的充放电曲线Fig.2 Charge-discharge curves of the battery before and after storage for 250 d

从图2可知,储存后,电池容量发生衰减,电流为1.00C时衰减得更明显,容量衰减程度随着SOC的升高而增大。电池100%SOC储存后的容量衰减最严重,0.20C和1.00C容量衰减率分别为16%和21%。储存后,电池的充电平台电压升高,放电平台电压降低,说明储存后充放电性能发生了衰减,同样,1.00C充放电平台的电压差增大较多。

2.3 储存后电池循环性能的变化

储存前后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的1.00 C循环性能见图3。

图3 储存250 d前后电池的1.00 C循环性能Fig.3 1.00 C cycling performance of the battery before and after storage for 250 d

从图3可知,以 100%SOC、75%SOC和 50%SOC储存后,电池第150次循环的容量分别衰减为储存后首次容量的91.8%、93.4%和96.5%;以0%SOC储存后,电池的循环性能没有明显的下降。

2.4 储存后电池功率性能的变化

100%SOC储存前后,石墨/Li(Ni1/3Co1/3Mn1/3)O2电池在不同倍率下的充放电曲线见图4。

图4 100%SOC储存250 d前后电池不同倍率下的充放电曲线Fig.4 Charge-discharge curves of battery at different rates before and after 100%SOC storage for 250 d

从图4可知,储存前,电池的容量随着充放电倍率的增大而变小,充放电平台电压差增大,表明极化随着电流的增大而增强;电池的5.00C、8.00C和10.00C放电曲线差别不大,表明倍率性能良好。储存后,电池的充放电容量降低,相同倍率下的充放电平台电压差随着充放电倍率的升高而增大;5.00C、8.00C和10.00C充放电曲线区分明显,10.00C容量和充放电性能的衰减最大。这说明,储存对锂离子电池大电流充放电性能的不利影响更大。

图5为储存前后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的10.00C放电曲线。

图5 储存250 d前后电池的10.00 C放电曲线Fig.5 10.00 C discharge curves of the battery before and after storage for 250 d

从图5可知,储存后,电池的10.00 C放电性能衰减随储存时SOC的升高而增大。以100%SOC储存后,电池的10.00 C放电平台电压下降约210 mV;以0%SOC储存后,电池仍能保持较好的10.00C放电性能。

储存过程中电池直流内阻的变化见图6。

图6 储存过程中电池直流内阻的变化Fig.6 The change of direct current resistance(DCR)of the battery during storage

从图6可知,随着储存时间的延长,电池的直流内阻上升,其中100%SOC储存后的直流内阻上升最大,增长了约1倍;以75%SOC储存的电池次之,增长了近0.6倍;以低于50%SOC储存的电池,直流内阻增长不明显。

上述实验结果说明:储存过程中锂离子电池的功率性能的衰减,随着储存时SOC的升高而增大。

2.5 储存后电池的安全性能变化

2.5.1 耐过充性能

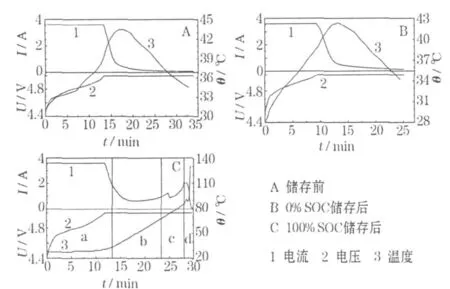

储存前后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的3.00C、5.00 V过充性能检测结果见表2和图7。

表2 储存后电池的3.00 C、5.00 V过充测试结果Table 2 Results of overcharge at 3.00 C,5.00 V of the battery after storage

图7 3.00 C、5.00 V过充测试中电池的电压、电流和温度Fig.7 Voltage,current and temperature of the battery in the 3.00 C,5.00 V overcharge test

实验结果表明:储存前,石墨/Li(Ni1/3Co1/3Mn1/3)O2电池可通过测试,不起火;储存后,电池的耐过充性能有变化,如表2所示,以低于75%SOC储存后,电池能通过测试,未发生热失控;以75%SOC或100%SOC储存后,电池在测试中起火烧毁,起火前表面温度高于180℃。这说明储存后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的耐过充性能有衰减,衰减程度随储存时SOC的升高而增大。从图7c可知,发生热失控电池的过充过程有4个典型阶段,文献[4]已进行了相关讨论。

2.5.2 热稳定性

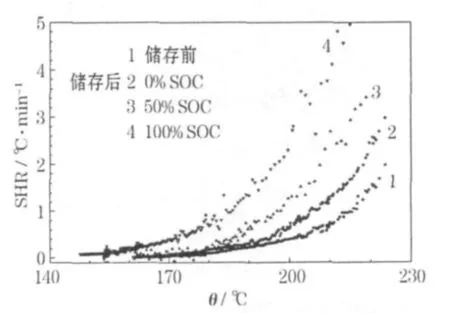

图8为储存前后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池在ARC实验中的SHR与温度的关系。

图8 电池的SHR与温度的关系Fig.8 Relation between self heat rate(SHR)and temperature of the battery

从图8可知,储存前,该电池的自加热反应发生在大约166℃处,在升温至此温度后,SHR随温度升高而逐渐增大,说明在超过166℃后,电池中发生了剧烈的放热反应,最终导致热失控。储存后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的热稳定性下降,主要表现为电池内部发生自放热反应的起始温度降低,SHR升高的速度加快,且热稳定性下降幅度随储存时SOC的升高而增大。以0%SOC储存后,电池的SHR随温度的变化与储存前较接近,说明以0%SOC储存后的热稳定性有所降低,但幅度不大;以50%SOC和100%SOC储存后,电池的热稳定性下降较大,自放热反应起始温度分别降低6℃和19℃,SHR随温度的升高速度也明显增大。结合耐过充实验结果可知:储存后石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的安全性衰减,且随储存时SOC的升高而更明显。

3 结论

高温储存后,石墨/Li(Ni1/3Co1/3Mn1/3)O2电池的综合性能发生衰减,主要表现为:开路电压下降,交流内阻升高,容量衰减,充放电性能降低,循环性能下降,功率性能衰减,安全性降低。综合性能衰减程度随储存时电池SOC的升高而增大,低SOC储存有利于电池储存后性能的保持。

[1] Wang Z X,Chen L Q.Solvent storage-induced structural degradation of LiCoO2for lithium ion batteries[J].J Power Sources,2005,146(1-2):254-258.

[2] Ramasamy R P,Lee J W,Popov B N.Simulation of capacity loss in carbon electrode for lithium-ion cells during storage[J].J Power Sources,2007,166(1):266-272.

[3] MIAO Dong-mei(苗冬梅),CHENG Xin-qun(程新群),SUN Chang-liang(孙长亮),et al.过充对电动自行车用锂离子电池安全性能的影响[J].Battery Bimonthly(电池),2009,39(2):77-79.

[4] LI Jia(李佳),HE Liang-ming(何亮明),DU Chong(杜).锂离子电池高温储存后的安全性能[J].Battery Bimonthly(电池),2010,40(3):158-160.