LJ465Q发动机用起动机顶齿故障模式简析

2010-02-26胡晓明张真率黄依莉

胡晓明,张真率,黄依莉

(柳州五菱柳机动力有限公司研发中心,广西柳州,545005)

LJ465Q系列发动机使用的起动机,采用传统的强制啮合直驱式结构,该结构的起动机工作可靠性高,使用寿命长,在微车发动机得到大量的运用。但由于整车使用环境及零部件制造工艺的影响,有时存在着各种故障,影响整车使用,下面将简单分析起动机顶齿的故障原因及改进办法。

1 背景

起动机顶齿,在整车上的表现为当闭合点火开关起动挡起动发动机时,起动机工作不正常,即起动机小齿轮仅能打到发动机飞轮端面上,却不能啮合发动机飞轮,从而带动发动机旋转。在匹配国内某公司的一款车型上,起动机顶齿的IPTV值(指千辆车故障数,即在一个阶段时间内的零部件故障总数与销售车辆总数的比值)在2007年1月时为101.5,针对该故障现象,通过对故障件的现场分析及检测,以及对供应商零部件的持续改进,截止到2009年7月时已降低至17。

2 工作方式

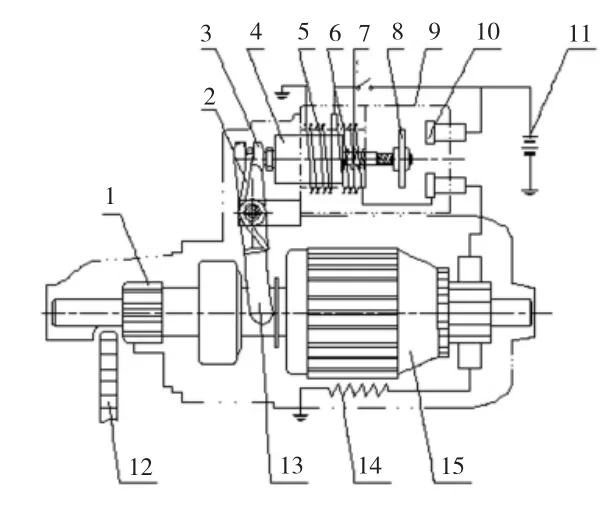

LJ465Q起动机属于串励强制啮合式起动机,通过将蓄电池的电能转化为机械能,最终驱动发动机飞轮旋转来实现发动机的起动。它包括电枢15、电磁开关9、单向离合器1及拨叉弹簧2等部件成(见图1)。

图1 起动机结构示意图

电磁开关动铁芯在吸拉线圈和保持线圈电磁力共同作用下,通过拉钩拉动拨叉弹簧,拨叉在拨叉弹簧的作用力下,将单向器向发动机飞轮齿圈方向推出,直至单向器驱动齿轮端面到达飞轮齿圈端面。在单向器驱动齿轮端面到达飞轮齿圈端面后,主触点与动触点接通,电枢带动小齿轮旋转,并与飞轮啮合,起动发动机。

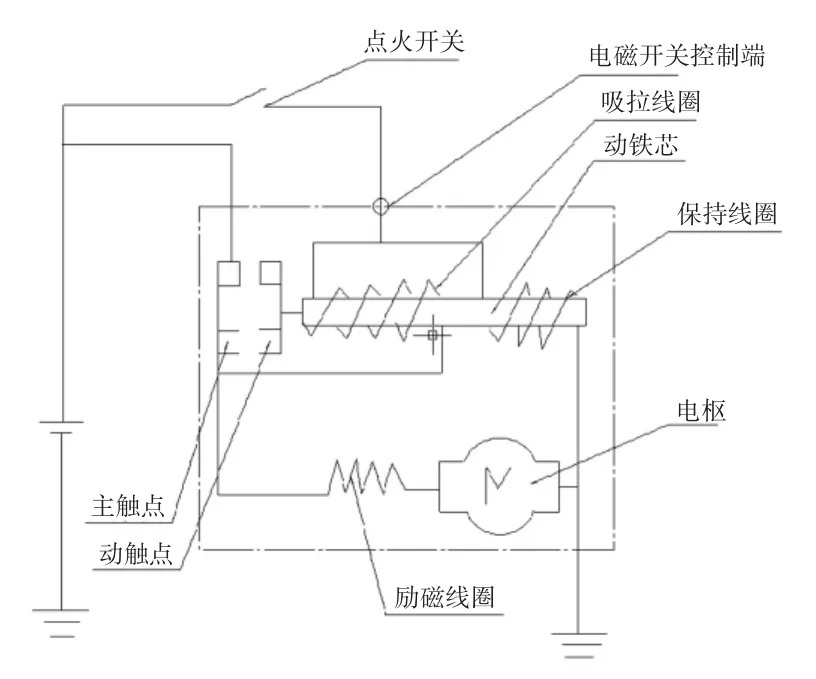

其电气工作原理为:当接通点火开关时,电流从蓄电池正极经过点火开关然到电磁开关控制端后分两路,一路通过吸拉线圈至励磁线圈至电枢形成回路,另一路通过保持线圈至搭铁形成回路(见图2)。

图2 起动机电气示意图

当吸拉线圈和保持线圈通过电流时,由于线圈绕向相同,产生的磁通方向也相同,使其电磁吸力相互叠加,吸引动铁芯向后移动,并带动拨叉驱使小齿轮向发动机飞轮端面移动。动铁芯在吸拉线圈和保持线圈电磁力作用下,继续吸入并拉动拨叉弹簧发生变形产生弹力,拨叉推动单向器使驱动齿轮端面顶住飞轮齿圈端面与飞轮啮合。

此时由于吸拉线圈串接在电枢的电流回路中,电枢得到的电流较小,电枢缓慢的旋转,当动铁芯末端的动触点移动到与主触点接通时,吸拉线圈被短路,电枢得到大电流,并且快速旋转啮合起动机飞轮,带动发动机起动。此时靠保持线圈产生的磁力保持动铁芯主触点得以接通。起动后断开点火开关时,由于吸拉线圈和保持线圈通电产生的磁通方向相反,其电磁力相互抵消,在复位弹簧的作用下,动铁芯等移动部件自动复位,主触点与与动触点断开,电动机主电路断开,完成起动控制。

3 顶齿原因分析

由起动机的工作方式我们可以的得知,影响起动机顶齿的原因很多,例如蓄电池容量下降、起动机电气线路回路故障、起动机本身零部件质量故障、顶齿力大小以及电气回路中电压降过大、影响始吸电压等,都会影响着起动机不能正常工作。下面我们将分析起动机电气线路及顶齿力对起动机顶齿的影响。

3.1 电气线路的影响

(1)由于LJ465Q所装配的该款车型,工作环境较为复杂,因此根据QC/T 467—1999《起动机电路的电压降》的规定,起动机电路(不包括起动机、电磁开关与起动机继电器,但包括所有接线点)内,在20℃时蓄电池两端与起动机两端每100A的电压降不得超过0.1V。其起动机工作时电流波形如图3所示。

图3 起动机工作时电流波形

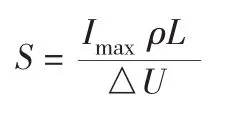

根据以下公式,首先可以计算出蓄电池正极至起动机电缆所需的横截面积:

其中S——电缆横截面积(mm2);

Imax——起动最大电流(A);

ρ——电阻率,20℃时 ρ=0.01748(Ω·mm2/m);

L——导线长度(m);

△U——电压降。

LJ465Q起动机理论最大起动电流为450 A左右,整车上蓄电池至起动机QVR电缆长度为520 mm,因此可计算出电缆理论截面积为9.09 mm2,为了保证有余量储备以及满足国标适用型号,整车厂选用的20 mm2QVR电缆,能够满足起动机的需要。

(2)由于起动机属于短时间工作用电设备,根据用电设备负载电流与导线的截面积选用原则,导线截面积选用为实际载流量60%~100%之间。同时还需考虑电路中的电压降和导线发热等情况,避免影响用电设备的电气性能和超过导线的允许温度。

由于LJ465Q电磁开关理论工作电流为20 A左右,实际整车起动机控制端所用导线截面积为2.0 mm2,根据低压导线允许载流量设计原则,2.0 mm2导线的60%~100%载流量为16.8~28 A,能够满足使用要求。

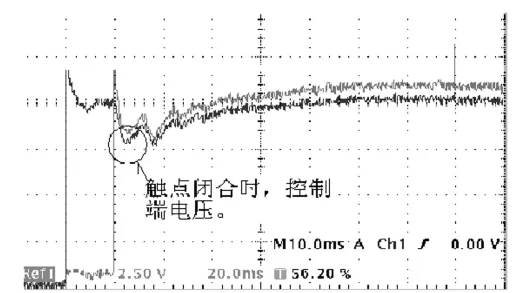

3.2 线路压降

由于蓄电池正极至起动机控制端这段回路线路较长,且线束接插件多,并且由于起动机安装位置相对较低,较容易被泥污覆盖,容易出现起动机电磁开关动铁芯锈蚀现象。

根据公式:

其中,△U——电压降(V);

Imax——用电设备电流(A);

R——导线电阻(Ω);

L——导线长度(m)。

起动机控制端导线长度按3.5 m计算,根据电阻计算公式:R=ρ L/s,铜的电阻率是 0.017Ω /mm2,计算出该段导线电阻为R=0.0298 Ω,电磁开关工作电流为20 A,可得出起动机控制端在线路上的电压降为2.086 V。但在实际测量中发现,多数使用车辆由于使用环境的影响,线体本身老化及线束接插件接插质量下降,接触电阻大,影响线路压降,控制端电压大多为8 V以下,线路压降大。起动机工作时控制端电压波形见图4。

图4 起动机工作时控制端电压波形

3.3 顶齿力对起动机的影响

单向器驱动齿轮端面顶住飞轮齿圈端面的压力,称为顶齿力。在电磁开关的吸拉线圈和保持线圈电磁力共同作用下,克服拨叉弹簧的弹簧力,将动铁芯吸入后再由保持线圈电磁力,将动触点与静触点保持良好的接触,在这个过程中,电磁开关所需的控制电压,则称为电磁开关的始吸电压。

起动机在工作时,单向器驱动齿轮在向飞轮齿圈移动过程中,绝大多数情况是驱动齿轮刚好顶在飞轮齿圈齿上,当电磁开关触点接通时,电枢带动驱动齿轮齿相对于飞轮齿圈齿转过一定角度后,在顶齿力作用下,驱动齿轮滑入飞轮齿圈,才完成啮合过程。在此过程中,如果提供给电磁开关的实际控制电压低于起动机电磁开关的始吸电压,驱动齿轮齿顶在飞轮齿圈齿上后,电磁开关产生的吸拉力不足以将动铁芯吸入到位,动静触点不能接通,电磁开关出现不吸合,起动机主电源不能接通,只听见小齿轮打到飞轮端面的“叮当”顶齿声,起动机不能正常工作。

顶齿力的大小,取决于拨叉弹簧的力值。起动机顶齿力的设计,是根据与发动机的实际匹配情况来最终确定合适的顶齿力值。因此在电磁开关的结构一定的情况下,电磁开关始吸电压越高,电磁开关产生的吸拉力就越大,拨叉弹簧的力值越大,则顶齿力越大,就越容易与飞轮啮合。

由于起动机安装位置离发动机排气管位置较近,而且工作方式属于短时间大电流,工作温度较高,而当环境温度升高时,吸拉线圈及保持线圈内部温升也相应增高,这样会使漆层老化加剧,绝缘性能下降,缩短使用寿命,影响最大的是由于温度升高后,线圈电阻增加,工作电流减小,影响电磁开关始吸电压。

因此在电气线路压降大及顶齿力控制不合理、始吸电压低等因素的影响下,都会造成起动机顶齿故障的产生经过试验对比,原车使用的蓄电池容量为45 A h,在此状态下,不同电瓶状态(可模拟电气线路压降)以及不同环境温度,都会影响起动机电磁开关始吸电压,最终影响起动机工作。试验结果见表1。

表1 不同状态的电瓶对起动机始吸电压的影响

根据对LJ465Q起动机顶齿故障原因的初步分析,需要改进起动机在整车起动电路和控制电路中的分配电压,分配电压必须高于起动机电磁开关的始吸电压,以及改善起动机电磁开关吸拉力、电磁开关防锈等方面。

(1)将电磁开关动铁芯直径由Φ23 mm改为Φ24 mm。由于动铁芯直径加大,动铁芯磁通量加大,增加吸拉线圈和保持线圈对动铁芯吸拉力,由此来降低电磁开关始吸电压。

(2)电磁开关吸拉线圈漆包线由Φ1.06mm改为Φ1.0mm。电磁开关电阻加大,增加电磁开关在整车线路总回路中分压。

(3)重新设计电磁开关后端盖密封垫外型,防止泥水过多的进入电磁开关内部,以及更换防锈能力较高的防锈油和更改浸油工艺,改善动铁芯的防锈能力,避免因动铁芯锈蚀影响顶齿力。

(4)起动机拨叉弹簧力由75 N调整为55 N。由于拨叉弹簧力的降低,将减小电磁开关克服的动铁芯的作用力,使动铁芯能更容易的吸入,从而相应的提高电磁开关始吸电压。

5 结束语

综上所述,要解决起动机顶齿故障,必须根据起动机在整车起动电路和控制电路中的电压分配情况,以及考虑蓄电池的状态和起动机的环境温度,通过调整拨叉弹簧的力值和电磁开关的结构参数,降低电磁开关吸合电压,并通过提高整车接插件质量,避免因接插接触不良影响电磁开关控制电压,最终提高起动机在整车电路中的分配电压,以满足起动机与整车系统的良好匹配。基于以上数点,才能尽量避免起动机顶齿故障的发生,降低产品故障率。

[1]麻友良.汽车电器与电子控制系统[M].北京:机械工业出版社,2007.

[2]魏春源,等.汽车电气与电子[M].北京:北京理工大学出版社,2004.

[3]胡明义.汽车起动机结构、原理与检修[M].北京:机械工业出版社,2007.