电火花铣削加工特点与影响材料放电蚀除的因素分析

2010-02-26张金晶

张金晶

(株洲职业技术学院,湖南株洲412000)

电火花加工的研究与应用起源于20世纪40年代,是一种利用电、热能量进行加工的方法,故又称为放电加工。电火花加工的原理是“基于工具和工件(正、负电极)之间的脉冲性火花放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量预定的加工要求”[1]。

1 电火花铣削加工特点

长期以来,电火花铣削加工(Edmmill)因其放电间隙与电极损耗补偿问题,而一直作为常规成形加工出现困难时,采用的补充手段。但随着复杂构件和难加工材料的不断出现,由于传统的机械加工方法在这方面的局限性,人们非常希望能用简单电极(如棒状电极)像铣刀一样进行电火花成形加工。于是,电火花铣削加工越来越受到人们的关注[2]。与传统电火花成形相比,电火花铣削加工的优势是明显的,不仅具有节省大量成形电极、缩短产品生产周期、减少加工费用、提高加工的灵活性等一系列重要意义,而且将对传统电火花成形加工工艺产生很大影响:

(1)电火花铣削加工,可以对传统成形加工有困难、甚至无法加工的工件进行加工,如由复杂圆弧、直线组成的又长又深的窄槽等。

(2)采用简单标准电极加工,简化了加工工艺;采用复杂的成形电极加工,放电间隙的电介液流场不均匀,工作状态不一致,以及损耗不均匀等不利因素,使得加工工艺复杂多变。

(3)加工更易稳定。由于在电火花铣削加工过程中,电极高速旋转以及相对应放电位置的不断改变等,都大大改善了放电条件,从而使得加工更加稳定,有效避免了令人头痛的电弧放电和短路现象。

(4)采用简单电极,可在保持相对加工面积较小的情况下进行加工,从而有效减小电容效应,获得更低的表面粗糙度。

2 加工的关键技术

虽然电火花铣削加工从工具及其成形运动形式上,类似于数控铣削加工,但是由于电火花铣削加工本质上仍然是电火花加工,具有电火花加工的共性,如加工中工具电极存在较大的损耗,工具与工件之间存在加工间隙等。电火花铣削加工机床不等于机械铣削加工与电火花成型加工的简单复合,必须解决好以下关键技术。

(1)电极损耗的检测及补偿。电极损耗,是影响电火花铣削加工精度的重要因素,包含两个方面:一是电极损耗的检测技术:二是电极损耗的在线补偿方式。准确的电极损耗检测,是正确进行电极补偿的基础。目前研究中电极损耗检测主要采用CCD光学传感器测量,根据实际测量值进行补偿。这种方法实现简单,但会带来时间的损失,存在加工效率和加工精度的矛盾。现在认为,完全靠在加工中进行电极损耗检测,依据测量值进行补偿的的方法,不适合实际生产加工。未来研究发展的趋势,是采用现代高科技手段,通过大量的工艺实验,得到各种状态下电极损耗规律,最终建立电极损耗预测数学模型。在实际加工中,根据该模型进行补偿,从而大幅度提高加工效率。

(2)CAD/CAM技术。虽然目前具有较为成熟的数控机械铣削CAD/CAM技术,但现在尚未发现较成熟的具有电火花铣削加工自动编程功能的CAD/CAM软件。电火花铣削加工与机械铣削加工编程的明显区别在于:电火花加工数控代码中除了有通用的G、M、T等代码外,还有电火花加工工艺所必需的加工条件代码。不同的加工阶段、加工余量、加工材料及加工极性等,都会对加工条件代码产生很大影响。加工条件代码,不仅影响加工效率,还影响加工稳定性和加工精度,因而加工条件代码的编程,还涉及到参数优化问题,还可与知识库、专家系统以及智能学习等更高级的加工方式联系在一起。由此可见,电火花铣削加工的自动编程,与其工艺规律有紧密的联系,而电火花加工工艺的复杂性,也决定了加工条件代码编程的难度。除此之外,电火花加工过程中放电间隙的存在,以及放电间隙的动态变化,也都增加了电火花铣削加工编程的复杂性,没有一定的工艺积累,是难以胜任其编程的。

3 电火花加工中的电规准

电火花加工的电规准(或称电参数)是指选用的电加工用量、电加工参数,主要是电脉冲的参数。电参数主要指脉冲宽度、脉冲间隔、放电频率、峰值电流、峰值电压、极性等。

(1)脉冲宽度ti(μs)简称脉宽,是加到工具和工件上放电间隙两端的电压脉冲的持续时间。电火花加工采用断续的脉冲电压波。粗加工时可用较大的脉宽,ti>100 μs;精加工时采用较小的脉宽,ti< 50 μs。

(2)脉冲间隔to(μs)简称脉间,是两个连续脉冲电压之间的间隔时间。脉间过小,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤工具电极和工件;脉间过大,将降低加工效率。

(3)峰值电压,是间隙开路时电极间最高电压,等于电源的直流电压。峰值电压高时,放电间隙大,生产率高,但加工成型精度稍差。

(4)峰值电流,是间隙火花放电时脉冲电流的最大值(瞬间值),它是影响生产率、表面粗糙度等指标的重要参数。

4 影响材料放电蚀除的主要因素

电火花加工过程中,材料被放电蚀除的规律是十分复杂的。研究影响材料放电蚀除的因素,对于应用电火花加工方法,提高电火花加工的生产率,降低工具电极的损耗是极其重要的。影响材料放电蚀除的主要因素:

(1)极性效应。在电火花加工过程中,无论是正极还是负极,都会受到不同程度的电蚀。即使是相同材料,例如钢加工钢,正、负电极的电蚀量也是不同的。这种单纯由于正、负极性不同而彼此电蚀量不一样的现象,叫做极性效应。如果两极材料不同,则极性效应更加复杂。常把工件接脉冲电源的正极(工具电极接负极)时,称“正极性”加工;反之,工件接脉冲电源的负极(工具电极接正极)时,称“负极性”加工。

产生极性效应的原因很复杂,对这一问题的笼统解释是:在电火花放电过程中,正、负电极表面分别受到电子和正离子的轰击和瞬时热源的作用,在两极表面所分配到的能量不一样,因而熔化、汽化抛出的电蚀量也不一样。能量在两极上的分配,对两个电极电蚀量的影响是一个极为重要的因素,而电子和正离子对电极表面的轰击,则是影响能量分布的主要因素。因此,电子轰击和离子轰击,无疑是影响极性效应的重要因素。但是,近年来的生产实践和研究结果表明,正的电极表面,能吸附放电时分解游离出来的碳微粒,从而在正极上形成一层黑色的保护膜,俗称“碳黑膜”或“黑膜”。由于碳黑膜的存在,减小了电极损耗。此外,覆盖和镀覆作用对极性效应的影响,在某些条件下也不可忽视。

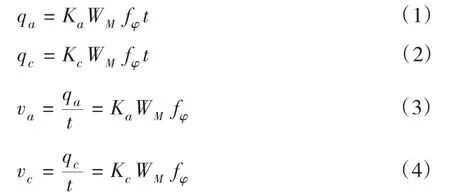

(2)电参数对电蚀量的影响。研究结果表明,在电火花加工过程中,无论正极还是负极,都存在单个脉冲的蚀除量q与单个脉冲能量WM,在一定范围内成正比的关系。某一段时间内的总蚀除量,约等于这段时间内各单个有效脉冲蚀除量的总和,故正、负极的蚀除速度,与单个脉冲能量、脉冲频率成正比。用公式表示为:

其中,qa、qc为正极、负极的总蚀除量;va、vc为正极、负极的蚀除速度,亦即工件蚀除速度或工具损耗速度;WM为单个脉冲能量;f为放电频率;t为加工时间;Ka、Kc为与电极材料、脉冲参数、工作液等有关的工艺系数;φ为有效脉冲利用率(以上符号中,角标a表示正极,c表示负极)。单个脉冲放电所释放的能量,取决于极间放电电压、放电电流和放电持续时间,所以单个脉冲放电能量为:

其中,t0为单个脉冲实际放电时间;u(t)为放电间隙中随时间而变化的电压;i(t)为放电间隙中随时间而变化的电流;WM为单个脉冲放电能量。

由于火花放电间隙的阻抗的非线性特征,击穿后间隙上的火花维持电压,是一个与电极对材料及工作液种类有关的数值。火花维持电压与脉冲电压幅值,极间距离以及放电电流大小等的关系不大,因而可以说,正负极的电蚀量,正比于平均放电电流的大小和电流脉宽;对于矩形波脉冲电流,实际上正比于放电电流的幅值。

由此可见,提高电蚀量和生产率的途径在于:提高放电频率f、增加单个脉冲能量WM,或者说增加平均放电电流(对矩形脉冲即为峰值电流)和脉冲宽度ti,减小脉间t0,设法提高系数Ka和Kc。当然,实际生产时要考虑到这些因素之间的相互制约关系和对其他工艺指标的影响,例如脉冲间隔时间过短,将产生电弧放电;随着单个脉冲能量的增加,加工表面粗糙度值也随之增大等等。

(3)影响电蚀量的其他一些因素。首先是加工过程的稳定性,加工过程不稳定将干扰破坏正常的火花放电,使有效脉冲利用率降低。随着加工深度、加工面积的增加,或加工型面复杂程度的增加,不利于电蚀产物的排除的因素增多,会影响到加工稳定性;降低加工速度,严重时将造成结碳拉弧,使加工难以进行。为了改善排屑条件,提高加工速度和防止拉弧,常采用强迫冲油和工具电极定时抬刀等措施。

如果加工面积较小,而采用的加工电流较大,也会使局部电蚀产物浓度过高,放电点不能分散转移,放电后的余热来不及传播扩散而积累起来,造成过热,形成电弧,破坏加工的稳定性。电极材料对加工稳定性也有影响,钢电极加工钢时不易稳定,纯铜、黄铜加工钢时则比较稳定。脉冲电源的波形及其前后沿陡度,影响着输入能量的集中或分散程度,对电蚀量也有很大影响。

5 结束语

随着科学技术的发展,产品日益向小型化、精密化方向发展,微细加工技术也越来越受到人们的重视。电火花铣削是一项很有发展前途的技术,对电火花铣削加工特点及其影响材料放电蚀除的因素进行研究与分析,仍然是摆在工程技术人员面前的一个重大课题,尚有待深入开展。

[1]沈 洪.电火花加工技术发展的里程碑──电火花铣床[J].电加工,1995,(04):37-38.

[2]刘光壮,杨晓冬,迟关心,等.电火花铣削加工技术及其发展状况[J].电加工,1998,(01):3-7.