921A 钢纯剪切帽状试件绝热剪切变形的数值模拟*

2010-02-26李继承陈小伟

李继承,陈小伟,陈 刚

(中国工程物理研究院总体工程研究所,四川 绵阳621900)

1 引 言

在高速冲击、侵彻等高速变形过程中,普遍存在材料绝热剪切现象,绝热温升将导致材料的热软化效应,相应地形成绝热剪切带(adiabatic shear band,ASB)。ASB 一般宽约10 ~100 μm;在ASB 内可产生1~102量级的剪应变,应变率可高达105~107s-1,温升可达到102~103K。

M.A.Meyers 等[1]设计了一种纯剪切帽状试件结构,在加载过程中剪切区处于纯剪切状态。帽状试件结构被广泛用于材料绝热剪切的相关研究,如M.A.M eyers 等[2]利用不锈钢帽状试件研究了绝热剪切区域的微观演化特性;刘瑞堂等[3]采用帽状试件开展了907A 钢绝热剪切行为的实验研究。随着计算机技术的发展,数值模拟方法在ASB 形成、扩展以及ASB 内组织演化过程的研究中起到了越来越重要的作用,典型的有文献[4-5]。此外,如P.Longè re 等[6]通过LS-DYNA 软件,利用热弹性/粘塑性材料帽状试件开展SH PB 数值模拟,分析动态加载情况下ASB 引起的材料性能退化;冀建平等[7]利用ANSYS 软件进行了45 钢帽状试件的绝热剪切数值模拟,并开展相应温度场研究,但未直接输出材料的温度数据;还有根据应力、应变场讨论材料的绝热剪切变形的[8]。

材料的绝热剪切特性直接影响到材料在高应变率情况下的使用性能,而不同材料的绝热剪切行为又存在较大差别。陈刚等[9]开展了921A 钢纯剪切帽状试件的SHPB 实验以及相应数值模拟,结果表明,在较高加载速率下,随着变形的发展,试件的大变形区域逐渐集中到所设计的剪切区区域,并在该部位发生破坏。

通过SHPB 实验一般难以了解试件在加载过程中所经历的变形情况;而且,SH PB 实验难以实现较高加载速率的撞击,难以了解试件在高速撞击下的变形和破坏情况。利用数值模拟可以方便地模拟高速撞击实验,并观察试件的变形情况。本文中,结合实验[9],应用ANS YS/LS-DYNA 程序开展921A 钢纯剪切帽状试件的SHPB 实验的数值模拟,分析ASB 产生、发展的过程以及试件内相应的温度场分布,分析中通过编辑软件的K 文件直接输出系统的温度数据。

2 有限元模型

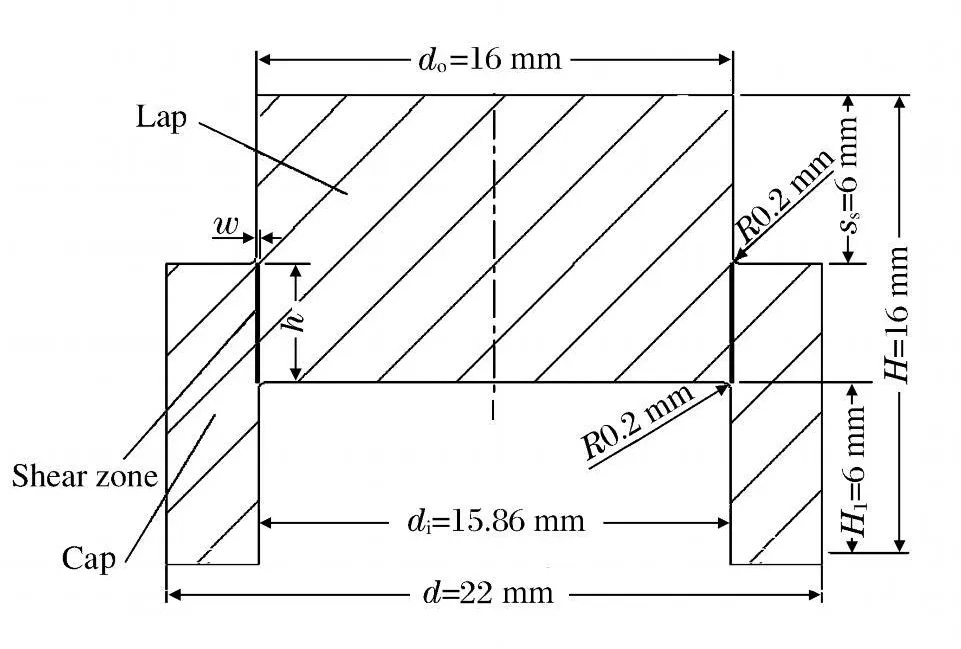

文献[9]中,S HPB 实验的压杆为钢杆,直径均为25 mm,撞击杆长300 mm,入射杆和透射杆长度均为1 000 mm;921A 钢纯剪切帽状试件的结构尺寸如图1 所示。

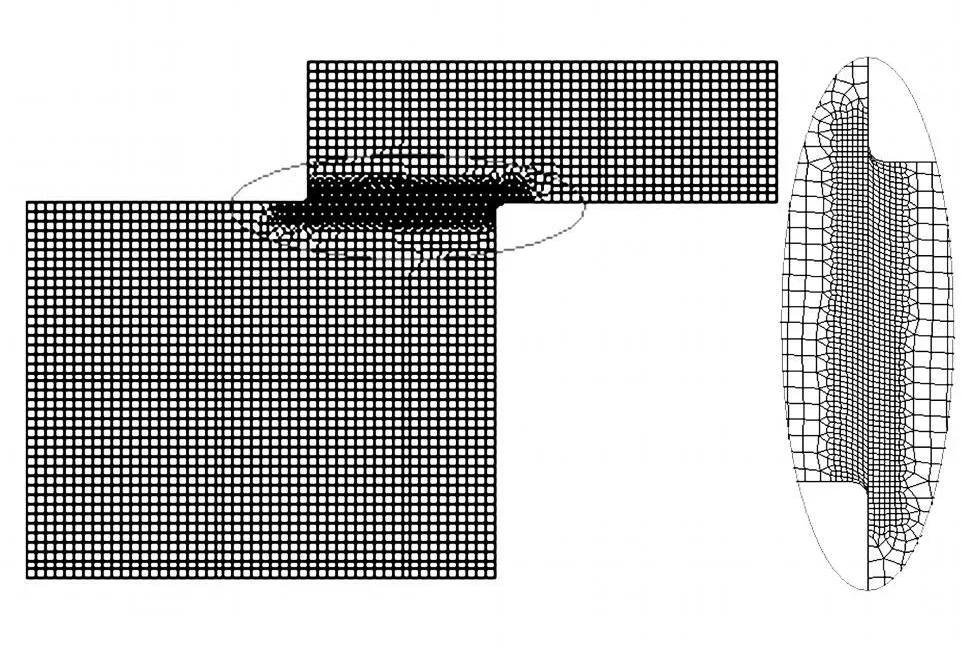

应用ANS YS/LS-DYNA 模拟文献[9]的实验时,采用轴对称模型,压杆和试件均采用shell-162 轴对称单元。特别地,剪切区内作了网格细化。ASB 宽度一般不超过100 μm,而典型的晶粒尺寸为10 ~60 μm[7-8],剪切区内网格尺寸为约30 μm,根据冀建平等[7]的分析,网格划分可满足计算要求。计算中忽略热传导效应,试件内的网格划分情况如图2所示。

图1 921A 钢纯剪切帽状试件结构及尺寸[9]Fig.1 Geometry of a 921A steel pure shear hat-shaped specimen[9]

图2 试件网格划分及剪切区域网格细化Fig.2 Meshes of specimen and zoom of the shear zone

压杆采用各向同性弹性材料模型。为了较好模拟试件的绝热剪切变形,试件材料采用能够反映应变硬化、应变率硬化和热软化效应的Johnson-Cook 材料模型[10]和Gruneisen 状态方程等[11]。

Johnson-Cook 模型本构关系为

式中:A、B、C、n 和m 为材料常数,B 为应变硬化系数,C 为应变率 敏感系 数,m 为温 度敏感系 数;﹒ε*=﹒εp/﹒ε0为量纲一应变率,﹒ε0为参考应变率;T*=(T-Tr)/(Tm-Tr)为量纲一温度,T m 为材料熔点温度,T r 为参考温度(一般取室温);σ、εp、﹒εp和T 分别为材料的应力、等效塑性应变、等效塑性应变率以及温度。

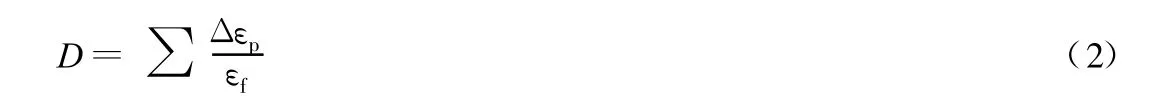

Johnson-Cook 失效模型利用累积损伤来考虑材料的破坏,不考虑损伤对材料强度的影响。应力和压力在损伤度达到临界值时取为零值。单元的损伤度

D 的取值在0 和1 之间,初始时D=0,当D=1 时材料发生失效。Δεp为一个时间步长的等效塑性应变增量;εf为在当前时刻的破坏应变,表达式为

式中:σ*=p/σeff为应力状态参数,p 为压力,σeff为等效应力;D1~D5为材料参数。

结合实验[9],计算中采用最大失效应变作为单元失效准则。计算过程中当单元破坏时,破坏单元随即被删除。

通常认为材料变形能有90%转化为热能,从而致使材料温度升高;其余部分则转化为应变能。因此温度增量可通过应力和应变增量求得

式中:ρ为密度;cp为比热容;ε为应变。

Johnson-Cook 模型本构参量和损伤失效参量的标定可参见文献[12 ~13],结合实验[9],试件材料参数分别为:ρ=7.8 t/m3,G=777.6 MPa,E=205 GPa,μ=0.28,cp=400.90 J/(kg·K),Tr=300 K,Tm=1.765 kK,A=760 MPa,B=500 MPa,C=0.014,n=0.53,m=1.13,D1=1.13,D2=0,D3=0,D4=0,D5=0。通过数值模型,计算得到与实验一致的应变波形和试件变形情况,从而确定该计算模型的有效性,再进一步模拟不同加载速率下的试件变形。具体的数值模型及实验应变波形、试件变形情况可参见文献[14]。

3 绝热剪切变形

数值模拟可得到不同加载速率下压杆中的轴向应变波形以及相应的试件变形情况[14],本文中主要研究试件的绝热剪切行为。

T.W.Wright 等[15]开展了绝热剪切的一维模拟,发现ASB 内的应力在接近最大值时保持一段时间恒定,随后迅速下降,即应力塌陷。这个有关ASB 内应力场的重要发现,成为判定ASB 是否生成的标志。T.W.Wright 等[16]采用渐近分析进一步论证了有关应力塌陷的问题,分别采用等效塑性应变达到0.5、等效应力达到最大值和应力发生塌陷等作为ASB 生成的判据。本文中关于试件绝热剪切变形的分析也将同时结合这3 个判据开展。

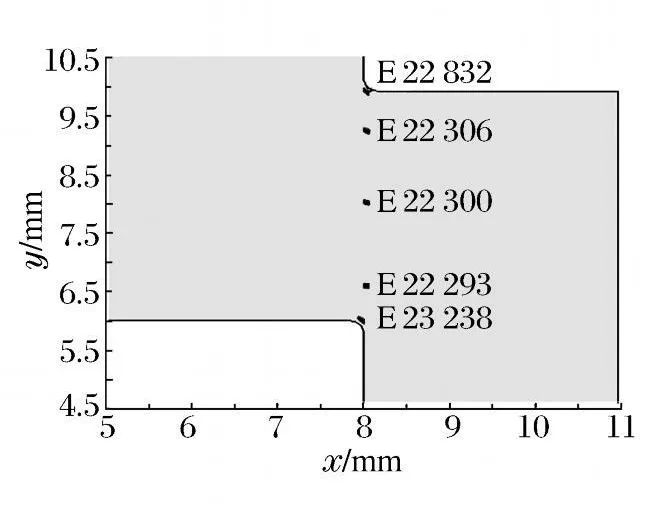

绝热剪切主要发生在帽状试件的剪切区内,因此主要研究剪切区及其周围区域的变形。分析区域如图3 所示,其中x 表示与试件中心对称轴之间的距离,y 表示与试件“帽沿”底部之间的距离。取剪切区内不同位置的5 个单元22 832、22 306、22 300、22 293 和23 238 作为特征分析单元。

3.1 剪切区的应力应变

数值模拟结果显示,加载速率较低时,试件变形较小,即当加载速率达到一定值时试件才能发生绝热剪切变形。根据ASB 生成判据[16],可通过分析剪切区内应力应变的变化情况来判定绝热剪切是否发生。不同加载速率下特征单元22 300 的等效应力以及等效塑性应变的变化历程如图4 所示,图中仅显示参量发生明显变化的时段。

由图4(a)可知,在v0<19.2 m/s 范围内,单元22 300 的等效应力均未达到最大值,且加载速率越小对应的等效应力越小。此外,单元内也未发生应力塌陷,等效应力在后期的下降是由外界载荷卸载导致;当v0=19.2 m/s 时,等效应力接近最大值,并产生了应力塌陷现象;在v 0 ≥20.5 m/s 后,由于剪切区最终完全断裂,相应的单元等效应力在达到最大值后由于单元破坏而突降为零;且随加载速率增大,等效应力达到最大值的时间以及单元发生破坏的时间均逐渐提前。

相应地,在图4(b)中,当v0=5 m/s 时,由于试件处于纯弹性状态,单元等效塑性应变为零;在v0≥10 m/s 后,单元内开始出现塑性变形,但在v0<19.2 m/s 范围内,等效塑性应变均小于0.5,同样地, 加载速率越小对应的等效塑性应变越小;当v0=19.2 m/s 时,等效塑性应变超过0.5;对于更大的加载速率,由于试件剪切区断裂而使得单元破坏,等效塑性应变也在达到破坏应变之后突降为零,等效塑性应变达到破坏应变值的时间同样也逐渐提前。

另外,图4(b)中等效塑性应变变化的时间历程与图4(a)中等效应力变化的时间历程相一致,也即通过等效应力或等效塑性应变来研究剪切区的绝热剪切均可得到相同的结论。下述分析中将主要通过等效塑性应变来作相关分析。

由图4 还可知,对于较小的加载速率(如v0=18.5 m/s),尽管剪切区中心还未产生绝热剪切变形,但ASB 可能已在两端产生。因此,也有必要分析剪切区两端单元的应变变化情况。选择单元22 306 和22 293 为例,两个单元在加载速率较小的情况下等效塑性应变发展历程如图5 所示。可知在v0=17 m/s 时,单元的等效塑性应变均未达到0.5;而当v0=18 m/s 时,等效塑性应变超过0.5;在v0=19.2 m/s 时,因剪切区两端剪切断裂而导致单元破坏,等效塑性应变降为零。因此可知,当v0<18 m/s 时,试件内还未产生绝热剪切变形;在v 0 ≥18 m/s 后,剪切区两端开始发生绝热剪切,但试件未产生断裂破坏;当v0=19.2 m/s 时,整个剪切区为绝热剪切变形,且两端开始发生绝热剪切断裂;在v 0 ≥20.5 m/s后,绝热剪切带整体断裂。

另外,从图4(b)还可看出,随着加载速率增大,单元22 300 内εp=0.5 对应时刻逐渐提前,说明剪切区内ASB 的产生越来越快;且从εp=0.5 至单元发生破坏的持续时间越来越短,也即试件材料从ASB 产生到材料破坏的变形持续时间越来越短,说明试件的承载能力随加载速率增大而逐渐变弱。

图3 分析区域Fig.3 The analytical zone

图4 单元22 300 内等效应力和等效塑性应变Fig.4 Effective stress and effective plastic strain in element 22 300

图5 剪切区两端单元等效塑性应变Fig.5 Effective plastic strain in the elements in the ends of shear zone

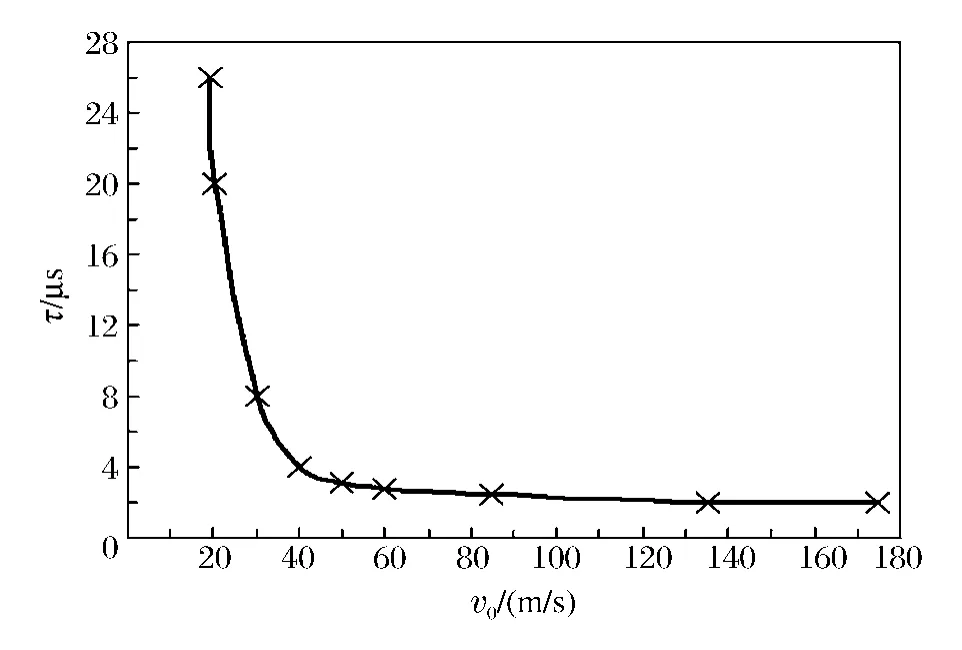

以剪切区顶端单元22 832 为例,具体分析ASB 产生的时刻以及从ASB 产生到材料破坏的变形持续时间随加载速率增大的变化特性,绝热剪切区内其他位置的单元变形和破坏特性均相似。单元内εp=0.5 对应时刻以及单元破坏时刻随加载速率的变化如图6 所示,两个时刻之间的时间差,即从ASB 产生到材料破坏的变形持续时间,如图7 所示。

从图6 中可看出,剪切区内ASB 产生时刻以及单元破坏时刻均随着加载速率增大而逐渐提前。加载速率较小(v0≤40 m/s)时,ASB 产生以及单元破坏均随加载速率增大而明显提前;而v0≥40 m/s 后,时间提前趋势则明显变缓,再逐渐趋于饱和值。尽管v0≥85 m/s 后剪切区的变形不再满足纯剪切变形条件,但剪切区内ASB 产生的时刻以及单元破坏时刻随加载速率增大的变化趋势仍然具有代表性。

而由图7 可知,单元内从ASB 产生到单元破坏的变形持续时间在加载速率较小时随着加载速率增大而明显缩短;但v0≥40 m/s 后,持续时间的改变量则逐渐减小,并逐渐趋于饱和值;在v0≥85 m/s 后,变形持续时间几乎不再发生变化,均维持为约2 μs。这说明剪切区的承载能力随加载速率增大而逐渐减弱,当v0=85 m/s 时,承载能力已接近下限。

图6 单元22 832 内εp=0.5 对应时刻和破坏时刻Fig.6 Initiation time of εp=0.5 and element erosion of element 22 832

图7 单元22 832 从ASB 产生到单元破坏的持续时间Fig.7 Duration time f rom ASB initiation to element erosion of element 22 832

3.2 试件的温升

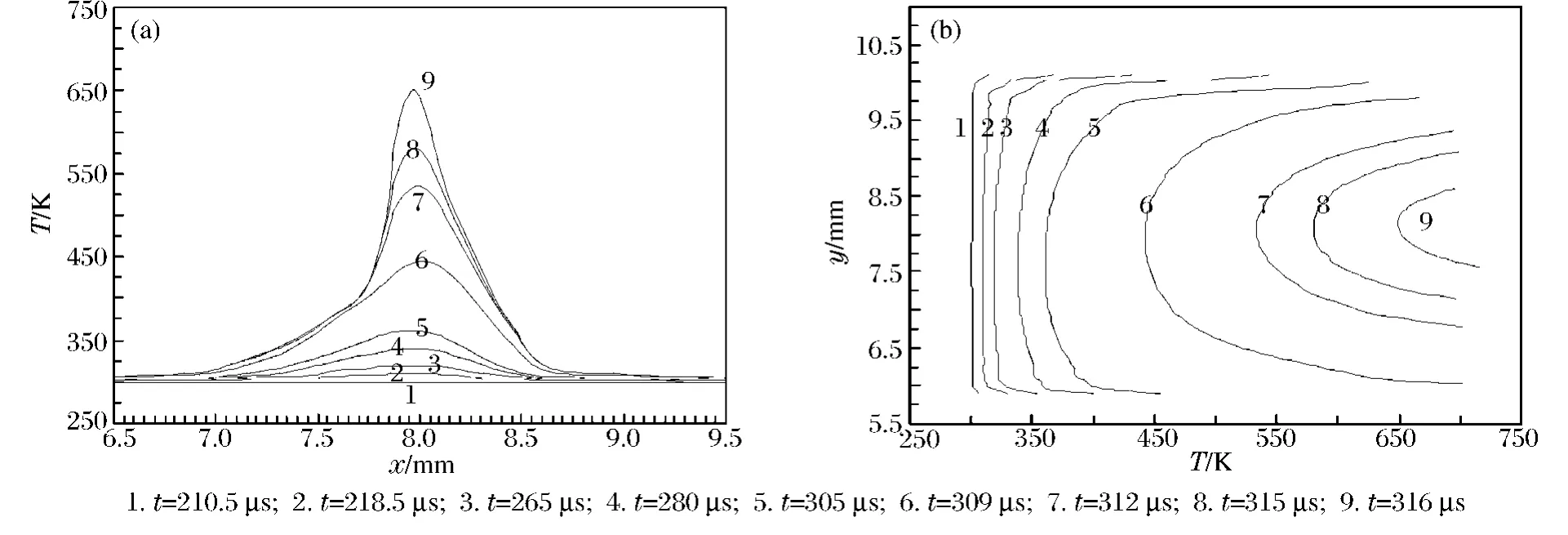

结合SHPB 数值模拟中试件的变形特性,分别以v0=20.5,175 m/s 两种情况为例作相关分析,主要考虑图3 中y=8 mm 和x=8 mm 的横向区域和纵向区域的温升情况。两种加载速率下分析区域在不同时刻的温度曲线以及试件内的温度分布分别如图8~11 所示,因破坏而删除的单元在图中不再显示。

由图8(a)可知,试件在v0=20.5 m/s 所对应的冲击载荷下发生剪切变形时,横向分析区域的温升主要集中在剪切中心及其周围较窄范围区域(7.5 mm <x<8.5 mm)。在t=210.5 μs 前,试件内均无明显温升;之后剪切区及其周围区域温度开始升高;在t=280 μs 前,距离剪切中心约0.5 mm 范围内的区域温度均持续升高,但剪切中心的温升比周围区域的温升更快,呈高斯分布;在t=280 μs 后,剪切中心区内的温度迅速升高,当剪切断裂发生时单元温度达到约700 K,而周围区域的温度几乎不再发生变化。在整个变形过程中,试件内距离剪切中心0.5mm 外的区域均无明显温升,因此试件的剪切变形较好地符合绝热剪切条件。

对应地,在图8(b)、9 中,当t=210.5 μs 时,剪切区两端开始出现明显温升,随后温升区域逐渐向剪切区内部扩展;在t=218.5 μs 后,整个剪切区内均出现明显温升;之后,温升区域又逐渐横向扩展而变宽;在t=280 μs 时,剪切区两端开始发生剪切断裂,同时温升区域停止横向扩展。剪切区两端断裂时,断裂区域的温度突跃至700 K 左右。随后剪切断裂逐渐向剪切区内部发展,特别地,裂纹尖端区域各形成一个温度稍低的小范围区域,为约600 K。随着绝热剪切断裂的扩展以及断裂前端高温区域的传播,整个剪切区的温度迅速上升。此时在还未发生断裂的剪切区内,温度分布呈现两端高、中间低的特点,且中间的温度分布相对比较均匀,直到t=317 μs 时剪切区完全断裂。在整个绝热剪切断裂过程中,高温区域的宽度均未发生明显变化。

在v0<85 m/s 范围内,试件变形均与v0=20.5 m/s 情形相似。对应不同加载速率,试件破坏均从剪切区两端向中心扩展;另外,材料破坏时,相应温度均升高到700 K 左右。但随加载速率增大,试件产生温升的时间显著提前,剪切区剪切断裂的发生也越来越快,且断裂的持续时间迅速缩短。此外,在该加载速率范围内,试件内高温区域的宽度同v0=20.5 m/s 时的相应宽度几乎相同。

图8 v 0=20.5 m/s 时分析区域的温度分布Fig.8 Temperature distribution of the analytical zone at v0=20.5 m/s

图9 v0=20.5 m/s 时的试件变形Fig.9 Deformation evolution of the specimen at v0=20.5 m/s

在v0≥85 m/s 后,试件“帽顶”发生塑性变形而明显被墩粗,在剪切区断裂的同时,试件的“帽顶”和“帽沿”之间同时相互挤压,致使在ASB 产生前,剪切区及其周围区域的温升相比v0<85 m/s 情况下相应区域的温升高,且“帽顶”由于发生塑性变形其温度也显著升高。因此在ASB 产生后试件内高温区域的宽度相对于v0<85 m/s 情况下的相应宽度稍大(见图10)。

图10 v0=175 m/s 时分析区域的温度分布Fig.10 Temperature distribution of the analytical zone at v0=175 m/s

图11 v0=175 m/s 时的试件变形Fig.11 Deformation evolution of the specimen at v0=175 m/s

3.3 ASB 尖端的应力、应变和温度分布

图12 v0=60 m/s、t=225.5 μs 时剪切区内等效应力、等效塑性应变和温度的等值线图Fig.12 Contours of effective stress,effective plastic strain and temperature in the shear zone at v0=60 m/s, t=225.5 μs

S.Kuriyama 等[17]曾预测,ASB 尖端存在一个宽度为约5 μm 的包含高应变而相对低应力的区域,并认为ASB 是通过该不稳定区域的形成而扩展。图8~11 显示试件内ASB 是由剪切区两端的高温区域向剪切区内部扩展而形成。以下将具体分析绝热剪切断裂时裂纹尖端及其附近区域的应力、应变以及温度的分布情况及其发展历程。

以v0=60 m/s 的情况为例,当t=225.5 μs 时下半部分剪切区的变形/破坏以及相应的等效应力、等效塑性应变和温度分布等值线如图12 所示,对应的网格变形、断裂和等效塑性应变的发展历程如图13 所示。在t=220.5 μs 前,区域内的材料还未产生破坏,之后,剪切区端部开始发生剪切断裂。

由图12 可知,剪切区内的应力、应变以及温度均明显高于其余区域,裂纹前端的确存在一个小范围区域,其中等效塑性应变和温度均高于剪切区内其余区域的相应值,未能看出等效应力与剪切区内其余区域等效应力有明显差别,该小范围区域的特征尺度与剪切区网格单元宽度相一致(约30 μm)。而从图13 可看出,在材料产生破坏前,剪切区端部的等效塑性应变已明显高于其余区域;裂纹前端一直存在一个高应变的小范围区域,宽度在约一个网格单元宽度范围内,长度随着剪切断裂的扩展沿断裂方向迅速增加直至与另一端的高应变区相连,随即剪切区完全断裂。变形图还显示,区域内的温度变化历程与图13 中等效塑性应变的发展历程相似。本文中最小网格单元大于5 μm,这或许正是未能显示出裂纹前端相对低应力区域的原因,但ASB 通过裂纹前端高温高应变的不稳定区域的扩展而形成,则与文献[17]互相吻合。

图13 v0=60 m/s 时剪切区内网格变形、等效塑性应变及剪切断裂的发展历程Fig.13 Evolution of mesh deformation,effective plastic strain and shear fracture in the shear zone in case of v0=60 m/s

3.4 ASB 扩展速度和断裂扩展速度

由以上分析可知,剪切区的断裂持续时间随加载速率增大而逐渐缩短,结合图4(b)以及图6 可发现单元在ASB 产生后迅速破坏,由此可推知剪切区内ASB 的传播速率随加载速率增加而逐渐增大。将剪切区顶端单元22 832 内εp=0.5 对应时刻作为ASB 在剪切区端部发生的时刻,将中心单元22 300 内εp=0.5 对应时刻作为ASB 贯穿剪切区的时刻,两者的时间间隔即为ASB 在剪切区内的传播时间。同样,两个单元断裂的时间间隔即为断裂在剪切区内的扩展时间。因此根据剪切区高度可得到相应的ASB 平均扩展速率以及断裂平均扩展速率。

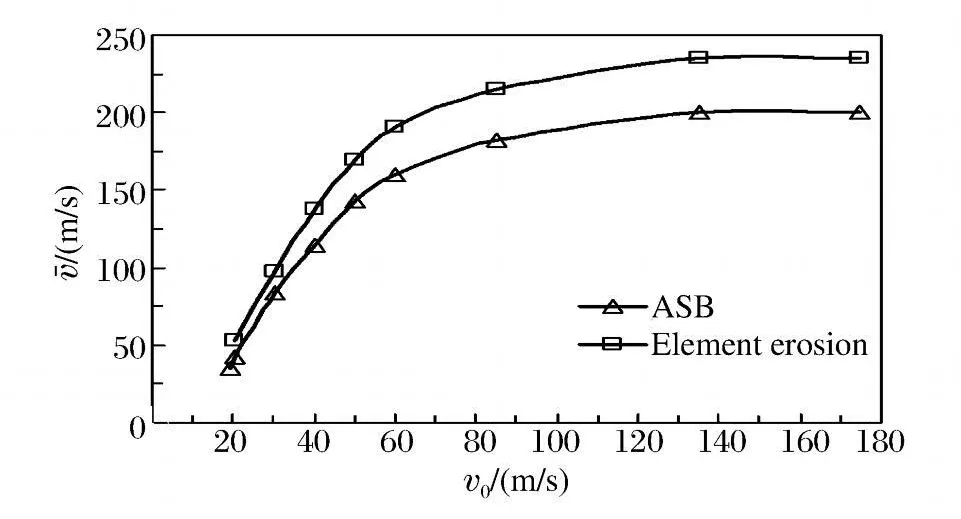

ASB 平均扩展速率以及断裂平均扩展速率随加载速率的变化曲线如图14 所示。两种平均扩展速率均随加载速率增加而增大,且断裂平均扩展速率的增大快于ASB 平均扩展速率;在较高加载速率时,ASB 平均扩展速率以及断裂平均扩展速率分别趋于饱和值200 和235 m/s。A.S.Lebouvier 等[18]对ASB 扩展问题的分析表明,ASB 的扩展存在两个阶段:在较低冲击速度下,ASB 的扩展速度强烈依赖于冲击速度,且随冲击速度线性增加;而在冲击速度逐渐增大的情况下,ASB 扩展速度增加缓慢,并逐渐趋于某个饱和值。图14 与文献[18]结论一致。另外,随加载速率增加,两种平均扩展速率间的差别逐渐增大,由此可知,除材料热软化外,应力脉冲等对剪切区破坏的影响逐渐增大。应力脉冲幅值随加载速率增加而增大,供给裂纹扩展的能量也逐渐增多;但v0≥85 m/s 后,“帽顶”发生塑性变形而消耗掉大部分能量,应力脉冲对剪切区断裂的影响已接近最大限度,断裂扩展速率接近饱和值。由于此时ASB 扩展速率也已接近饱和值,因此两者差几乎为一个常量。

图14 ASB 平均扩展速率和断裂平均扩展速率Fig.14 Average spread velocities of ASB and element erosion

3.5 ASB 的宽度和类型

不同加载速率时横向分析区域在剪切区中心单元22 300 破坏时刻的温度分布曲线如图15 所示。当v0=19.2 m/s 时,由于剪切区两端发生剪切断裂后压杆停止压缩,单元22 300 在温度增至550 K 左右时即停止温升;在v0≥20.5 m/s 后,单元破坏时温度均突升到700 K 左右;当v0<85 m/s 时,高温区域的宽度无明显变化,结合温度分布曲线以及观察试件的变形图像,可知试件内ASB 的宽度为约70 μm,基本与试件剪切区的宽度一致。当v0≥85 m/s 时,试件“帽顶”明显墩粗,“帽顶”的较大塑性变形致使试件材料在剪切区断裂前已有明显温升;另外,“帽顶”和“帽沿”之间相互挤压,剪切区周围区域的温升也进一步增大,所以高温区域变宽。由于此时试件已不满足纯剪切变形条件,所以高温区域变宽并非表明ASB 宽度增大。因此,试件内ASB 宽度随加载速率的变化不明显。

图15 单元22 300 破坏时刻横向分析区域的温度分布曲线Fig.15 Temperature distribution of the transverse analytical zone at time of erosion initiation of element 22 300

一般认为,当温度T=0.4T m 时,材料将发生再结晶,ASB 开始由形变带转变为相变带。即当材料温度小于材料熔点的0.4 倍时,可认为相应的ASB 为形变带,反之则开始变为相变带。本文中921A 钢的熔点为1 765 K,对应地,0.4 Tm=706 K。而对应于上述所有加载速率,ASB 内温度的最大值均小于706 K,可推知本文的帽状试件在变形过程中未产生相变带,所产生的ASB 均为形变带。

4 结 语

应用ANS YS/LS-DYNA 软件,结合实验[9],通过921A 钢纯剪切帽状试件的S HPB 数值模拟,对试件的绝热剪切行为作相关研究,分析ASB 生成和发展以及相应的温度场分布。921A 钢纯剪切帽状试件受压缩后,温升主要集中在剪切区及其周围小范围区域内。当加载速率较小(v0<18 m/s)时,试件内未发生绝热剪切变形;在v0≥18 m/s 后,ASB 开始在试件剪切区两端产生;当v0=19.2 m/s 时,整个剪切区内均已发生绝热剪切;在v0≥20.5 m/s 后,剪切区因绝热剪切而整体断裂。ASB 从剪切区两端向其中心扩展,裂纹尖端存在一个高温高应变区,该区域随着断裂的发展而逐渐向剪切区中心扩展,随后剪切区内形成温度分布相对均匀的ASB。ASB 的平均扩展速率和断裂平均扩展速率均随加载速率增大而增大,但都逐渐趋于饱和值;断裂扩展速率大于ASB 扩展速率。ASB 宽度随加载速率的变化不明显,带宽均为约70 μm,基本与文献[9]中试件剪切区宽度一致。此外,对应于所有加载速率,相应的ASB 均属于形变带。

[1] Meyers M A,Meyer L W,Beat ty J,et al.H igh strain,high strain-rate deformation of copper[C]∥Meyers M A,Murr L E, Staudhammer K P, et al.Shock w aves and high-st rain-rate phenomena in materials.USA:New York,1992:529-542.

[2] Meyers M A,Xu Y B,Xue Q,et al.Microst ructural evolution in adiabatic shear localization in stainless steel[J].Acta Materialia, 2003,51(5):1307-1325.

[3] 刘瑞堂,姜风春,喻杰奎.907A 钢绝热剪切行为研究[J].哈尔滨工程大学学报,2000,21(2):28-32.LIU Rui-tang, JIANG Feng-chun, YU Jie-kui.Research on the adiabatic shear behavior of 907A steel[J].Journal of Harbin Engineering University,2000,21(2):28-32.

[4] Batra R C, Peng Z.Development of shear bands during the perforation of a steel plate[J].Computational Mechanics,1996,17:326-334.

[5] Wei Z G, Bat ra R C.Damage model for anisotropic materials and its application to analysis of stability and spallation[J].International Journal of Impact Engineering, 2007,34:1780-1796.

[6] Longè re P, Dragon A, Trumel H,et al.Adiabatic shear banding-induced degradation in a thermo-elastic/viscoplastic material under dynamic loading[J].International Journal of Impact Engineering,2005,32:285-320.

[7] 冀建平,才鸿年,李树奎.帽型试样的绝热剪切数值模拟与温度场研究[J].材料工程,2007(10):27-30.JI Jian-ping,CAI Hong-nian, LI Shui-kui.Numerical simulation of adiabatic shear and temperature field in hatshaped specimens[J].Journal of Materials Engineering, 2007(10):27-30.

[8] 李剑荣,虞吉林,魏志刚.冲击载荷下钨合金圆台试件绝热剪切变形局部化的数值模拟[J].爆炸与冲击,2002,22(3):257-262.LI Jian-rong, YU Ji-lin,WEI Zhi-gang.Numerical simulation of adiabatic shear localization in truncated-conic specimens of tungsten heavy alloys under impact loading[J].Explosion and Shock Waves,2002,22(3):257-262.

[9] 陈刚,陈小伟,潘晓霞,等.921A 钢帽状试件动态变形的数值模拟与实验[J].北京理工大学学报,2009,29(增刊1):106-110.CHEN Gang,CH EN Xiao-w ei, PAN Xiao-xia, et al.Numerical simulation and experiments on the dynamic deformation of 921A steel hat-specimen[J].Transactions of Beijing Institute of Technology,2009,29(Suppl 1):106-110.

[10] Johnson G R,Cook W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[C]∥Proceedings of the 7th International Symposium on Ballistics.Netherlands:The Hague,1983:541-552.

[11] Hallquist J O.LS-DYNA keyword user's manual[Z].USA:Livermore Software Technology Corporation,2001.

[12] 陈刚,陈忠富,陶俊林,等.45 钢动态塑性本构参量与验证[J].爆炸与冲击,2005,25(5):451-456.CH EN Gang, CHEN Zhong-fu, TAO Jun-lin,et al.Investigation and validation on plastic constitutive parameters of 45 steel[J].Explosion and Shock Waves, 2005,25(5):451-456.

[13] 陈刚,陈忠富,徐伟芳,等.45 钢的J-C 损伤失效参量研究[J].爆炸与冲击,2007,27(2):131-135.CH EN Gang,C HEN Zhong-fu, XU Wei-fang, et al.Investigation on the J-C ductile fracture parameters of 45 steel[J].Explosion and Shock Waves,2007,27(2):131-135.

[14] 李继承,陈小伟,陈刚.921A 钢纯剪切帽状试件在SH PB 试验中的动态变形[J].爆炸与冲击,2010,30(3):239-246.LI Ji-cheng, CH EN Xiao-wei,CH EN Gang.Dynamic deformations of 921A steel pure shear hat-shaped specimen in SHPB tests[J].Explosion and Shock Waves, 2010,30(3):239-246.

[15] Wright T W,Batra R C.The initiation and growth of adiabatic shear bands[J].International Journal of Plasticity,1985,1(3):205-212.

[16] Wright T W, Ockendon H.A model for fully formed shear bands[J].Journal of the Mechanics and Physics of Solids,1992,40(6):1217-1226.

[17] Kuriyama S, Meyers M A.Numerical modeling of the propagation of an adiabatic shear band[J].Metallurgical and Materials T ransactions:A, 1986,17(3):443-449.

[18] Lebouvier A S, Lipinski P,M olinari A.Numerical study of the propagation of an adiabatic band[J].Journal de Physique Ⅳ, 2000,10:403-408.