PLC在物料输送系统中的应用

2010-02-25马丽萍孙义学

马丽萍, 孙义学

(1.西安工程大学电子信息学院, 陕西 西安 710048;2.苏州工业园区和顺电气有限公司, 江苏 苏州 215122)

0 引言

物料输送系统在产品包装、流水作业、检测等相关行业中应用广泛,但对系统的准确性、可靠性以及自动化水平要求都很高.某化工厂有输运化肥皮带22条,其物料输送控制采用手动操作,即继电器、接触器控制方式,因此该控制系统电气控制元件多、安装比较分散,造成操作难度大、控制系统复杂、安装维修工作量大、修改控制方案艰难,大大影响了该厂的生产效率.针对该物料输送控制系统存在的制约生产效率的问题,作者提出了基于可编程控制器的物料输送系统改造方案,改造后的系统具有可靠性高、编程简单、功能完善、使用方便等诸多优点,且改造后的控制系统降低了故障停机时间,提高了设备作业率、生产率以及系统的自动化水平.

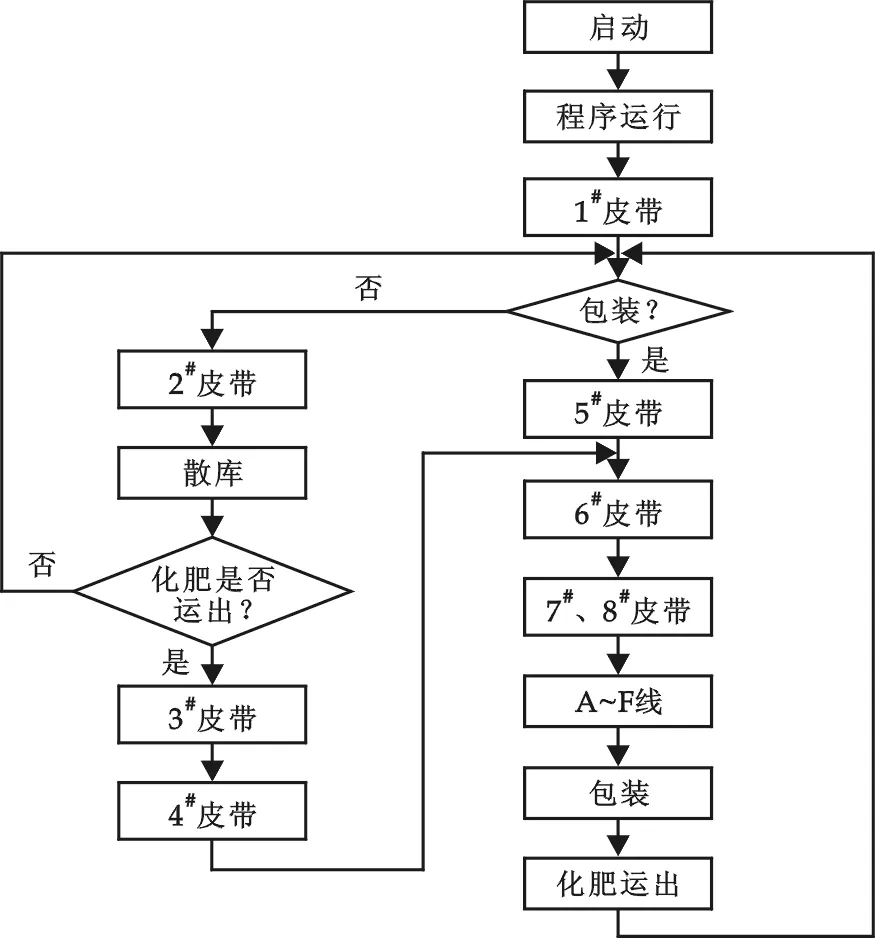

图1 化肥运出流程图

1 系统的工艺流程

该化工厂有22条化肥输运皮带,分为1#~8#线、A线(包括9#、15#、16#皮带)、B线(10#、19#、20#)、C线(11#、17#)、D线(12#、18#)、E线(13#、21#)、F线(14#、22#);化肥存放在包装库或散库,如果化肥需要包装后运出时,则将被运往包装库,如果化肥不需运出或着包装库出现故障时,则将被运往散库;1#皮带用于将化肥从造粒塔运出,正常状态下1#皮带全天运行; 2#皮带用于将化肥运向散库;3#、4#皮带用于将散库化肥运往包装库; 5#皮带用于将化肥运向包装库;4#、5#皮带上化肥经6#皮带运往四通阀;四通阀通过7#、8#皮带将化肥分别投向A、B、C、D、E、F 6个料槽中,然后再经过A、B、C、D、E、F运输线将化肥包装运出.

图1为化肥运出流程图,有两条路线可将化肥运出,具体情况如下:当化肥不需运出或包装库出现故障时,化肥经1#-2#皮带运向散库;包装库运行正常情况下,化肥经1#-5#-6#-7#(或8#)至A~F线运向包装库,再由包装库将化肥运出;当散库化肥需要运出时,通过耙料机将化肥运到3#皮带上,再经4#-6#-7#(或8#)至 A~F线运向包装库,再由包装库将化肥运出.

2 PLC控制的硬件设计

硬件结构包括外设与PLC控制系统的硬件部分.控制对象主要由皮带电机、分料器、斗提返料、三通阀、耙料机、四通阀、除铁器、破碎机等构成;PLC控制系统由CPU单元、电源单元、输入输出模块、通讯模块、操作站及网络部件等构成.

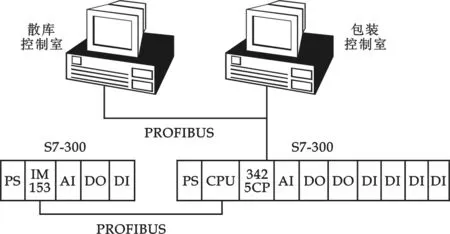

图2 控制系统的硬件及网络结构

根据该厂车间工艺的特点及控制任务,作者选用了德国西门子S7-300可编程控制器作为本控制系统的主控制器,采用模块式结构和双操作站及远程I/O通讯技术,使其通信可靠,便于操作.控制系统的硬件及网络结构如图2所示.

系统硬件主要包括以下几个部分.

2.1 中央控制单元

选用 CPU315-2 DP作为PLC的核心部件,进行逻辑和数字运算,协调整个控制系统各部分的工作.CPU315-2 DP有如下特点:具有中、大规模的程序存储容量;对二进制和浮点数运算具有较高的处理性能;PROFIBUS DP 主站/从站接口;可用于大规模的I/O 配置;可用于建立分布式I/O 结构.

2.2 电源单元

采用1∶1隔离变压器对PLC的220 V交流输入卡件进行供电,用SITOP电源对PLC的24 V直流输出卡件供电,用自带的PS-307/5A直流电源对CPU和部分卡件进行供电.

2.3 输入输出单元

采用2块6ES7 331-7KF02-0AB0型号的AI8x12Bit输入卡件,用来采集速度信号与料位信号;5块6ES7 321-1FH00-0AA0型号DI16xAC120/230V输入卡件,由于距离远、现场干扰强,因而采用DI16xAC120/230V高门限输入卡件有利于抗干扰;3块6ES7 322-1BH01-0AA0型号DO16xDC24V/0.5A输出卡件,输出信号经过继电器隔离后送至电气控制回路.

2.4 通迅模块

为了确保包装库操作站与散库操作站通信正常,因此,选用了CP342-5通迅模块.该模块有如下特点:用于连接S7-300 和C7到PROFIBUS-DP 的主/从站接口模块,最高12 Mbit/s;通过FOC接口直接连接到PROFIBUS网络中;通过S7路由在网络间进行PG/OP 通讯;通过PROFIBUS 简单地进行配置和编程.

3 控制程序设计及控制实例

3.1 控制程序设计

物料输送控制系统的PLC控制程序设计是整个控制系统的核心,根据现场的实际情况确定皮带的数目以实现模块化.

采用先组态硬件再生成软件的方法设计系统的程序,具体方法如下:(1)首先在STEP7 中建立一个用于存储该控制方案而生成的数据和程序的新项目;(2)在STEP7中进行硬件组态;(3)在项目中插入所需的程序块并编制程序;(4)为可编程模板生成软件;(5)将S7程序下载到PLC并调试.

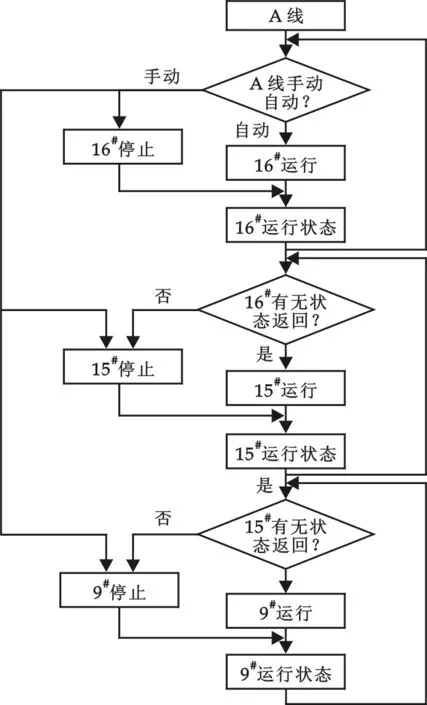

图3 A线化肥输送控制流程图

3.2 控制实例

现以A线为例介绍本系统工作过程的实现,A运输线有9#、15#与16#3条皮带,根据皮带工艺特点,其启动顺序为16#-15#-9#,停止顺序为9#-15#-16#.

图3为A线化肥输送控制流程图,具体控制过程为:旋转A线手/自动开关将其切换到自动位置,16#皮带启动运行,判断16#皮带有无现场运行信号返回,如果16#皮带无现场运行信号返回时,15#皮带不能启动运行;当16#皮带有现场运行信号返回时,15#皮带启动运行;当15#皮带处于运行过程中,16#皮带无运行状态返回信号时,15#皮带停止运行;否则15#皮带正常运行,且判断15#皮带有无现场运行信号返回;当15#皮带没有现场运行信号返回时,9#皮带不能启动运行;当15#皮带有现场运行信号返回时,9#皮带启动运行;当9#皮带处于运行过程中,15#皮带无运行状态返回信号时,9#皮带停止运行;当A线皮带手/自动开关切换到手动位置时,9#-16#皮带必须停止运行.

4 结束语

采用S7-300 PLC技术的物料输送系统经设计和调试后已能取代原继电器控制系统,改造后的系统不仅能对物料进行自动控制,而且能远程监测现场设备的运行状况.目前系统运行效果良好,实践证明该系统操作方便、故障率低、工作可靠、性能稳定,整个系统易于维护,大大提高了生产效率.

参考文献

[1] 杨昌焜,金广业.可编程序控制器应用技术[M].北京:中国电力出版社,2003.

[2] 高钦和.可编程控制器应用技术与设计实例[M].北京:人民邮电出版社, 2004.

[3] 李步星.PLC在烧结厂物料输送系统中的应用[J].烧结球团,2004,29(1):38-42.

[4]汪晓平.可编程控制器系统开发实例导航[M].北京:人民邮电出版社,2004:13-32.

[5] SIEMENS STEP 7 V5.0 编程手册[R],1996.