彩色印刷套印误差检测系统的设计与实现

2010-02-25孙园园陈长缨

孙园园, 陈长缨

(1.“重大工程灾害与控制”教育部重点实验室(暨南大学), 广东 广州 510632;2.广东省高等学校光电信息与传感技术重点实验室(暨南大学,光电工程系), 广东 广州 510632)

0 引言

彩色印刷一般采用青色、品红、黄色和黑色组成的4色印刷方式,印刷时4种色版的图案依次叠印,最后合成一副完整的彩色图像.在此过程中,如果套色的位置不准,就会影响图案的层次与色彩再现[1,2].现代计算机技术可以精确控制印刷机滚筒的角速度,但由于滚筒本身存在偏心的问题,使得套印时滚筒表面线速度不一致,滚筒表面产生位移偏差,导致套印误差的出现.因此,研制一种在高速运动状态下直接测量滚筒表面位移偏差的光电检测系统对减少套印误差、提高彩色印刷质量具有重要的意义.本文依据黑白条形码对光能吸收不同的光学原理,利用现代光电技术,完成了彩色印刷套印误差检测系统的研究与设计.

1 检测原理

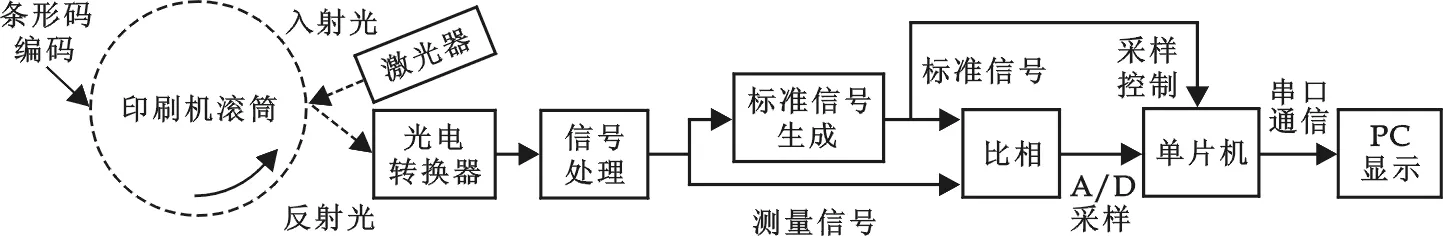

系统原理框图如图1所示:待测的印刷机滚筒表面粘附着设计好的等间距黑白条形码,调整激光器,使激光垂直入射在条形码表面,滚筒以恒定的角速度运动.由于黑白条形码对光能的吸收不同,光电转换器接受到条形码反射光能的强弱不同,引起光电转换器输出电压高低的交替变化,而滚筒表面的位移偏差会改变信号相位,产生一系列相位差异的即时脉冲测量信号.

图1 系统原理框图

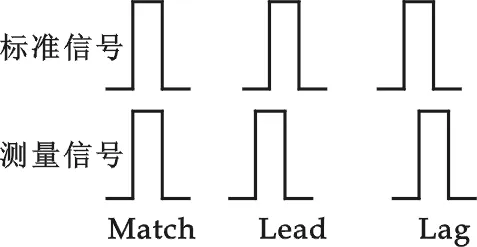

采用锁相环技术,将即时脉冲测量信号累积足够的时间,得到一组新的相位稳恒的信号.该信号相位稳恒,可以作为标准参考信号比较原测量信号的相位偏差,用来计算滚筒表面各点相对瞬时位移偏差,如图2所示.在实际中,同样也是通过比较相对瞬时位移偏差调整印刷机滚筒工作状态,提高印刷质量,所以我们将这个相位稳恒的信号定义为虚拟零误差标准信号.

图2 相位偏差检测原理图

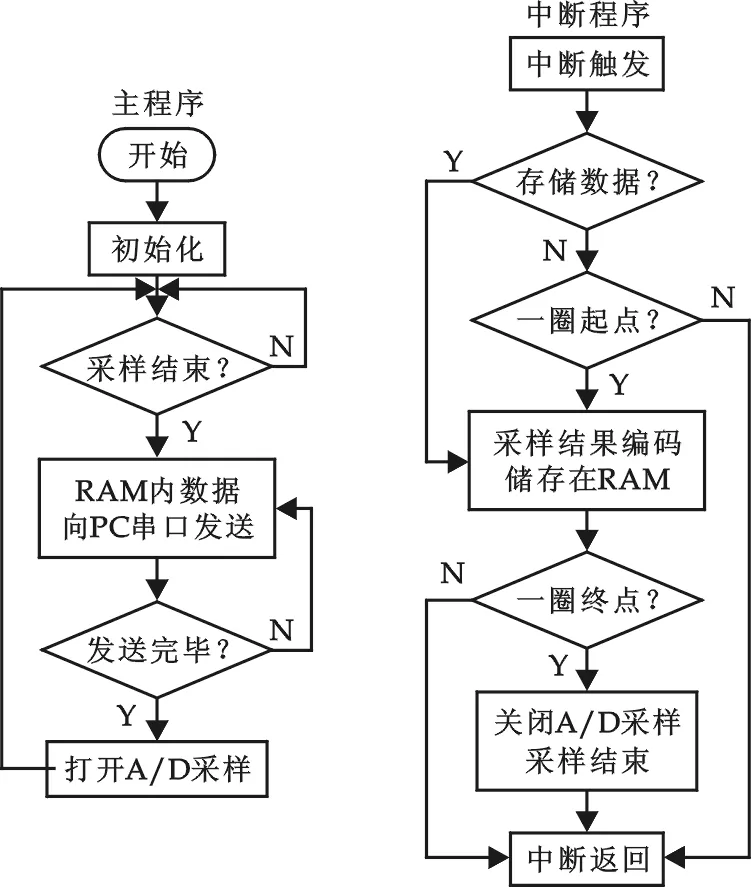

标准信号与测量信号同时进入相位比较器,输出相位比较结果,单片机对比相模块输出的比相结果进行A/D采样,采样结果编码后存储在RAM中.待完整一圈的测量数据采集完成之后,单机片暂停采样,将储存在RAM中的测量数据以串口通信的方式发送给PC,发送完毕后单片机继续采样与存储.如此循环多次,PC机接收到若干圈的测量数据,对这些数据进行分析处理,可以得到单圈或若干圈取均值后的印刷机滚筒表面各点位移偏差的检测结果.

2 系统设计

整个光电测量系统的设计包括条形码设计、硬件设计和软件设计3大部分.在硬件设计中主要包括光接收和信号处理、标准信号生成、比相和单片机采样通信等部分.软件设计部分则主要包括主程序、采样编码及通信模块.

2.1 条形码设计

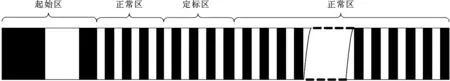

条形码的设计如图3所示,目前打印机可打印的最细条纹为10.6 μm,将12个白条纹和12个黑条纹组成一个黑白条形码周期,长度为254 μm.24个细条纹构成一个完整的信号周期(360°),每个细条纹代表的相位为 15°.整条条形码分为起始区、定标区和正常区.起始区被设计用来在连续测量时区分每圈的测量数据,并且在粘附时处理黑白条形码非整数周期的零头部分.定标区通过改动前后周期条形码的黑白条纹数目实现定量相位偏差,对测量结果的分析很容易提取出该偏差,并作为已知的“标尺”衡量正常区的相位偏差的大小,从而定量计算出滚筒表面各点的位移偏差.

图3 条形码设计图

2.2 硬件设计

光接收和处理电路部分主要采用光电二极管与施密特触发器,光电二极管将反射光转变成电信号,然后利用施密特触发器的整形及变换功能将输出的非矩形波整形为矩形波作为测量信号.

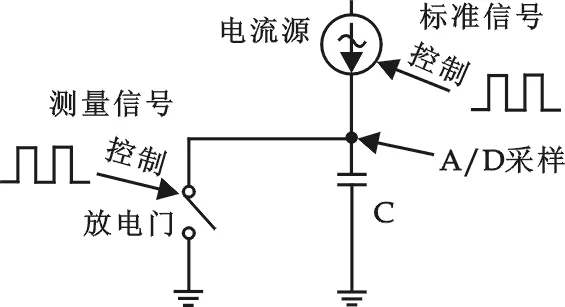

图4 比相模块电路设计图

图5 软件设计流程图

标准信号的生成则通过锁相环电路(PLL)实现,PLL电路是用于产生与输入信号相位同步的新的信号电路[3].锁相环电路由鉴相器(PD)、环路滤波器(LP)和压控振荡器(VCO)组成,PD将输入信号与VCO的输出信号进行比相,比相结果经LP滤波后作为控制VCO振荡频率的控制信号,用来使VCO输出的振荡频率能够跟踪输入信号的频率.当环路锁定时,VCO的输出频率调整到与输入信号频率的均值完全一样.在系统中,PLL的输入信号为测量信号,当PLL锁定后,输出信号与输入测量信号的频率均值保持一致,且相位恒定,可作为标准参考信号用于与测量信号比较相位偏差.

比相模块的设计如图4所示,标准信号和测量信号分别控制为电容充电及放电的电流源与放电门,测量信号与标准信号的相位偏差决定电容的充放电结果,同时标准信号控制单片机在脉冲信号上升沿到来时对电容充电电压进行A/D采样,采样得到的数字信息准确有效地表征测量信号与标准信号的相位偏差,对采样结果计算便可以精确地得到印刷机滚筒表面各点的位移偏差.

单片机选用TI公司生产的16位超低功耗单片机MSP430F1611,主要工作包括对比相结果中断触发采样、采样结果的编码及储存、定期向PC机发送储存的采集数据等.MSP430F1611片内具有ADC12位高速模数转换器,选用内部2.5 V参考电压,最小分辨电压为2.5 V/4 096=0.6 mV,采样速率快,最大可达200 ksps[4].MSP430F1611片内的RAM容量达10 k,可以满足数据存储的需要.MSP430F1611的串口通信模块(USART)能够实现与PC机之间的通信,设计的串口通信波特率为115 200 bit/s.

2.3 软件设计

系统的软件开发基于C语言设计,采用IAR公司制作的开发平台IAR Embedded Workbench EW430,该平台功能强大,专门针对MSP430应用而开发[5].

整个程序编写运用模块化的编程思想,系统软件主要包括主程序和触发中断子程序两大部分,其中主程序主要包括初始化模块、功能判别模块和串口通信模块,主要功能分别是硬件模块的初始化、判断选择单片机的工作状态和实现与PC机串口通信等.触发中断子程序部分包含两个子模块:数据采集周期判别模块和采样数据编码存储模块,分别实现对测量周期端点的判别和数据编码存储等功能.整个系统程序流程如图5所示.

3 测试结果

为精确分析系统的测量精度,我们设计了测试条形码:在正常区中选取某小段区域为测试区,并添加定量相位偏差,方法与定标区的设计相同,但测试区的相位偏差不参与定量计算,而是作为已知的位移偏差理论值与系统对测试区位移偏差的检测值比较,检验系统的测量精度.测试使用的印刷机滚筒直径为175 mm,平均线速度为10 m/s,与实际工作状态一致.

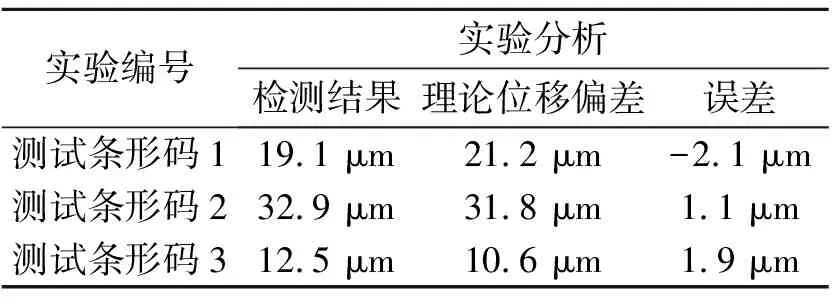

表1 测试结果

根据上述设计方案,实验选取了3套测试条形码.3套测试条形码设计的测试区理论位移偏差分别为:10.6 μm、21.2 μm和31.8 μm.实验顺序随机,每套检测条形码不间断连续检测50次,平均处理后得到的测试区位移偏差测试结果分别为:12.5 μm、19.1 μm和32.9 μm,如表1所示,测量误差分别为:1.9 μm、-2.1 μm和1.1 μm.实验结果显示,系统测量误差在±3 μm以内,达到项目要求的10 μm的精度要求.

4 结束语

本文提出了一种新的测量彩色印刷机套印误差的方法,采用黑白条形码和现代光电检测技术,相比较传统的纸上十字规矩线标记法,可以提高测量的精确性、全面性和实时性.该系统已经初步应用在日本某公司的大型网络胶印机上,测试结果表明,系统具有测试速度快、准确度高、稳定性好等优点,测量误差小于±3 μm,为彩色印刷机套印误差的测量提供了便利的检测手段和先进的测试方法.

[1] 于丽杰,李德胜,王跃宗,等. 离线彩色套印误差测量系统〔J〕.北京工业大学学报, 2008,34(5):466-467.

[2]孟 璇,刘 昕.自动检测套印误差的研究〔J〕.西安理工大学学报,2006,22(2):179-180.

[3] 远坂俊昭(日). 锁相环(PLL)电路设计与应用[M].北京:科学出版社,2004:134-135.

[4]〗沈建华,杨艳琴,翟骁曙. MSP430系列16位超低功耗单片机原理与应用[M].北京:清华大学出版社,2004:261-262.

[5]张 晞,王德银,张 晨,等. MSP430系列单片机实用C语言程序设计[M].北京:人民邮电出版社, 2005:38-40.