混凝土结构中钢筋锈蚀及检测

2010-02-23徐海涛

陈 敏 谢 文 徐海涛

(中国建筑材料检验认证中心有限公司,北京 1000 24)

1 前言

源于18世纪末的混凝土,以及后来发展改进的钢筋混凝土,在土木工程领域中成为使用量最大的结构材料,它几乎应用于工业与民用建筑、道路桥梁、水利码头等各个领域。然而,我们在享受钢筋混凝土给我们带来的一列优点的同时,不得不关注这种材 料在运用中暴露的一些问题――混凝土结构的耐久性。钢筋混凝土结构的耐久性问题十分复杂,尤其是多重作用综合作用下是很复杂的。钢筋混凝土在建造过程以及其后的使用过程中,将受到周围环境的荷载、温度、湿度、冻融、海水侵蚀、生物生长腐烂、与结构接触的土壤,空气中有害化学物质的影响,使结构材料的性能衰退减弱、钢筋有效截面面积减小,逐渐降低承载力,最终使结构构件失效,造成严重的经济损失。混凝土结构的耐久性问题越来越受到国内外工程界的关注和重视,而钢筋锈蚀是引起钢筋混凝土结构耐久性不良的重要原因,钢筋锈蚀引起混凝土结构过早破坏,是降低结构耐久性研究的重要原因。随着科学技术的发展以及对混凝土结构中钢筋锈蚀原理的深入了解,各国工程界在不断的研究与开发运用于混凝土结构中钢筋锈蚀测试的仪器,并在不断的运用与相关工程。本文着重在介绍混凝土结构中钢筋锈蚀的机理、钢筋锈蚀对结构安全性的危害,以及对钢筋锈蚀的进行检测的基本原理,结合我国现行的相关结构设计标准和检测标准讲述国内外有关钢筋锈蚀检测的主要方法。抛砖引玉,希望能有更好的检测方法出现,提高混凝土结构中钢筋锈蚀检测技术以及合理的预防措施,到达提高混凝土结构耐久性的目的,减少不必要的经济损失。

2 混凝土结构中钢筋锈蚀的机理

在拌制混凝土过程中,水泥在水化过程中不断发生一系列的化学反应,生成大量的Ca(OH)2,等碱性物质,使混凝土结构中的钢筋处于强碱性条件下(pH值在12.5~13.2),钢筋表面形成将一层致密的氧化膜(钝化膜),厚度大约在0.2~1μm,钝化膜的存在阻止了外界环境与钢筋的接触,保护钢筋免受外界环境的腐蚀,延缓混凝土结构中钢筋的锈蚀。当钢筋表面的氧化膜一旦遭受破坏,钢筋就会开始锈蚀,截面面积减小,并引起混凝土产生顺钢筋方向的裂缝,从而影响结构构件的承载力和耐久性。钢筋表面钝化膜的破坏,引起钢筋锈蚀原因很多,主要有以下几种:

2.1 混凝土的碳化

混凝土暴露在空气中,混凝土的外表面与CO2充分接触后,在潮湿的条件下发生化学反应:Ca(OH)2+CO2+H2O→CaCO3↓+2H2O,CaCO3呈中性。随着该反应的进行,混凝土内的Ca(OH)2不断减少,混凝土的pH值不断减小,当pH值小于11.8时,钢筋表面的钝化膜开始破坏,混凝土开始失去对钢筋的保护作用,当pH值减小到一定的程度,并在潮湿和氧气的共同作用下,钢筋开始发生电化学作用,开始锈蚀,随着时间的推移,钢筋的锈蚀不断加剧和加重。

2.2 Cl-的侵蚀

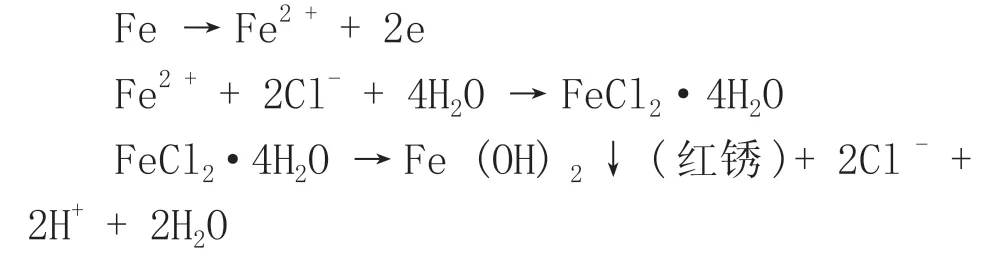

当由于种种原因,结构混凝土中具有充分的可溶性氯离子时,钢筋表面的钝化层将会立即遭到破坏,导致钢筋腐蚀。 在这个过程中,Cl-本身并不参与反应,在腐蚀过程也不消耗,在整个腐蚀过程的起催化剂的作 用。Cl-引起钢筋腐蚀过程的主要反应式如下:

图1 钢筋锈蚀导致混凝土保护层脱落

4Fe (OH)2+ O2+ 2H2O →4Fe (OH)3↓(值得注意的是Cl-引起钢筋腐蚀是局部的坑蚀:Cl-含量在钢筋周围达到某一临界值时,钢筋的钝化膜开始破裂,Cl-一般首先在较小区域的钢筋表面破坏钝化膜,形成小阳极,与大部分表面钝化膜完好的钢筋区域-即大阴极间形成腐蚀电偶, 坑蚀的深度可以达到平均锈蚀程度的10倍以上。

有关的研究和实际情况表明,埋在混凝土中的钢筋锈蚀以后,其产生的体积是响应钢筋体积的2~4 倍,因而会向四周膨胀;当锈蚀膨胀力达到某一数值时,混凝土表面将开裂, 而表面开裂又会进一步加剧结构中钢筋的锈蚀,图1为钢筋锈蚀导致混凝土保护。

2.3 应力应变影响

几乎所有的钢筋锈蚀都是发生在受力状态下的。根据钢筋混凝土锈胀力学及金属力学化学原理分析计算认为在混凝土完好的条件下应力因素对钢筋锈蚀速度无显著影响[5]。若在应力状态下钢筋表面有微小裂纹,会加速钢筋的锈蚀和破坏。

3 钢筋锈蚀对结构安全性的危害

钢筋锈蚀导致混凝土构件、结构承载力、稳定性能劣化, 其主要影响因素可归纳如下:

3.1 钢筋锈蚀不仅使其截面积减小,而且会使钢筋的屈服强度和极限强度有不同程度的降低,同时钢筋与混凝土粘结力下降,从而降低了结构的承载能力,这是导致构件承载力降低的原因之一。

3.2 钢筋锈蚀会使混凝土出现顺筋胀裂裂缝,严重时还会导致混凝土保护层的剥落,造成混凝土构件有效截面积的减小, 从而降低结构构件的刚度,增大构件的变形量,影响结构的正常使用。

3.3 钢筋锈蚀会使钢筋与混凝土的粘结强度降低,在承载力 计算时应考虑粘结力的影响。粘结力丧失后,可能会使受拉钢筋不能充分发挥作用,使受压钢筋失稳,不能充分发挥钢筋的抗压承载力;对于受拉构件,钢筋与混凝土不能充分锚固,钢筋与混凝土分开工作,降低构件的承载力。

3.4 提到的钢筋锈蚀多指受力钢筋,对于梁柱类构件,箍筋首先锈蚀,尤其是纵筋与箍筋相交处的箍筋锈蚀更为严重,当纵筋锈蚀截面损失率在5 %~10 %范围内时,已有很多箍筋锈断。箍筋锈断极大削弱了构件的抗剪承载力。 箍筋的锈蚀加剧了保护层的酥松剥落,使构件截面面积减小,削弱构件的刚度;同时锈断的箍筋不能有效地约束混凝土,使主筋与混凝土不能协同工作,对受压构件的承载力和刚度有间接的影响。

3.5 钢筋锈蚀在混凝土中产生相当大的拉应力,使混凝土承受双向或三向的应力。混凝土的抗拉强度远低于抗压强度,在双向或三向的应力作用下混凝土实际抗压强度会比单向应力作用下小。钢筋应力腐蚀,导致混凝土强度降低,从而降低了构件的承载力及延性,改变了破坏形态。

4 钢筋锈蚀的非破损检测方法

混凝土中钢筋锈蚀的非破损检测方法有视觉法和声音法、分析法、物理检测法和电化学方检测法三大类。

4.1 视觉法和声音法

在常规的混凝土结构中,钢筋锈蚀的第一视觉特征是钢筋表面出现大量的锈斑,只要检查钢筋表面就可以看到;有时混凝土的表面下的裂缝发展到表面,混凝土最终开裂时可直接检查钢筋在早期可以用“发声”方法估计下部裂缝引起的破坏。使用小锤敲击表面,用声波方面检测顺筋方向裂缝的出现。

4.2 分析检测法

分析法根据现场实测的混凝土强度、中性化深度、钢筋直径、保护层厚度、纵向裂缝宽度、有害离子的侵入深度及其含量等数据,综合考虑构件所处的环境情况推断钢筋锈蚀程度;分析法的应用有赖于建立合理可靠的钢筋锈蚀实用预测模型。国内外学者进行了大量的试验研究、工程调查和理论分析,建立了各种不同环境条件下钢筋锈蚀的数学模型,如现有的“钢筋截面损失率的经验计算公式”、“海洋环境下混凝土中钢筋锈蚀的理论数学模型”等;但到目前为止,还没有既有充分理论依据、又全面考虑各种影响因素的实用数学模型,在实际的现场检测中,分析法并不是很实用。分析法用于混凝土中钢筋锈蚀评估尚有不少工作要做。

4.3 物理检测法

用于混凝土中钢筋锈蚀检测的物理方法主要通过测定钢筋锈蚀引起电阻、电磁、热传导、声波传播等物理特性的变化来反映钢筋锈蚀情况;

电阻棒法是通过测量锈蚀钢筋电阻值的变化,利用导电原理间接推算钢筋的剩余面积。涡流探测法通过测定励磁电流与发生在钢筋内的次生波的相位关系来判断钢筋锈蚀状况。射线法拍摄混凝土中钢筋的X射线或γ射线照片,直接观察钢筋的锈蚀情况。红外热像法通过测量混凝土表面的温度分布图分析钢筋锈蚀位置和程度。声发射探测法利用传感器接收钢筋锈蚀引起周围混凝土开裂释放的弹性应力波,确定钢筋发生锈蚀膨胀的确切位置。物理方法主要停留在实验室阶段,没有形成可靠的检验方法标准和检验仪器,在实际运用中还存在许多的不足。

4.4 电化学检测法

电化学方法通过测定钢筋、混凝土腐蚀体系的电化学特性来确定混凝土中钢筋锈蚀程度和速度。混凝土中钢筋锈蚀的电化学检测方法主要有自然电位法、交流阻抗谱技术和极化测量技术等。目前,国内外常用的方法是半电池电位法。

钢筋在混凝土中锈蚀是一种电化学过程。此时,在钢筋表面形成阳极区和阴极区。在这些具有不同电位的区域之间,混凝土的内部将产生电流。钢筋和混凝土的电学活性可以看作是半个弱电池组,钢的作用是一个电极,而混凝土是电解质,这就是半电池电位检测法的名称来由。半电池电位法是利用“Cu+CuSO4饱和溶液”形成的半电池与“钢筋+混凝土”形成为半电池构成一个全电池系统。由于“Cu+CuSO4饱和溶液”的电位值相对恒定,而混凝土中钢筋因锈蚀产生的化学反应将引起全电池的变化。因此,电位值可以评估钢筋锈蚀状态。

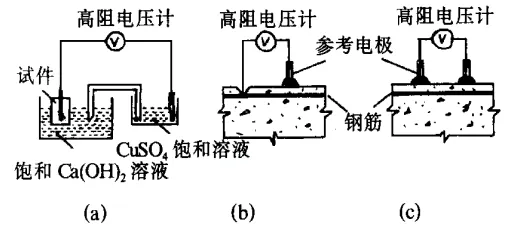

图2 半电池电位法检测原理图

图3 半电池电位法现场检测钢筋锈蚀

半电池电位法设备简单、价格便宜、操作方便,还有测试速度快、灵敏度高、可连续跟踪和原位测量等优点。实验室与现场检测均可采用。图2a为对钢筋混凝土试样进行测量的实验室装置示意图:半电池电位法法现场检测根据实际情况可采用单电极法或双电极电位梯度法,前者适用于钢筋端头外露的构件,后者适用于钢筋不外露的构件,参见图2b和图2c。

半电池电位法最大的缺点是只能定性判断钢筋发生锈蚀的可能性,不能应用于定量测量。半电池电位法在检测水工混凝土钢筋锈蚀状态已获得了广泛的应用,但要运用该方法很好地解决工程中的实际问题,还必须努力提高半电池电位法检测混凝土钢筋锈蚀状态的可靠性。由于半电池电位法具有一定的局限性,半电池电位法只是一种定性测试混凝土中钢筋锈蚀概率的无损检测方法,测量结果和使用环境条件关系很大。实际应用中需要通过结构测试结果的电位分布和现场实际情况对照,才可以判断结构锈蚀性和非锈蚀区。

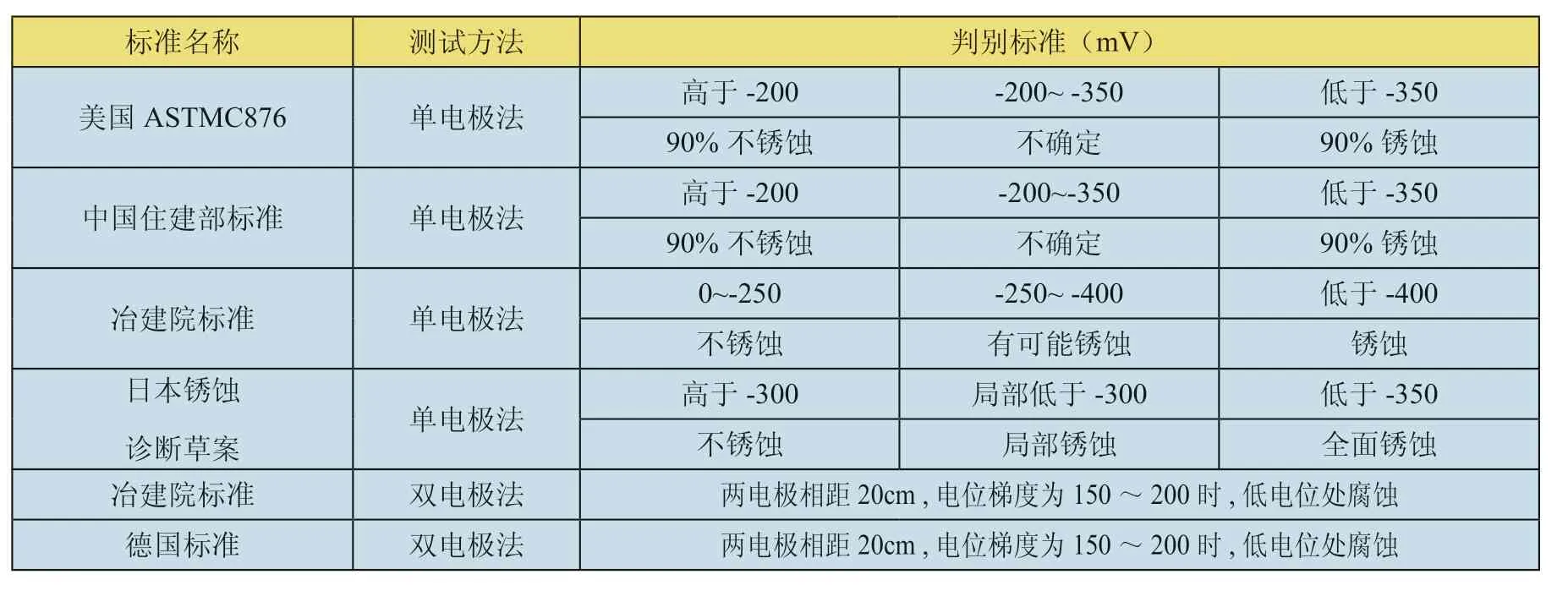

自上世纪50年代末以来半电池电位法就广泛应用于钢筋锈蚀。各个国家都有自己的检测规范标准,其中就有美、日、德、英、中国等国制定了相应的标准,各国标准不尽相同,详见表1。

表1 各国自然电位法检测钢筋锈蚀判别标准状况

电化学检测法中除上面提到的几种方法外,还有恒电量法、混凝土电阻法、电化噪声法、谐波法等也在发展中,但尚未用于现场检测中。

在进行钢筋锈蚀检测时,主要依据《建筑结构检测技术标准》(GB/T50344-2004)和《混凝土中钢筋检测技术规程》(JGJ/T152-2008),图4是混凝土结构钢筋锈蚀检查流程图。

5 结 语

钢筋锈蚀对结构的耐久性和结构承载力的危害甚大,每年给国家带来很大的经济损失,通过本文的论述,为减少钢筋锈蚀带来的损失,应注意到几点:(1)对于新建项目,应从设计、施工、选材等方面综合考虑,以防为主,尽量降低混凝土结构中钢筋的锈蚀。对既有建筑采用合理可靠的钢筋锈蚀预测模型诊断其锈蚀程度,再进行修缮加固;(2)加快混凝土结构中钢筋锈蚀的预防与整治技术; (3)国内外学者加快钢筋锈蚀现场无损检测技术研究,研制能准确检测混凝土中钢筋相关指标的仪器。

[1] GB/T50344-2004建筑结构检测技术标准[S].北京:中国建筑工业出版社,2004

[2] GB/T50082-2009普通混凝土长期性能和耐久性能试验方法标准[S].北京:中国建筑工业出版社,2010

[3] JGJ/T152-2008混凝土中钢筋检测技术规程[S].北京:中国建筑工业出版社,2008

[4] 袁海军,姜红.建筑结构检测鉴定与加固手册[M].北京:中国建筑工业出版社,2003

[5] 赵卓,马亚丽,李锋.氯离子环境下钢筋腐蚀速度分阶段模型[J].工业建筑,2005,35(382):1~4.

[6] 张伟平,张誉.混凝土中钢筋锈蚀的电化学检测方法[J].工业建筑,1998,28(12):21~25

[7] 金伟良,赵羽习.混凝土结构耐久性研究的回顾与展望[J].浙江大学学报(工学版),2002,36(4):371~380