浅谈提高机械加工精度的方法

2010-02-20李锦涛

李锦涛

(天津工业大学机电学院,天津300160)

在机械加工过程中,工艺系统会产生各种误差,从而改变刀具和工件在切削运动过程中的相互位置关系,而影响零件的加工精度。也就是说,这些误差与工艺系统本身的结构状态和切削过程有关。针对众多影响工件最终加工质量的因素,必须分析原因,采取相应措施,减少加工误差,提高机械加工精度。

1 机械加工精度与加工误差的概述

机械加工精度,指零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数的符合程度。

机械加工误差,指实际加工由机床、夹具、刀具和工件组成的机械加工工艺系统(简称工艺系统),不可能做得与理想零件完全一致,总会有各种各样大小不同的偏差,零件加工后的实际几何参数对理想几何参数的偏离程度,这些偏差在各种不同的具体工作条件下,都会以各种不同的方式(或扩大、或缩小)反映出误差。另一方面在加工过程中,由于力、热、磨损等物理因素,也会引起的加工误差。

工艺系统的原始误差,主要有工艺系统的几何误差、定位误差、受力变形引起的加工误差、受热变形引起的加工误差、工件内应力重新分布引起的变形以及原理误差、调整误差、测量误差等。

2 机械加工误差敏感方向

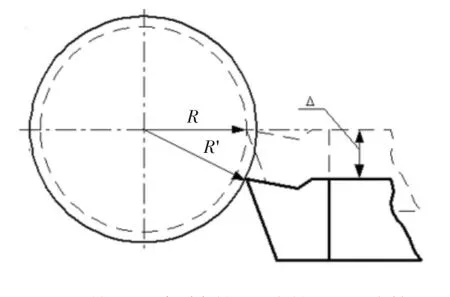

刀具偏移为Δ,工件半径由R变为R’,加工误差为2δ

(1)如果Δ在半径方向:δ=R’-R=Δ

图1 某刀具机械的误差的平面结构图

3 影响加工精度的主要因素

3.1 系统的几何误差

(1)加工原理误差。是由于采用了近似的加工运动方式,或者近似的刀具轮廓而产生的误差,因在加工原理上存在误差,故称加工原理误差。只要原理误差在允许范围内,这种加工方式仍是可行的。

(2)机床的几何误差。加工中刀具相对于工件的成形运动,一般都是通过机床完成的,因此,工件的加工精度在很大程度上取决于机床的精度。机床的制造误差、安装误差以及使用中的磨损,都直接影响工件的加工精度。其中主要是机床主轴回转运动、机床导轨直线运动和机床传动链的误差。

(3)刀具的几何误差。刀具的制造误差、安装误差以及使用中的磨损,都影响工件的加工精度。刀具误差对加工精度的影响随刀具种类的不同而不同。采用定尺寸刀具、成形刀具、展成刀具加工时,刀具的制造误差会直接影响工件的加工精度。刀具在切削过程中,切削刃、刀面与工件、切屑产生强烈摩擦,使刀具磨损。当刀具磨损达到一定值时,工件的表面粗糙度值增大,切屑颜色和形状发生变化,并伴有振动。刀具磨损将直接影响切削生产率、加工质量和成本。

3.2 定位的误差

(1)基准不重合误差。当定位基准与工序基准不重合时而造成的加工误差,称为基准不重合误差,其大小等于定位基准与工序基准之间尺寸的公差,用△B表示。在机床上对工件进行加工时,须选择工件上若干几何要素作为加工时的定位基准,如果所选用的定位基准与设计基准不重合,就会产生基准不重合误差。

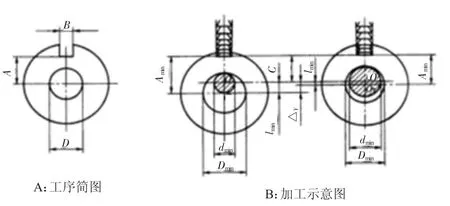

(2)定位副制造不准确误差。夹具上的定位元件不可能按基本尺寸制造得绝对准确,它们的实际尺寸(或位置)都允许在分别规定的公差范围内变动。工件定位面与夹具定位元件共同构成定位副,由于定位副制造得不准确和定位副间的配合间隙,引起的工件最大位置变动量,称为定位副制造不准确误差。用△Y表示。图2(a)是圆套铣键槽的工序简图,工序尺寸为A和B。图2(b)是加工示意图,工件以内孔D在圆柱心轴上定位,O是心轴轴心,C是对刀尺寸。尺寸A的工序基准是内孔轴线,定位基准也是内孔轴线,两者重合,△B=0。但是,由于工件内孔面与心轴圆柱面有制造公差和最小配合间隙,使得定位基准(工件内孔轴线)与限位基准(心轴轴线)不能重合,定位基准相对于限位基准下移了一段距离,由于刀具调整好位置后在加工一批工件过程中位置不再变动(与限位基准的位置不变)。所以,定位基准的位置变动影响到尺寸A的大小,给尺寸A造成了误差,这个误差就是定位副制造不准确误差。

图2 圆套铣键槽工序的基准位移误差

定位副制造不准确误差的大小,应等于因定位基准与限位基准不重合造成工序尺寸的最大变动量。

3.3 工艺系统受力变形引起的误差

(1)工件、刀具、机床部件的刚度。工艺系统中如果工件刚度相对于机床、刀具、夹具来说比较低,切削过程中,工艺系统的刚度随切削力着力点位置的变化而变化,引起系统变形的差异,使零件产生加工误差。由机床、夹具、工件、刀具所组成的工艺系统是一个弹性系统,在加工过程中由于切削力、传动力、惯性力、夹紧力以及重力的作用,会产生弹性变形,从而破坏了刀具与工件之间的准确位置,产生加工误差。例如车削细长轴时(图3),在切削力的作用下,工件因弹性变形而出现“让刀”现象。随着刀具的进给,在工件的全长上切削深度将会由多变少,然后再由少变多,结果使零件产生腰鼓形。

图3 细长轴车削时受力变形

(2)毛坯加工余量不均和材料硬度的变化。工件的毛坯外形虽然具有粗略的零件形状,但在尺寸、形状以及表面层材料硬度均匀性上与工件都有较大的误差。毛坯的这些误差,在加工时使切削深度不断发生变化,从而导致切削力的变化,进而引起工艺系统产生相应的变形,使得零件在加工后还保留与毛坯表面类似的形状或尺寸误差。当然工件表面残留的误差比毛坯表面误差要小得多,这种现象称为“误差复映规律”,所引起的加工误差称为“复映误差”。

3.4 工艺系统受热变形引起的误差

工艺系统热变形对加工精度的影响比较大,特别是在精密加工和大件加工中,由热变形所引起的加工误差,有时可占工件总误差的50%。机床、刀具和工件受到各种热源的作用,温度会逐渐升高,同时它们也通过各种传热方式,向周围的物质和空间散发热量。

3.5 调整误差

在机械加工的每一工序中,总要对工艺系统进行这样或那样的调整工作。由于调整不可能绝对地准确,因而产生调整误差。在工艺系统中,工件、刀具在机床上的互相位置精度,是通过调整机床、刀具、夹具或工件等来保证的。当机床、刀具、夹具和工件毛坯等的原始精度都达到工艺要求而又不考虑动态因素时,调整误差的影响,对加工精度起到决定性的作用。

3.6 测量误差

零件在加工时或加工后进行测量时,由于测量方法、量具精度、工件和主客观因素,都直接影响测量精度。

4 提高加工精度的有效途径

4.1 减少原始误差

提高零件加工所使用机床的几何精度,提高夹具、量具及工具本身精度,控制工艺系统受力、受热变形、刀具磨损、内应力引起的变形、测量误差等,均属于直接减少原始误差。为了提高机械加工精度,需对产生加工误差的各项原始误差进行分析,根据不同情况对造成加工误差的主要原始误差采取不同的措施解决。对于精密零件的加工,应尽可能提高所使用精密机床的几何精度、刚度和控制加工热变形;对具有成形表面的零件加工,则主要是如何减少成形刀具形状误差和刀具的安装误差。

4.2 补偿原始误差

对工艺系统的一些原始误差,可采取误差补偿的方法,以控制其对零件加工误差的影响。误差补偿法,是人为地造出一种新的原始误差,从而补偿或抵消原来工艺系统中固有的原始误差,达到减少加工误差、提高加工精度的目的。当原始误差是负值时,人为的误差就取正值,反之,则取负值,并尽量使两者大小相等;或者利用原有的一种原始误差去部分或全部地抵消原有原始误差或另一种原始误差,也是尽量使两者大小相等,方向相反,从而达到减少加工误差、提高加工精度的目的。

4.3 转移原始误差

转移工艺系统的几何误差、受力变形和热变形等,就是将原始误差从误差敏感方向转移到误差非敏感方向上去。各种原始误差反映到零件加工误差上的程度,与其是否在误差敏感方向上有直接关系。若在加工过程中设法使其转移到加工误差的非敏感方向,则可大大提高加工精度。转移原始误差至其他对加工精度无影响的方面。如磨削主轴锥孔保证其和轴颈的同轴度,不是靠机床主轴的回转精度来保证,而是靠夹具保证。当机床主轴与工件之间用浮动联接以后,机床主轴的原始误差就被转移掉了。

4.4 分化原始误差

为了提高一批零件的加工精度,可采取分化某些原始误差的方法。根据误差反映规律,将毛坯或上道工序的工件尺寸经测量按大小分为n组,每组工件的尺寸范围就缩减为原来的1/n,然后按各组的误差范围,分别调整刀具相对工件的准确位置,使各组工件的尺寸分散范围中心基本一致,以使整批工件的尺寸分散范围大大缩小。

4.5 均化原始误差

对加工精度要求高的零件表面,可以采取在不断试切加工过程中,逐步均化原始误差的方法。通过加工使被加工表面原有误差不断缩小和平均化的过程,原理就是通过有密切联系的工件或工具表面的相互比较和检查,从中找出它们之间的差异,然后再进行相互修正加工或基准加工。在生产中,许多精密基准件(如平板、直尺、角度规、端齿分度盘等)都是利用误差均化法加工出来的。

5 结束语

随着我国机械制造业的发展和各种各样零件的需求与日俱增,对机械加工精度必然提出更高的要求。在机械加工中,误差是不可避免的,只有对误差产生的原因进行详细的分析,才能采取相应的预防措施减少加工误差,提高机械加工精度。研究机械加工精度技术,使之能适合目前我国市场的变化和需求,对机械加工工艺的编制,具有重大的现实意义,

[1]李玉平.机械加工误差的分析[J].新余高专学报,2005,12(2):25-27.

[2]朱正欣.机械制造技术[M].北京:机械工业出版社,1999.

[3]汪 尧.工艺系统几何误差对加工精度的影响分析[J].科技信息,2004,18(3):88-92.

[4]张福润.机械制造工艺学[M].武汉:华中科技大学出版社,1998.

[5]姚智慧.机电一体化丛书[M].哈尔滨:哈尔滨工业大学出版社,2002.

[6]张亮峰.机械加工工艺基础与实习[M].北京:高等教育出版社,1999.

[7]李锦西.机床传动链误差的形成机理及数学横型的探讨[J].设备管理与维修,1990,5(6):33-36.