薄壁壁板类零件在加工过程中变形的工艺研究

2010-02-20何志英

何志英,任 波

(1.成都飞机工业集团有限公司制造工程部民机项目室,四川成都610091;2.中国科学院成都文献情报中心,四川成都610041)

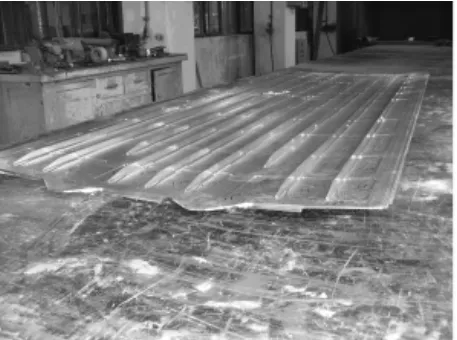

现代航空工业中,为减轻飞机自重,提高飞机的各项机械性能,在飞机零部件中越来越多的使用整体结构件。尽管整体薄壁件在航空工业中有着诸多的优点,然而多年来整体薄壁结构件的加工变形问题,一直困扰着航空工业,目前在大型复杂构件加工工艺研究方面,还显得很不深入。变形规律尚未掌握,针对减小变形的系统工艺措施尚不完善。如图1所示的薄壁零件加工后的翘曲变形,已成为生产中的技术难题。大型整体薄壁零件的数控加工变形问题,已经成为几乎所有飞机厂型号研制与生产的极大障碍。这一落后状况,严重限制了我国国防工业的快速稳定发展,这一技术难题如不尽快攻克,势必直接影响产品的加工质量、生产进度和市场竞争能力。当今,中国正在发展民族航空业,如大运、大客、ARJ飞机,在这些新型的民用飞机的设计上,更多地选择了整体薄壁壁板。因而研究大型整体薄壁零件加工变形的机理及相应工艺措施的理论,对于提高我国航空、航天工业的发展水平,不仅具有重大的理论意义和工程应用价值,而且也是提高我国制造业的迫切需要。

图1 实际加工中零件的变形

1 薄壁壁板类零件变形的原因

通常引起大型整体薄壁零件变形的原因可分为:弹性变形,塑性变形,热变形和残余应力变形。其中残余应力为引起加工后零件变形的主要原因。残余应力,是在无外力的作用时,以平衡状态存在于物体内部的应力。残余应力是内应力的一种,其产生的原因为不均匀的塑性变形,是已发生塑性变形部分与未发生塑性变形部分,互相牵制形成的弹性应力场。在切削加工中,由于切削材料的去除,打破了原来残余应力的平衡,从而引起零件的变形。

2 加工零件及毛坯状态的确定

2.1 加工零件的确定

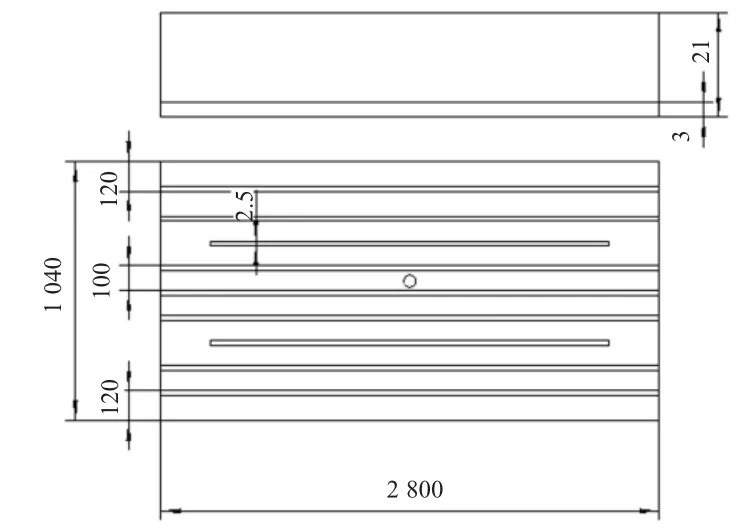

所加工的零件为某飞机上的零件,该零件尺寸大,材料去除量高,加工后零件底板厚为3 mm,壁板厚为2.5 mm。其形状及尺寸如图2所示。加工时,两端工艺凸台及中间孔固定,加工后将两端工艺凸台去掉。

图2 加工零件主要尺寸

由于该零件尺寸较大,在加工时费料费时。所以根据该零件上下、左右对称的特点,取1/4进行加工,简化分析。简化后的零件如图3所示。

图3 简化后的零件图

2.2 加工方案

在加工中,将毛坯分为精加工毛坯和粗加工毛坯。精加工毛坯的高度和零件最后高度相等(21 mm),零件直接在此基础上加工;粗加工毛坯的高度大于21 mm,根据精加工毛坯在粗加工毛坯中位置的不同,将毛坯类型分为4种。每种类型具体情况如下:

(1)精加工毛坯和粗加工毛坯厚度均为21 mm,在此基础上加工到最后零件尺寸,如图4(Ⅰ)。

(2)粗加工毛坯厚度为27 mm,分别铣去上下表面各3 mm后成为精加工毛坯,在此基础上加工到最后零件尺寸,如图 4(Ⅱ)。

(3)粗加工毛坯厚度为33 mm,分别铣去上下表面各6 mm后成为精加工毛坯,在此基础上加工到最后零件尺寸,如图 4(Ⅲ)。

(4)粗加工毛坯厚度为39 mm,分别铣去上下表面各9 mm后成为精加工毛坯,在此基础上加工到最后零件尺寸,如图 4(Ⅳ)。

图4 4种不同的毛坯情况示意图

2.3 对4种加工类型的分析

(1)零件件变形。方案Ⅰ、Ⅱ、Ⅲ、Ⅳ毛坯加工成形后,零件的变形。

(2)残余应力重新分布。方案Ⅱ、Ⅲ、Ⅳ毛坯去除上下表面的材料后,精加工毛坯内部残余应力的分布情况。

(3)零件变形变化情况。毛坯类型方案Ⅰ中零件变形随切削深度变化的情况。

3 加工后变形结果分析

3.1 变形结果分析

4种毛坯方案加工零件的Z向变形趋势如图5。在加工中可以看出,4种方案零件的变形不仅在数值上有差异,而且变形发生的位置也不同。方案Ⅰ零件Z向变形主要表现为长边端部翘起。而方案Ⅱ、Ⅲ、Ⅳ零件的Z向变形,主要表现为短边端部翘起。4种方案的Z向最大变形见表1。

表1 4种毛坯方案工件的Z向最大变形 单位:mm

图5 零件Z向最大变形比较图

从图5可以看出,Ⅰ方案零件Z向最大变形最大,随粗加工毛坯厚度的增加,零件Z向最大变形迅速减小。Ⅳ方案Z向变形最小。结果表明:通过选取比精加工毛坯后的粗加工毛坯先进行去应力粗加工,然后再进行精加工,可以大大减小零件的变形。这是因为在靠近毛坯中心的部位,残余应力分布比较均匀,数值也比较小。

3.2 残余应力分布

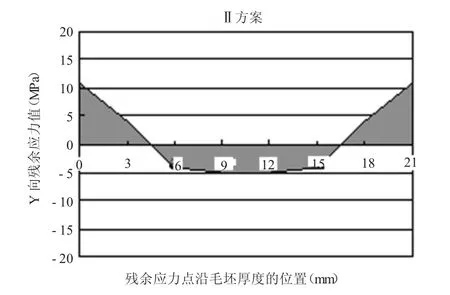

通过检测方案Ⅱ、Ⅲ、Ⅳ经过粗加工后精加工毛坯内部残余应力沿厚度的分布情况,得出如图6 b~图6 d,并与方案Ⅰ中毛坯内部残余应力沿厚度分布情况(图6 a)比较可以看出,随粗加工毛坯厚度的增加,精加工毛坯内部的残余应力分布更趋均匀,残余应力数值也大为减小。但经过粗加工之后毛坯内部残余应力分布的方向改变,方案Ⅰ毛坯内部残余应力表层为压应力,中心为拉应力;经过粗加工后的方案Ⅱ、Ⅲ、Ⅳ表层为拉应力,中心为压应力。可以认为经过粗加工之后毛坯内部残余应力在数值上变小和在分布上更均匀是工件加工变形减小的主要原因。

图6a 方案Ⅰ毛坯残余应力沿厚度分布图

图6b 方案Ⅱ毛坯残余应力沿厚度分布图

图6c 方案Ⅲ毛坯残余应力沿厚度分布图

图6d 方案Ⅳ毛坯残余应力沿厚度分布图

3.3 零件变形随切削深度变化结果分析

对方案Ⅰ毛坯进行加工时,发现每切削一层即释放一次变形。在6次切削中,零件Z向最大变形值和变形趋势见表2和图7。

表2 零件底板厚度不同时Z向最大变形 单位:mm

图7 零件Z向最大变形随底板剩余厚度变化图

从图7可以看出,零件Z向最大变形随底板厚度的变化可以分为两个阶段:

(1)变形增大阶段。从开始加工到底板剩余厚度为6 mm这个阶段,零件变形随底板剩余厚度的减小而增加,到底板为6 mm时变形达到最大。

(2)变形减小阶段。从底板剩余厚度为6 mm往后,在这个阶段,零件变形随底板剩余厚度的减小而迅速减小。

这两个阶段的存在,应该和零件的刚度有关。在变形增大阶段,零件的刚度比较大,随着材料的切除,零件的刚度减小,抵抗变形的能力减弱,所以零件的变形随底板厚度的减小而增加。在这个阶段,刚度的强弱,对零件的变形起重要作用,可以称这个阶段为刚度敏感阶段。当底板厚度继续减小,零件的刚度继续减弱,越过一个临界点(如此例中底板厚度为6 mm时),零件变为弱刚性,此时刚度对零件的变形的影响大大降低。零件的变形处于一个比较小的水平,这个阶段可以称为刚度不敏感阶段。在这两阶段之间,存在一个使零件变形最大的点。这个点称为变形临界点。

4 结束语

通过4种情况,对大型整体薄壁零件的加工过程进行变形、残余应力分布的分析,可以得出以下结论:

(1)在加工薄壁整体结构时,将加工过程分为粗加工和精加工两个过程。精加工毛坯,取自粗加工毛坯的中心部位。用这样的精加工毛坯加工整体薄壁零件,可以有效地减小加工后的变形。而且粗加工毛坯厚度越厚,工件最后的变形越小。

(2)经过粗加工去除上下表面所获得的精加工毛坯,其内部残余应力的分布,比不进行粗加工的毛坯内部残余应力分布更均匀,应力值更小。而且粗加工毛坯厚度越厚,残余应力值越小,分布越均匀。这也是为什么用经过粗加工的毛坯进行精加工,能减小工件变形的主要原因。

(3)在零件加工过程中,随零件底板剩余厚度的不同,可以将变形过程分为变形增大过程和变形减小过程。在变形增大过程中,零件变形随底板剩余厚度的减小而增加;在变形减小过程中,零件变形随底板剩余厚度减小而减小。在这两个过程中间,存在一个使零件变形最大的变形临界点。这就提示我们,在进行加工时,在变形临界点处应该采用工装、合适的工具及减小切削量等,来降低零件的变形。

[1]杨永红,等.飞机铝合金薄板件对喷成形技术[J].电加工与模具,2008,(6):69-72.

[2]孙 杰,等.航空整体结构件高效高精度加工关键技术研究(上)[J].金属加工(冷加工),2008,(16):26-28,32.

[3]王少红,等.圆环薄壁板加工变形分析加工方案研究[J].机械设计与制造,2008,(5):118-120.

[4]侯红亮,等.先进钣金成形技术在航空航天领域的应用(下)[J].金属加工(热加工),2008,(15):50-51,74.