发动机气门间隙(机械式挺杆)测量与应用

2010-02-20王印

王 印

(上汽通用五菱汽车股份有限公司发动机工厂设备管理科,广西柳州545007)

发动机气门间隙,是为保证发动机配气机构正常工作而设置的。若气门间隙过大,气门机构将迟开早闭,不但使气门的开启时间缩短,还会造成进气不足、排气不畅并发出气门敲击异声,严重时会产生疲劳损坏,造成气门件的裂纹甚至断裂;气门间隙偏小时,会使气门机构早开晚闭,发动机温度升高后,零件受膨胀自然伸长而自动顶开气门,使气门与气门座关闭不严而引起漏气,从而造成汽缸内压缩压力下降并引发化油器回火,严重时会因燃烧不完全使气门大量积炭,并在强大的废气流的冲刷下,最终形成气门杆盘部烧蚀[2]。因此,准确的气门间隙,在发动机装配过程中十分重要。

但是随着发动机技术的不断进步,各种不同气门机构层出不穷,故对气门间隙的要求也不同。有的发动机给出冷态间隙,有的给出热态间隙,还有的同时给出冷热态间隙。然而气门间隙的大小,目前厂家主要依靠经验方法决定,这便容易造成气门间隙的不准确性与不稳定性。本文将介绍一种低成本、精确度高、适用于工业现场装配的发动机气门间隙(机械式挺杆)测量系统。

1 气门间隙测量的数学模型

因为气门机构结构复杂、工作环境恶劣、使用频繁、部件间的配合精度高、在凸轮轴工作时凸轮轴在轴承孔中的位置又不可确定等诸多因素的存在,所以为了精确的测量发动机气门间隙,以选择合适的机械挺杆进行装配,我们先对凸轮轴的运行位置进行同轴度假定,假定凸轮轴在轴孔中运转时保证同轴。

图1 气门间隙测量数学模型

建立如下数学模型(图1)。

在此模型中,通过测量三个关键参数:A1、A2、B1,再结合发动机设定的理论间隙值Ec及测量系统的补偿量F,便可计算出精确的气门间隙值Gap及应选配的挺杆厚度T。

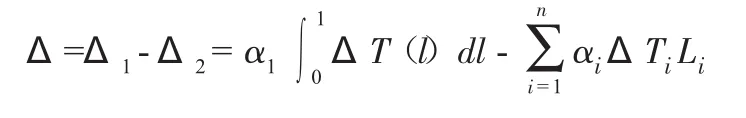

2 气门间隙精确计算理论依据

气门间隙的计算是沿着气门座密封带起,经气门头、气门体、摇臂、摇臂轴到缸盖,再回到气门座构成一个封闭型热膨胀环来进行计算。由气门体在发动机最高热状态时与常温状态时产生的热膨胀与其余各项对应的热膨胀量之差值,得出气门冷态间隙值Δ[4]。

式中,

α1为气门材料的热膨胀系数;

αi为摇臂、摇臂轴以及缸盖对应材料的线性热膨胀系数;

Δ1为气门体的热膨胀量;

Δ2为构成封闭热膨胀环的其余各项的热膨胀量;

ΔT(l)为气门体的温度分布规律[1]。

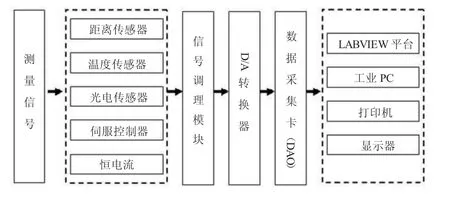

3 气门间隙测量系统硬件设计

硬件平台是气门间隙测量系统的物理基础,本系统的硬件平台基于PC-DAQ的构成方式,主要由5部分组成:PC机,数据采集卡 (DAQ),信号调理模块,A/D转换器和传感器;此外,还配备了伺服电机及控制器为测量台架的精确定位,24 V的恒流源为各个传感器提供所必须的电压或电流。

系统的硬件结构如下(图2)。

图2 气门间隙测量系统硬件结构

3.1 距离/温度/光电传感器

距离传感器是一种模拟量信号传感器,一张数据采集卡(DAQ)最多可支持64支类似传感器。目前现有差动变压器式距离传感器、半桥式距离传感器、应变片式距离传感器,功能主要是通过接触式感应变换所得被测工件的尺寸。本测量系统采用了差动变压器式距离传感器,性能稳定,价格便宜。

温度传感器有工件温度传感器与环境温度传感器之分。主要作用是以补偿温度漂移造成的测量偏差(用户可根据测量工况及被测工件状态,进行自主选择安装)。本系统仅仅采用了环境温度传感器进行测量偏差补偿。

光电传感器的种类有很多,作用也有很多种。本测量系统中采用的SICK光电传感器的主要作用,是通过光电反射原理进行工件状态判别、通过光电传感器辨识出不同型号的发动机,以达到自动选用不同的测量程序或校零程序运行的目的。

3.2 伺服控制器

本测量系统采用了FANUC的伺服电机与伺服控制系统。主要作用是帮助测量台架与各类测量传感器进行测量前的精确定位。同时通过测量软件的反馈值,辨识测量台架及传感器的空间位置。

4 气门间隙测量系统软件设计

本测量系统采用了结构化设计及模块化编程的基本思路。自顶而下的把软件从整体到层面,从层面到模块,层层细分,再分析各层面、各功能模块之间的关系。为了体现结构化、模块化的设计思想,在具体编程时,按照设计的层次结构,将每个功能模块或子程序编制成一个结构完整、相对独立的程序段,即一个可独立调用的程序模块。然后在主体程序中进行统一调用。采用这种结构化、模块化的设计,为系统以后的测量项目扩充、功能修改提供方便。系统软件结构如图3所示。

图3 气门间隙测量系统软件结构

部分主要功能模块说明如下。

4.1 数据采集

使用简单缓存技术采集测量信号时域波形。使用简单缓存技术进行模拟输入时,LabView按系统设定的采样数和采样的信道数,在内存中分配一块缓存数据。缓存区的大小等于每信道采样数乘以信道数[5]。数据采集设备按照程序中指定的采样数采集信号,数据被传递到缓存区内。采集到整个样本后,缓存区被数据填满,然后LabView在程序中对数据进行分析、存储及显示。

4.2 数字滤波

数字滤波器的完整指标,应当包括幅度特性、相位特性和瞬态特性。但在实际设计时,由于要求数字滤波器具有稳定性、因果性,而且要简单,因此本测量系统使用的是巴特沃斯滤波器,其截止频率可由用户自行设定。巴特沃斯滤波器拥有最平滑的频率响应,在截断频率以外,频率响应单调下降,在通带中是理想的单位响应,在阻带中响应为零。

4.3 动/静态数据

静态数据,是指被测工件在静止状态时,传感器所获得的测量数据,一般为稳定的静态值,在经过数模转换后,数据直接参与数据变换与配组。

动态数据,是指被测工作在动态时进行测量,传感器随着工件运动进行测量收集数据,在设定时间内采集足够的数据样本(采集样本时间、样本数可由用户自定义),所采集的样本在经过数模转换后,要经过数据处理,去掉上下限以外的所有样本值(上下限可由用户自定义),在获得足够的有效样本值后,再进入数据变换与配组。

4.4 数据变换与配组

数据变换与配组,主要是动/静态数据在经过处理后,依据所建立的数学模型,将传感器的测量值与理论间隙进行对比,在进行数据配对之前,对机械挺杆的不同厚度进行分级,将在同一个公差尺寸带之内的挺杆,划分为同一个级别组(此公差尺寸带与组别可由用户自定义)。通过分析计算每一个所测得的实际间隙值和用户设定的机械挺杆组别,最终配组告诉用户每一个气门的间隙尺寸及所需安装挺杆的厚度组别。

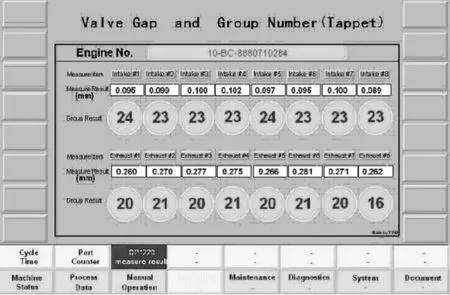

5 气门间隙测量系统功能验证

为了验证系统的可靠性与准确性,我们以一台B系列直列四缸双顶置凸轮16气门发动机为例。在进行试验之前,我们对机械挺杆的厚度进行了分组,确定机械式挺杆的厚度为3.12~3.29 mm,厚度差每间隔0.02 mm归分为一个组级,共计为类40个等级。依据缸盖、缸体材质等计算其冷态理论间隙为:进气侧冷态气门理论间隙为(0.1±0.02)mm[3];排气侧气门冷态理论间隙为(0.25±0.02)mm[3];进行了发动机气门间隙测量和机械挺杆分组选配试验,得出了准确的气门间隙值与实际气门间隙相匹配的机械挺杆组别(如图4所示)。

其测量结果,准确显示了气门间隙的实际值,并为机械式挺杆的选配和安装提供了依据。

图4 气门间隙测量系统运行界面

5 结束语

发动机的气门间隙,是影响其性能的重要参数,也是日常维修和保养时经常要接触到的技术参数。为了保证发动机能发出应有的功率和具有较长的寿命,正确地控制气门间隙大小,并使其在合理的范围内工作,是非常重要的。本文提出的气门间隙测量系统,可以完全替代原始的塞尺测量,并且极大提高了准确率。亦为发动机的装配、调整及维护提出了有益的参考依据。同时本系统功能全面,既可以自动测量,也可以半自动测量,还同时具有良好的可扩充性和较高的性价比。

[1]杨连升.内燃机设计[M].北京:中国农业机械出版社,1981.

[2]程瑞龙.DA462微型汽车发动机[M].哈尔滨:黑龙江科学出版社,1987.

[3]姚春德,何邦全,李万众.车用发动机气门间隙的确定与调整[J].小型内燃机,1999,(6):11-15.

[4]罗转翼,程桂芬.随机信号处理与控制基础[M].北京:化学工业出版社,2002.