Moldflow在注射成型翘曲优化中的应用

2010-02-15赵龙志陈炳辉张尚兵

赵龙志,陈炳辉,杨 敏,张尚兵

(1.华东交通大学载运工具与装备省部共建教育部重点实验室,江西南昌330013;2.辽阳金兴汽车内饰集团公司,辽宁辽阳 111000)

0 前言

随着中国汽车行业的快速发展,人们对汽车内饰件注射成型产品的形状和尺寸精度要求也越来越高,这就对设计人员提出了更高的要求。而高品质注塑制品的获得,需要以优秀的制品设计、模具设计和注射成型工艺为前提。传统的注塑模具设计主要依靠设计人员的经验,由于塑料种类的多样性,以及模具结构和加工工艺条件的不同,传统设计方法已经无法满足复杂制品和高精度塑料产品的要求[1]。随着计算机辅助工程(CAE)技术的迅速发展,特别是Moldflow软件的推出,设计人员可以利用Moldflow软件在模具加工前模拟分析整个注射成型过程,准确地预测熔体的填充、保压、冷却情况以及塑件中的应力分布、分子和纤维取向分布、塑件的收缩和翘曲变形等情况,给注塑模具设计提供技术参考,以便能够尽早发现问题并进行修改,从而降低制造成本和缩短开发周期[2]。

1 翘曲产生的原因及解决方案

翘曲变形是注塑制品常见的一种缺陷。可以分为稳定翘曲和非稳定翘曲2种形式。稳定翘曲是指翘曲变形与收缩应变成正比,非稳定翘曲是指由于平面应变过大导致制品弯曲,一般这种弯曲变形较大[3]。

产生翘曲变形的原因为[4]:1)冷却不当。不均匀冷却会导致制品产生较大的温差,使制品在顶出后的二次收缩值相差很大,这种收缩差别将导致弯曲力矩的产生而使制品发生翘曲;2)分子取向不均衡。分子取向会导致平行流动方向和垂直流动方向的收缩不一致,导致翘曲;3)模具浇注系统设计有缺陷;4)脱模系统不合理;5)成型条件设置不当。

针对上述引起翘曲变形的原因,减少翘曲变形的主要措施有[5]:1)合理设计塑料制品的结构,尽量保证壁厚的均匀性;2)改善模具结构;3)采用合理的成型工艺参数;4)选择收缩率较小及收缩均匀的材料。

2 基于Moldflow的注射成型模拟

2.1 分析前处理

在Pro/E中对汽车后门地毯压条卡扣座进行造型,如图 1所示,此零件外观尺寸为 77.47 mm×41.77 mm×41.74 mm,厚度为2 mm,之后模型以 Stl格式导入Moldflow软件中。根据模型的特点,为简化模型,提高分析效率,在导入时采用双面网格(fusion)模型。为了提高有限元分析的准确性,需对网格交叉、纵横比等存在的问题进行优化,以保证没有网格缺陷,如图2所示。利用网格工具对网格优化后,有限元分析模型的数据为:网格数为4394、节点为2194,网格匹配率达到92.5%,符合翘曲分析的最低匹配要求(85%)。

图1 汽车卡扣座Fig.1 Buckle in the automobiles

图2 网格划分模型Fig.2 The meshing model

2.2 最佳浇口位置分析

浇口位置的选择非常重要,其直接影响熔体在模具型腔中的流动,从而关系到成型后的注塑件是否会产生翘曲变形、熔接痕等缺陷。设计人员可以通过Moldflow软件中的 Gate Location模块快速准确地分析出制品的最佳浇口位置,从而提高了模具设计的效率和注塑件的品质,大大降低了成本。本注塑件的材料选用聚丙烯(PP),并采用系统推荐的工艺进行参数设置。在完成了分析前处理后,进行分析计算得到最佳浇口位置。Moldflow软件以文字的形式给出最佳浇口位置是在节点N86附近。如图3所示,深色区域为最佳浇口区域。

图3 最佳浇口位置Fig.3 The best gate location

2.3 基于翘曲最小的最佳材料选择

图4 不同牌号PP注塑件的翘曲分析Fig.4 The warpage analysis of injection molded parts with different PP materials

在Moldflow软件中,有 4种 PP:PP-7533、PP6773、PP6331和PP366。由于不同 PP之间的热传导等性能不同,所以翘曲情况也不同,因此要分别进行比较,以选择合适的材料。在确定了最佳浇口位置后,根据系统推荐的工艺参数对4种PP进行翘曲分析,结果如图4所示。从图4可以看出,PP-7533的变形最小,因此选用PP-7533作为注塑件的材料。

2.4 基于翘曲最小的最佳成型工艺确定

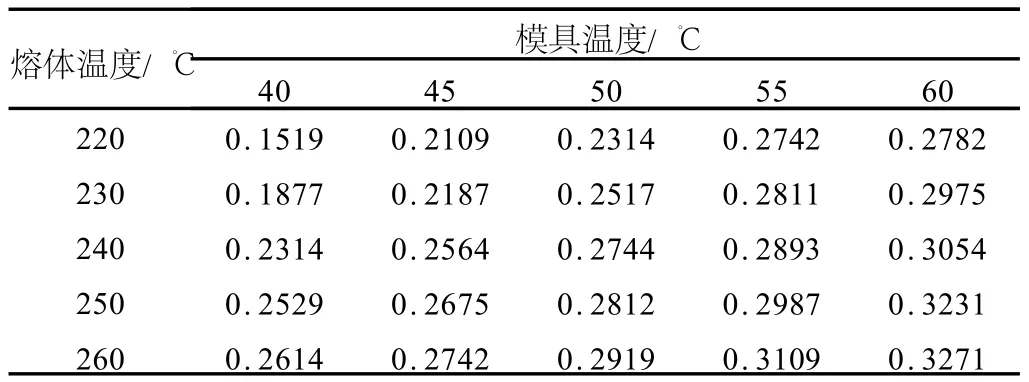

确定了最佳浇口位置和最佳材料后,冷却时间为20 s的条件下,根据系统推荐的模具温度和熔体温度(模具温度范围为 40~60℃,熔体温度为 220~260℃),对25组不同的温度值进行翘曲分析,保压压力和保压时间如图5所示,得到的翘曲结果如表1所示。

图5 保压压力与保压时间的关系Fig.5 The relationships between packing pressure and duration

表1 不同模具温度和熔体温度时制品的翘曲值 mmTab.1 The warpage of the part at different mold temperatures and melt temperatures mm

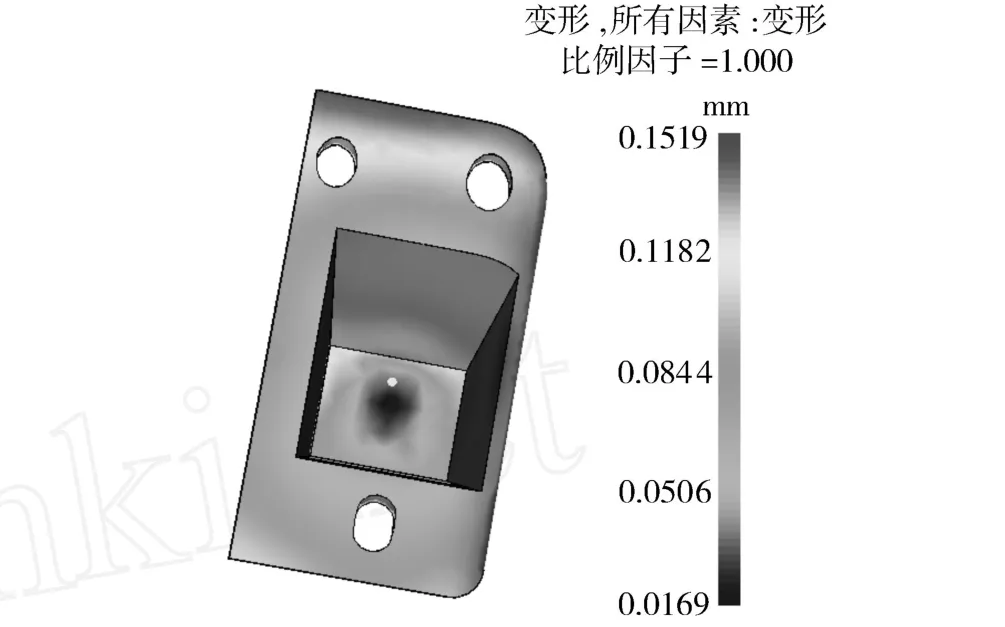

从表1可以看出,在制品结构和其他成型工艺条件不变的情况下,设置不同的模具温度和熔体温度时,即使在同一处,其翘曲情况也会有很大的差别。温度对制件的翘曲有很大的影响,熔体温度越高,制件的翘曲越大。通过对分析结果的比较,确定最优的方案为材料PP-7533,模具温度为40℃,熔体温度为220℃。在此条件下,翘曲总量为0.1519 mm,如图6所示,这主要是由塑料收缩不均匀引起的,达到设计要求。塑料制件需要严格控制气穴和熔接痕,由于此处的气穴与熔接痕都在制件装配后的内部,不影响其外观,因此可以不考虑其影响。

图6 最佳条件下制品的翘曲变形量Fig.6 The warpage of the part under the best processing parameters

3 结论

(1)当采用牌号为 PP-7553的 PP、模具温度为40℃、熔体温度为220℃时,塑件的翘曲量最小,为0.1519 mm;

(2)运用Moldflow软件对塑件进行模拟分析可提高产品精度,缩短产品开发周期,降低成本。

[1] 杨占尧.Pro/Engineer Wildfire 2.0产品造型与模具设计方案精解[M].北京:高等教育出版社,2005:5-6.

[2] 曹宏深,赵仲治.塑料成型工艺与模具设计[M].北京:机械工业出版社,1993:11-12.

[3] 张夕琴,张金标.基于正交试验法进行注塑制品翘曲模拟分析及工艺优化[J].机械工人,2008,(1):68-70.

[4] 王 刚,单 岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005:68-69.

[5] 黄钢华,张益华,鲁世红,等.Moldflow/MPI翘曲分析在注塑模中的应用[J].塑料模具设计,2008,(8):64-67.