西方精益服务理论研究与发展综述

2010-02-01白长虹

白长虹,李 中,王 潇,3

(1.南开大学旅游与服务学院,天津300071;2.南开大学商学院,天津300071;3.天津城市建设学院管理系,天津300384)

一、引 言

从20世纪70年代开始,服务质量逐步成为服务管理与服务营销领域的一个核心议题,从而引起了很多学者的关注(如Levitt,1972;Sasser等,1978;Gronroos,1982;Lehtinen,1984)。Parasuraman、Berry和Zeithaml三位美国学者分别于1985年和1988年提出了服务质量差距理论和服务质量维度SERVQUAL模型。他们提出的理论和模型是近30年来服务质量研究方面最具影响力的理论和模型之一,至今依然是服务质量研究的经典范式。

几乎与此同时,制造业也在进行一场质量管理变革。发轫于日本丰田汽车公司的丰田生产方式,因其在节约成本和提高效率方面的成功实践而引起了欧美汽车制造商的关注。美国麻省理工学院国际汽车研究项目(IMVP)成员 Krafcik于1988年首次提出了精益生产系统的概念。经过Womack和Jones (1990、1996和2005)的研究和发展,精益思想体系便逐渐形成,并且成为生产管理乃至管理学研究的一个重要分支。

在“精益”这一源于制造业的概念不断得到丰富和发展的过程中,以Bowen和 Youngdahl(1998)及Swank和 Karen(2003)为代表的学者敏锐地提出了产生于制造业的精益思想能否适用于服务业这一问题,并且引起了学界与业界的热切关注。十多年来,有关精益服务内涵、构成要素及特征的研究层出不穷,并且取得了丰硕的成果。

二、精益思想的起源与演进

(一)精益思想的起源

1977年,Sugimori等几位日本学者最先把丰田生产系统这一实践成果引入学术研究领域。11年后,IMVP的研究员Krafcik发表了题为《精益生产系统的胜利》的文章,通过比较当时世界各地(主要是日本、欧洲和美国)汽车生产企业的生产效率(包括工作标准化、控制范围、库存、缓冲、维修区域和团队合作等指标),用“缓冲型”(buffered)和“精益型”(lean)来定义不同类型的生产系统。缓冲型生产系统的主要特征包括:为缓冲可能出现的不可预知的质量问题而设定高库存,为防止设备损坏导致生产中断而设定生产线上的在制品缓冲,为预防高缺勤率而设置大量的员工储备缓冲,为应对生产线质量问题而设置大型维修区域缓冲,等等。而精益型生产系统的特征则包括:库存水平控制在绝对最低水平上以削减成本,迅速发现并处理质量问题;保证没有预留缓冲的生产线不间断运行;工作岗位明确可见,一旦发生缺勤,就有团队成员补缺;生产质量在流程进行中加以控制,因此,无须设置大型维修区域。

1990年,同为IMVP研究成员的Womack和Jones把精益生产定义为:以尽可能少的人员、设备、时间和场地投入创造出尽可能多的价值。

(二)精益思想的演进

在精益生产方式的基础上,Womack和Jones(1996)提出了“精益思想”的概念,旨在彻底杜绝不但会导致成本上升而且还会影响效率的浪费。精益思想以准时化和自动化为支柱,以现场观察为主要工作方式,并严格遵循五项实践原则:(1)用户确定价值。产品价值由最终用户确定,只有满足用户需求才有意义。(2)识别价值流,从原材料到成品的整个生产过程必须做到整体最佳。(3)保证价值连续流动,杜绝成批或批量生产,优化流程,提高运转效率。(4)顾客拉动。采用适时供应制、单件流法,保证用户在所要求的时间里得到所需的产品。(5)尽善尽美。在整个产品生命周期里不断改进产品设计和制造,努力让用户满意。

此后,针对一些学者和管理者把节省成本、杜绝浪费视为精益生产的第一目的,并提升到公司核心战略高度的观点,Ross和Francis(2003)指出,公司的核心任务是在最短的时间内为顾客提供能够满足他们需求的产品或服务。从这个意义上说,节省成本并不应该是精益生产的主要目标,尽管它能够为企业带来利益,并使各个项目有效率地运转。因此,改进组织响应性和弹性,强化员工技能,改善产品质量并提高解决问题的能力,才是精益改进的主要目标。要想实现这些目标,企业必须开展价值竞争,而绝不能仅满足于降低成本。Piercy和Morgan(1997)也曾认为,精益思想过于强调节省成本和杜绝浪费,这些都会误导企业产生片面的价值认识,形成基于工程师视角的价值观,而这种价值观与基于顾客视角的价值观相去甚远。美国精益航空进取计划(LAI)在调查研究了美国航空企业的精益成就后主张把“杜绝浪费”与“创造价值”相提并论,重要的是“将蛋糕做大”,在创造价值的同时杜绝浪费。为此,美国精益航空进取计划提出了新的“造就精益”(becoming lean)的概念,即以创造价值为目标杜绝浪费的过程。这个概念把杜绝浪费摆在了实现精益的措施或工具的地位,而不是把它作为精益的目标,这个新的精益概念创建了一种更加积极和完整的改进模式,同时更加强调产品、服务和组织的价值创造,而不再是仅仅局限于杜绝浪费。

三、精益服务研究现状与精益生产比较

有学者从20世纪90年代开始致力于把精益思想引入服务行业。Womack与Jones(1996)针对消费者在消费情境中遇到的各种浪费和麻烦以及企业在提供服务中暴露出来的各种问题,考察了如何把精益供给与精益消费紧密结合起来以实现消费者、员工和供应商三赢的局面,并指出精益改进将在服务行业中扮演重要的角色。[1]Bowen与 Youngdahl(1998)正式提出了精益服务(lean service)的概念,并认为零售业、航空业以及医疗管理过程中的精益方法和管理工具,如职能再造、员工内化、注重价值流程、问题解决方案等会给企业产生巨大的正面效应。[2]他们不仅针对精益改进内容开展了深入的调查,而且还研究了整体精益变革的原则和理念,并且通过调查研究发现在服务精益化机制与制造业精益思想的核心理念之间具有一定的共性。

此后,有学者(如Mathaisel等,2000;Atkinson,2004;May,2005;Abdi等,2006;Ehrlich,2006;Corbett,2007;Barraza等,2009;Rahimni等,2009)通过大量的案例研究证实了精益思想在服务行业得到了广泛的应用,并指出精益思想对于服务行业的有形价值主要表现为通过提高服务质量和效率降低了服务的时间、空间和劳动成本,而无形价值则体现为更好地理解消费者的需求和行为,以及服务团队成员之间的协同配合程度、服务人员工作积极性和技能的提高[3]。

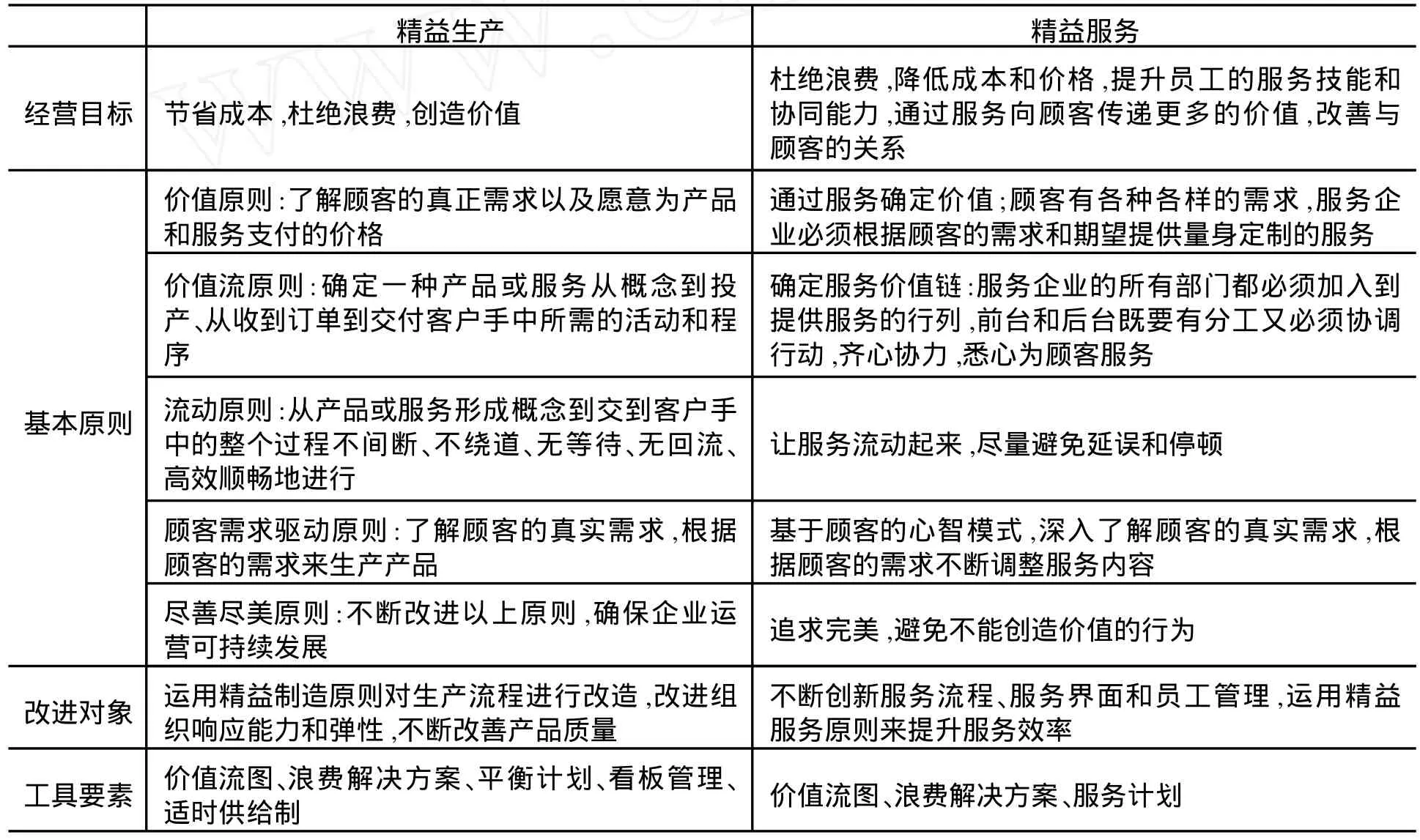

梳理现有精益服务研究,并与精益生产研究进行比较,就不难发现精益服务理论的发展主要得益于精益生产理论;精益服务主要包括杜绝浪费、降低成本、提升员工技能、有效传递服务、改善顾客关系等内容(参见表1)。此外,现有精益服务研究把精益生产的基本原则引入了服务行业,并且提出了精益服务的基本原则,具体包括:通过服务确定价值、确定服务价值链、让服务流动起来、提供顾客驱动型服务、追求完美。与精益生产相比,精益服务把改进的重点放在了服务流程、服务界面、员工管理等方面。精益服务对员工提出了更高的要求,即在对员工进行放权,使之积极参与决策的同时,还要求组建跨职能团队,加强彼此之间的合作,根据顾客的需求来提供个性化服务。学者们研究论证了一些重要的精益生产工具在服务情境下仍具有重要的应用价值,但很少有学者根据服务的自身特点研究开发适合精益服务的管理工具。

表1 精益生产与精益服务比较

从已有精益服务研究看,学者们从顾客价值在服务行业中的核心地位以及服务行业与制造业的一些相似特征出发,把精益思想和理念引入了服务行业。现有相关研究偏重于精益思想在某一服务部门的可用性案例研究,而缺乏对精益服务思想普适性的论证。

四、精益服务研究的发展特征

(一)内涵界定多元化

在精益思想对服务行业的可行性得到普遍认可以后,如何界定精益服务的内涵就成了精益服务研究的关键。当前,学术界还没有就精益服务的内涵达成共识。

有学者从服务过程精益化的角度来定义精益服务,并对精益服务进行了要素解析,旨在帮助服务企业把握精益服务的关键环节以提升服务的精益水平。比如,Allway等(2002)研究发现,服务企业若要实现精益服务,就必须根据顾客的需求(了解顾客期望与服务产品价值的关系)对自身的服务目标(明确服务流程各环节的价值及目标)、服务流程(包括从服务提供者到顾客涉及各服务职能和渠道的服务过程)、服务界面(通过服务流程辨别来管理各个顾客接触点)、员工管理(通过沟通与监督来推动员工的持续学习)进行创新,保持这些方面创新的持续性,并且在企业内部营造持续学习的内部氛围。[4]Kollberg等(2007)在研究中同样强调了服务流程与服务人员对于实施精益服务的重要性,并且还把服务工具列为服务企业实现精益服务的第三个关键要素。关于流程要素,他们认为首先应当树立顾客导向思想,围绕顾客需求区分价值与浪费,设计运营流程,对操作程序进行标准化改造;关于人员要素管理,他们认为主要包括招聘、选拔、培训、组织架构设置、组织学习和组织文化建设,并且特别强调了组织文化在支持精益化改进方面的作用;关于工具要素,他们主张要通过有形的技术和简单的沟通方式来确保组织服务标准化和组织学习取得成功。[5]

另一些学者(如 Kiff,2000;Demers,2002;Juroff,2003;Abdi等,2006;Kumar等,2006;Holmes, 2007;Piercy等,2009a)基于精益思想五原则,从产出的角度对精益服务进行了阐释。他们认为,精益理念向服务行业的扩展与该理念在制造业中的不断延伸具有相似性,这种相似性就如同制造业管理系统中的订单处理、报价、财务管理以及员工内化等职能一样,都可以通过精益原则和方法来进行指导和改进。比如,Kiff(2000)从精益生产的五项基本原则出发,认为精益服务包含杜绝浪费、降低成本和价格、向顾客传递更多的价值以及改善与顾客的关系四个方面;精益服务对员工提出了很高的要求,要求他们能够通过快速行动、引导顾客的需求来杜绝浪费、创造价值。[6]同样地,Piercy等(2009a)强调了精益思想五原则对于实施精益服务的指导意义,并指出了精益服务要求服务企业根据这五项原则处理好以下五方面的工作:确定顾客价值、传递顾客价值、保持价值流畅通无阻、把价值传递给顾客、不断改进。[7]Kumar等(2006)则认为精益服务的关键在于提高效率,精益服务主要体现在工作流程的畅通和简化以及工作时间的压缩两个方面。[8]此外,Abdi等(2006)从服务行业的特点出发对精益思想五原则进行了诠释。[9]这些研究都根据源于制造业的精益思想五原则来论述服务行业的精益服务问题,并且把研究重点放在了产出精益化上,因此在界定精益服务的要素时比较注重精益思想的核心理念“杜绝浪费,创造价值”,而对服务行业和服务传递过程的特点的关注相对不足。

综上,当前对精益服务概念的界定,基本上是把精益服务视为精益思想的行业化产物,或者更确切地说服务业化产物。学者们或者从服务传递流程的角度,或者从服务传递产出的角度来定义和阐释精益服务,但通常通过案例研究和实地观察的方式来界定精益服务的内涵,因而呈现出多元化的特征,却没有兼顾服务的交互特征来界定精益服务的内涵。

(二)管理工具单一

这里所说的管理工具是指在管理精益化改造过程中可采用的方法或技术。精益服务研究在管理工具开发和使用方面主要集中探讨价值流图和解决方案等工具的行业适用性问题。Swank(2003)曾对消费流程进行过研究,并且构建了一个消费者与企业产品和服务互动模型。根据这个模型,他们认为向消费者传递产品的价值流图完全可用来解释服务接触问题,同时应该成为改进服务、识别市场机会的有效工具。[10]此后,一些学者对于价值流图、解决方案等工具在不同行业内的应用展开了研究。

Piercy等(2009b)以三家金融服务公司的客户电话服务中心为研究对象,考察了精益生产工具对于服务企业的适用性。通过对三家企业电话服务中心的长期跟踪研究,Piercy和他的同事发现精益管理工具在服务情境下具有良好的适用性,可以帮助服务企业以尽可能低的投入来实现服务质量的改进和成本的下降,[11]从而证明了价值流图和问题解决方案等精益管理工具在服务情境下的有效性。但是,这项研究样本偏小,以三家服务企业的客户电话服务中心来论证精益管理工具在整个服务行业中的适用性,显然缺乏说服力,也不可能得出具有普适性的结论。Jones等(1999)认为,价值流图和问题解决方案可以用来处理电话服务过程中的顾客订单。[12]事实上,价值流图在服务业中的应用已经超出了精益应用的范围。例如,服务蓝图的应用实现了对服务流程和活动的清晰界定(Shostack,1984和1987)。同时,相关的研究说明价值流图和服务蓝图绘制比较方便,并能清晰反映服务流程,帮助管理者辨别服务中的无效环节并加以改进(Coleman,1989;Baum,1990;Berkley,1996;Fliess等,2004;Polonsky等,2006;Bitner等,2007)。

价值流图、浪费解决方案等精益管理工具还被广泛应用于医疗领域,用以解决医疗过程中的应急处理和时间浪费等问题(Rogers等,2004;Young等,2004;Wysoki,2004;Miller,2005;Spear,2005)。在这些研究中,病人被视为产品,在医疗体系的产品流程(治疗)中传递,类似于产品在产品线上传递,一系列的运作活动(如管理、初步评估、治疗等)围绕他们展开,直到他们被“加工成产品”(治愈)。这一观点虽饱受争议,但却成功地运用了包括价值流图等在内的精益管理工具,[13]并且能够有效辨别流程中的浪费和无效环节。

此外,基于学者们对产品流的共同关注,包括流程(价值流)、价值流图以及问题解决方案等的精益管理工具还被成功地应用于零售业(Bicheno,2004;Francis等,2008;Rahimnia等,2009)。Vinas(2004)就研究发现美国爱默生集团旗下的子公司Kato Engineering就成功地运用价值流图与问题解决方案来缩短订单处理的时间和报价流程。Chaneski(2005)则研究发现美国Brent River Machine公司使用价值流图评估公司订单和财务系统,实现了降低管理和运营成本的目的。[14]

从研究文献与管理实践中可以发现,精益服务的管理工具基本源自于精益生产,是对精益生产管理工具在服务行业中的适应性验证或应用,存在明显的单一化特征。这种单一化特征具体表现在两个方面:一是所研究的工具主要集中在价值流图、问题解决方案等几种典型的精益生产管理工具上,相关研究较少考虑服务本身的属性,也没有根据服务行业的特征来开发新的管理工具;二是相关研究大多是针对某一特定行业或领域的研究,特别是针对医疗、电话服务、零售物流、航空等服务行业或领域,而现有的管理工具对于服务行业是否普遍适用尚缺乏充分的论证。

(三)提升关系价值,克服“孤岛”效应

通过提升关系价值来克服“孤岛”效应是精益服务研究的又一特征。“孤岛”效应一直是精益思想研究试图解决的一个重要问题。在精益服务研究中,一些学者通过强化精益原则与供应链管理之间的整合,利用关系价值来解决这一问题,取得了优于制造业的效果。供应链管理是较早直接运用精益原则的服务领域之一,而物流管理一直是精益理念的重要组成部分。[15]从20世纪90年代中期开始,一些学者把精益服务的研究重点放在了精益供应战略优势分析上(如Sandelands,1994;Avery,2003;Du,2007; Francis等,2008)。这些研究也支持了 Hines(1996)的早期假设,即发展关键成员网络并建立更为亲密的关系能使所有的参与企业互惠互利。在网络内部,共同归属感会支持各成员企业实施信息共享,通过创新来降低成本,享用可以信赖的供货渠道,简化供货管理,从而克服“孤岛”效应。[16]在对精益供应战略进行回顾以后,Lamming(1996)指出不同的供应链系统展示出不同的特点,但精益化供应链管理的优点就在于为成员企业提供一个构建竞争优势的平台,这一点已经在零售业得到了验证。[17]

五、精益服务研究存在的不足与未来展望

如上所述,精益服务研究还存在概念界定模糊、测量困难等问题。另外,文化与情绪对于精益服务的影响以及如何在精益服务中突出服务属性等问题也没有引起学者们的重视。

(一)精益服务内涵研究

学者们通过把精益思想引入服务行业来验证精益思想在服务行业的适用性,采用演绎法来探究服务精益化过程的特性。虽然他们验证了精益服务本身的可操作性,但由于案例研究的固有缺陷而无法从理论上来阐释精益服务问题,再加上不同的案例研究对精益服务的界定和诠释各不相同,因而没能采用精确的量化指标和分析工具对于精益服务进行实证研究。例如,Sprigg等(2006)在对电话服务中心管理的跨企业研究中发现,在精益服务推动过程中,员工的情绪和绩效表现会产生负面效应。然而,该研究也存在精益服务界定过于狭窄、衡量手段单一的问题,[18]并且把精益化界定为通过工作流程标准化来实现流程简化以及通过运用电子监控系统来提高工作效率和减少通话时间。这与此前一些学者(如Womack等,1990;Womack等,1996;Seddon,2003)提出的减少高层对下层员工的控制、注重提高价值效率的精益理念相悖。因此,清晰、系统地界定精益服务的内涵,对于进一步开展应用性研究,设计与开发精益服务系统都具有重要的指导意义。

(二)精益服务研究应该关注服务属性

虽然已有研究证明精益原则、方法也适用于服务行业,但相关研究主要集中在客户电话服务、供应链管理、医疗服务、航空等少数几个服务行业或领域,且大多集中在精益思想的某个方面或某种工具的适用性论证上,并没有很好地考虑服务本身的独特属性。

在服务管理中,学者们或从服务质量(差距、维度)(Gronroos,1990;Zeithaml等,2006)、服务运作(行为、流程)(Lovelock,2000;Fitzsimmons等,2001)或者服务利润来源(Loveman等,1994)的视角来设计服务运营系统。基于不同视角设计出来的服务运营系统虽然表现形式有所不同,但基本体现了服务过程中支持交互、控制、利润的思想,而基于制造业精益思想形成的精益服务在运营中却弱化了服务行业自身的这一特性,反映了现有的精益服务研究主要依托精益制造的思维方式,缺乏对服务自身属性的认识和体现,这显然不利于精益思想在服务行业中的推广应用。因此,今后的精益服务研究应该顾及不同服务行业的不同属性,支持交互、支持控制和支持利润这三个构成服务体系的要素只是实现精益服务的基础。

(三)精益服务的文化与情感价值研究

现有精益服务研究很少对消费者服务质量评价进行跨文化比较,通常都是在单一文化背景下展开的,忽视了文化对精益服务可能产生的影响(Abernathy等,2000;Jones等,2002;Fernie等,2003; Bicheno,2004;Francis等,2008;Rahimnia等,2009)。Womack等在《精益思想》一书中特别分析了德国工业以及社会文化背景对保时捷精益化改进的负面作用,如缺乏彼此交流,偏好适合大批量生产的大型设备,喜欢用产品工程师的一厢情愿来取代用户的需求等。[1]Smith(2006)选择英国和西非消费者作为焦点小组,让小组成员讨论两部情景视频,描述员工和消费者行为,进而表达情感反应,结果发现不同文化背景下的消费者对劣质服务交互的情感反应存在差异。[19]

由于现有精益服务研究大多是基于精益制造思想,对服务环境的假设过于理想化,缺乏对顾客要素的深入认识,因此,常常容易造成只为顾客节省成本,但却忽视了如何提升顾客情感价值这个重要的问题。情感在服务交互过程中扮演着重要的角色,服务的独特属性体现在服务应该是被体验的,情感体验是服务体验的重要部分。有关服务质量管理的研究已经表明,传统的服务质量测量方法在测量新顾客的服务消费满意度方面明显力不从心。为了精确地测量顾客满意度,有必要把心理环境(如个人主观反应、体验性感觉等)纳入测量范畴。因此,体验质量就成为测量服务对象情感的一个重要起点。研究表明,与服务的硬件要素(如装潢设计、灯光、颜色、气味和声音等)相比,有关服务人员的服务要素对服务对象的情感产生更大的影响。[20]在精益服务过程中,服务人员是公认的重要因素,员工与顾客情感上的交互对顾客最终感受到的价值水平产生直接的影响,因此,今后续必须加强这方面的研究。

六、结 论

从上述文献梳理中可以看出,精益服务在某种程度上带有把制造业的经验复制到服务业的痕迹,但仍不失为系统提升服务企业运营能力的一种服务创新,其创新性主要表现在以下三个方面:

首先,精益服务用一种整合的视角来认识企业宏观服务系统与微观服务交互过程,把服务理念、服务界面、服务交互系统和技术选择等紧密地联系起来。通过价值流图、服务蓝图、浪费解决方案等管理工具,以清晰直观的方式把服务企业复杂的组织职能关系、行为表现与顾客期望之间的差距展现在管理者面前,有助于服务企业兼顾系统优化与局部改进。

其次,精益服务的主要产出——服务流程与服务界面优化,是服务创新的重要表现形式,也是最直接为顾客感知的服务要素。此外,精益服务有利于服务企业在杜绝浪费理念的支持下取消许多并不能为顾客增加价值,反倒会增加企业成本的服务环节。这方面的改进往往被用来支撑新的服务理念,如有学者在研究美国西南航空公司机上服务时发现,不供餐政策充分反映了对价值与成本的精益权衡,赢得了顾客的认可。

最后,精益服务强调站在顾客的立场上对现有资源和要素进行优化组合,重新发掘它们的价值,其基本方法就是顾客价值分析法。早期的精益服务研究侧重于从降低顾客感知的利失(如金钱、时间、精力等)的角度来看待并杜绝服务环节中的浪费现象,进而提升顾客所感知的利得或价值。近年来,已有学者明确指出,创造价值与杜绝浪费同样重要,应该把对顾客情感价值的关注体现在服务的改进中。

总之,我们似乎已经接受了“精益”的“节约和效率”内涵,没有学者对“lean”是否可用“精益”来表达表示异议。有意思的是,汉语中的“精益”一词其内涵远比英语的“lean”要丰富。在《说文解字》这部最早阐述汉字含义的典籍中,“精”的本义是“上好的白米”,比喻特别完美的事物,而“益”则是指“增加的”、“有好处的”,“精益”就相当于事物品级中的最优者。但是,英文中的“lean”作为动词有“倾斜、倚靠”的意思,作为形容词多指“瘦的,但健康”、“没有足够的资源、财力”等。由此可见,中、英文之间存在较大的差异。把丰田生产方式描述为“lean”,确实恰当、传神,但距离“精益”还有很大的差距。当前学者们研究的精益服务,只是改进服务质量的一个方向,真正“精益”的服务应该具有哪些特征,还有待后续研究深入探讨。

[1]Womack,J,and Jones,D.Lean thinking[M].London:Touchstone,1996:34-35.

[2]Bowen,D,and Youngdahl,W.“Lean”service:In defense of a production line approach[J].International Journal of Service Industry Management,1998,9(3):207-225.

[3]Holmes,F.Is your office as lean as your production line?[J].Manufacturing Engineering,2007,39(3):20-21.

[4]Allway,M,and Corbett,S.Shifting to lean service:Stealing a play from manufacturers’playbooks[J].Journal of Organisational Excellence,2002,21(2):45-54.

[5]Kollberg,B,Dahlgaard,J,and Brehmer,P.Measuring lean initiatives in health care services:Issues and findings[J].International Journal of Productivity and Performance Management,2007,56(1):7-24.

[6]Kiff,J S.The lean dealership-A vision for the future:From hunting to farming[J].Marketing Intelligence&Planning,2000, 18(1):112-126.

[7]Piercy,N,and Rich,N.Lean transformation in the call service centre[J].International Journal of Operations and Production Management,2009a,29(1):54-76.

[8]Kumar,V,and Wakeland,W W.Using simulation to understand and optimize a lean service process[J].Simulation Series, 2006,38(2):242-250.

[9]Abdi,F,Shavarini,S,and Hoseini,S.Glean lean:How to use lean approach in services industries?[J].Journal of Services Research,2006,6(1):191-206.

[10]Swank,C.The lean service machine[J].Harvard Business Review,2003,(Oct.):123-129.

[11]Piercy,N,and Rich,N.High quality and low cost:The lean service centre[J].European Journal of Marketing,2009b,43 (11/12):1 477-1 497.

[12]Jones,C,Medlen,N,Merlo,C,Robertson,M,and Shepherdson,J.The lean enterprise[J].BT Technology Journal,1999, 17(4):15-22.

[13]Womack,J,and Jones,D.Lean consumption[J].Harvard Business Review,2005b,(Mar.):55-68.

[14]Chaneski,W.Company applies“lean techniques in the office”[J].Modern Machine Shop,2005,78(6):44-46.

[15]Womack,J,and Jones,D.Lean solutions[M].London:Simon&Schuster,2005a:85-87.

[16]Hines,P.Purchasing for lean production[J].International Journal of Purchasing&Materials Management,1996,32(1): 2-10.

[17]Lamming,R.Squaring lean supply with supply chain management[J].International Journal of Operations&Production Management,1996,16(2):183-191.

[18]Sprigg,C,and Jackson,P.Call centers as lean service environments[J].Journal of Occupational Health Psychology,2006,11 (2):197-212.

[19]Smith,A M.A cross-cultural perspective on the role of emotion in negative service encounters[J].Service Industries Journal, 2006,26(7):709-726.

[20]Mudie,Cottam,Raeside,P,and Robert,A.An exploratory study of consumption emotion in services[J].Service Industries Journal,2003,23(5):84-106.